影响四氯化硅冷氢化系统连续运行的因素研究

2020-07-25李丽婷内蒙古神舟硅业有限责任公司内蒙古呼和浩特010000

李丽婷(内蒙古神舟硅业有限责任公司,内蒙古 呼和浩特 010000)

0 引言

光伏产业在我国逐步建设和发展中,多晶硅的发展与光伏的应用密切相关,有着非常广阔的前景。利用冷氢化工艺,是生产多晶硅过程中必不可少的工序,系统的稳定性对多晶硅生产中花费的成本,有很大联系。此外,冷氢化工序属于三氯氢硅进行制备过程中的关键性环节,具体的过程为气固反应,产生的化学平衡体系结构比较繁琐,有可能会同时产生多种物质。例如某企业使用四氯化硅冷氢化工艺开展三氯氢硅生产操作,其中主要问题便是系统不能连续稳定运行。所以针对影响四氯化硅冷氢化系统连续运行的具体因素,要给予详细的探究和分析。

1 冷氢化工艺分析

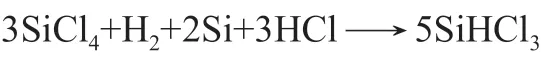

冷氢化工艺的反应温度低,需要运用催化剂,所以也被称为催化氢化。流化床反应器内四氯化硅、硅粉、氢气催化剂同时发生反应,要求反应温度在400~600℃之间,反应压力为1.2~4.0MPa,氢气与四氯化硅摩尔比是1~5:1。生产1kg 的三氯化硅,耗电量在0.6~1.2kW·h 之间。针对冷氢化工艺进行应用,工艺技术与氯化氢合成、四氯化硅、热氢化、液氯汽化、三氯氢硅精馏等工序相同。对比热氢化工艺,冷氢化工艺的装置相对单一,占地面积小,不需要过多的投资。另外,冷氢化工艺的反应温度较低,操作流程具有稳定性,原料纯度要求不高,转化率高达22%,生产期间不会带来较大的能耗。冷氢化工艺的反应方程式如下:

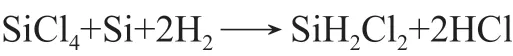

发生反应的同时产生二氯二氢硅副产物,反应方程式如下:

二氯二氢硅具有易燃、易爆、易分解的特点,沸点是8.2℃,将其加热到100℃,会形成无定形硅。在实际生产中应用二氯二氢硅,会在尾气回收、还原精馏、废气淋洗着四个环节存在影响。其中还原阶段会提高工艺控制难度,并且形成无定形硅,作业期间有可能会发生还原炉接地急停的现象,并且导致管道与过滤器堵塞;尾气回收环节,管道与设备可能会被堵塞,取样与检修设备过程中,如果工作人员操作不当或者是置换不干净。还会引发火灾;精馏环节工艺压力的控制难度较高,塔内温度无法保证稳定性,冷凝器流量波动较大,增加火灾与爆炸等事故的发生率;废气淋洗环节,工艺废气内部的二氯二氢硅含量较高,容易引发火灾和爆炸事故,并且会导致管道与设备堵塞。所以应用冷氢化工艺,必须要配备相应的反应装置,避免以上问题的产生。

冷氢化工艺在实际应用中存在一些问题,例如在高压环境下硅粉加料难度较高,或者是高温高压条件下,可能会面临一定的安全隐患,导致设备磨损,需要投入较多的成本维护。当前针对冷氢化的相关研究已经十分深入,从工艺参数优化、进料设备改善等方面获得显著的成果。通过研究发现,反应体系内部参加氯化氢,有效控制氯化氢和四氯化硅,将摩尔比控制在0.5~1:1,氢气和四氯化硅摩尔比则控制在0.6~2:1,可以加强三氯氢硅收率,反应方程式如下:

针对氯化氢气体停留时间的控制,建议将其控制在四氯化硅停留时间50%左右,无需采用氢化剂便可以加强三氯氢硅收率,有效减少四氯化硅循环量。

针对停留时间进行控制,建议采用以下两种方法:其一,四氯化硅与氢气混合气体在反应式以下分布器位置掺加,氯化氢气体则在反应器以上设置的供气设备内引入,工作人员实时调整气体流量;其二,在反应器上部固体旋风分离器部位引入氯化氢气体,速度控制在1.5~5.0 倍。如果发生催化剂夹带流失、催化剂、Si 粒子结块的现象,会导致流态化被破坏,可以应用平均粒径在100~600μm 之间的Si 粒子,要求催化剂的平均粒径是Si 粒子平均粒径1/1000。发生反应之前,硅粉和催化剂放置在相同的混合器内,将其充分混合,以免Si 粒子表面会形成氧化层,杜绝发生粒子结块的现象。

2 工艺流程分析

四氯化硅冷氢化,需要在完成加热氢气以及高纯四氯化硅的内容之后,从底部送入到冷氢化反应器当中,冶金级硅粉的送入方式,要从其顶部实施,应用的温度大概为540℃,压力范围为2.8~3.3MPa,只有具备这样的反应条件,方可形成三氯氢硅反应。反应方程式如下:

副反应方程式为:

首先,科学制定配比,四氯化硅、氢气配比非常重要,随后确定反应器床层高度,有益于把控四氯化硅的转化率。其中,混合氯硅烷氢气会从反应器顶部出来,有硅粉夹带的情况,但是量比较小,可通过一些方式去除,如旋风除尘、除湿除尘可以进行冷凝操作,氢气、氯硅烷之间分离,实现氢气的循环使用;氯硅烷进入到汽提塔后,会去除其中的氢气,再借助重塔完成除重处理操作,粗馏塔分离四氯化硅、三氯氢硅,四氯化硅得到循环利用,并在精馏工序当中对三氯氢硅继续进行提纯处理[1]。

3 冷氢化系统连续运行影响因素

3.1 硅粉

硅粉作为重要原料之一,针对三氯氢硅制备环节,硅粉内部磷砷锑杂质形成转化,转变为氢化物、氯化物,其中的磷杂质形式很多都是磷化氢 ,砷杂质的存在的形式大部分为砷化氢,锑杂质存在的形式大部分为三氯化锑,硼杂质被转化之后,形成氯化物以及氢化物[2]。其中,BHCI2借助低温条件会有所转化,成为 BCl3以及B2H6,因为不稳定的BH3也会有所转化,成为B2H6,其他存在的金属杂质很多都会成为金属氯化物,例如铁、铝、钙等。这些杂质与系统当中存在的氯化氢发生反应,进而生成氯化铁、三氯化铝、氯化钙等金属盐,其中氯化铁以及氯化钙进行升华时,会产生较高的温度,大概为3000℃,利用湿法除尘冷凝的形式以及对其进行处理后,便可以去除。但三氯化铝在升华时并没有较高的温度,只有l90℃,应用湿法除尘后,温度依然比较高,会通过气体的方法与反应混合气体带入之后的系统,进而在冷却系统当中进行凝华,并在设备的管道内壁中有所黏附,使得系统出现阻塞。这一情况最突出的表现便是除重塔排料。此外,因为氯化铝有着非常强的活性,当混合氯硅烷之后,容易产生泥浆堵塞物,并且易燃易爆,使得各项检修工作的开展有着非常大的难度,加之硅粉当中有非常高的铝含量,可以生成的氯化铝非常多,所以堵塞的周期时间非常短,检查排查工作十分困难,严重时会出现系统停车问题[3]。

在实践中对其不断分析之后发现,应用42l 型号的硅粉,对于生产更加适用,产生的堵塞问题明显减小,有利于系统的稳定性提升。其中对于硅粉中铁的质量分数需要把控在0.4%,铝的质量分数为0.2%,钙的质量分数为0.l%[4]。

3.2 四氯化硅

四氯化硅可能会产生金属杂质铝、夹带硅粉。上文已经分析杂质铝存在的影响,下面主要围绕夹带硅粉进行介绍。夹带硅粉来源可以立足于流程方面进行分析,(1)为前一段除尘系统,针对除尘工作的开展,有不到位的情况,使得硅粉夹带进入到后续系统内部;(2)重塔系统分离并未获得理想的成效,导致硅粉带进入到粗馏塔底部位置,并且在系统内部返回[5]。

当前生产中应用的系统存在硅粉夹带的情况,根本原因便是:其一,硅粉没有较大的粒径。在硅粉当中存在的细小颗粒含量超出标准范围,以至于跟随气流,流进入后面的系统,这样除尘系统产生的负荷会有明显提升。因此,在采购以及对质量进行检验时,便需要把控好质量,控制好粒径的分布情况;其二,湿法除尘淋洗塔以及喷淋量,也需要对其进行相应的把控,液位无论高或者低,都会影响最后的除尘效果。液位比较低的情况下,淋洗器当中进入的气体,因为液层没有足够的高度,所以停留的时间会比较短,之后跟随气体排除。如果液位比较高,会将填料层淹没,填料便不会产生任何的效果和作用。气体如果有鼓泡情况发生,大气泡也会带走大量的硅粉;喷淋量如果不足,淋洗便会不彻底不干净,带出粉尘。所以需要对淋洗塔液位以及具体的喷淋量严格把控,避免带出更多的硅粉量[6]。

3.3 冷氢化反应器

冷氢化反应器内部安装分布板为平板,平板上设置喷嘴的直径10mm,将旋风两级串联在反应器当中进行了设置,从具体运行情况进行分析,冷氢化反应器自身对系统停车产生的影响因素包括:其一,喷嘴发生堵塞使得分布板上压与下压之间的差有所加大;其二,旋风分离器产生穿孔,降低除尘效果。

导致喷嘴堵塞原因如下:(1)设计环节孔径小;(2)采用四氯化硅存在粉尘夹带的现象,沉积在喷嘴处,造成堵塞。所以在具体设计时,需要对冷氢化反应器中分板的设计合理开展,使其与喷嘴直径有所适应。同时,也要对进入反应器当中的四氯化硅是否有大量硅粉夹带的情况进行把控,这样才能使系统连续运行。

3.4 氯硅烷粗馏系统

氯硅烷粗馏系统可能会面临除重方面的问题,使得循环四氯化硅当中有大量的杂质。对于这一问题,需要在设计除重塔时给予相应的分析和考虑,具体的直径、高度满足生产规定。若有足够的资金支持,建议放宽余量至20%,增加除重塔内部一段精馏段,并且将塔顶位置的回流冷凝器负荷增加,给足冷凝量,进而使回流量得到更加理想的调节,确保塔上、塔下的温差分布,以及保证塔内压差高于10KPa。

粗馏塔底部存在的是氯化硅中粉尘,在各项技术改进之后,下降的效果十分明显,如果没有超过控制值界限,可不开展调整工作。但超出标准值非常多,可加热存在于塔底四氯化硅管线的金属过滤器,并且最理想的过滤精度范围为20~35μm。

4 结语

总之,对于四氯化硅冷氢化系统进行连续运行的影响因素非常多,需要控制好主观因素,同时还要从工艺设计方面充分考量。通过各项方式的探究和分析,可以使系统实现连续稳定运行的效果。此外,还要注重人为因素,如严格操作各项流程,实现精细化管理和操作。