导流片对Y型网式过滤器性能的影响

2020-07-25周理强喻黎明郭欢欢王作恒

周理强,韩 栋,喻黎明,李 娜※,郭欢欢,王作恒

(1. 昆明理工大学农业与食品学院,昆明 650500;2. 武汉三江航天远方科技有限公司,武汉 430038;3. 农业农村部工程建设服务中心,北京 100081;4. 黄石新兴管业有限公司,黄石 435005)

0 引 言

微灌技术自上个世纪70年代实现商业化应用开始,就获得了快速发展[1-2],目前网式过滤器成为国内外应用最广泛的过滤器之一,是保证整个微灌系统正常运行的核心设备。随着过滤器的广泛应用,滤网堵塞问题[3-7]越来越突出,已成为工程技术人员、科研学者关注的热点问题。滤网堵塞直接影响过滤器的工作效率,严重时甚至会造成微灌系统的报废,这已成为亟待解决的问题,也是中国引进微灌技术40余年以来,微灌事业不能迅速发展[8-9]的重要原因之一,因此,提高过滤性能、解决滤网堵塞难题对现代微灌系统的发展意义重大。

目前,国内外对网式过滤的优化研究主要集中在工作环境优化、宏观结构改进上。Adin等[10]通过试验发现滤网堵塞率取决于过滤速度、有机物含量这些变量。Capra等[11]建议过滤废水时需经稀释和沉淀处理,使用可靠废水过滤以降低堵塞风险。Duran-Ros等[12]指出给定高效反冲洗需要的工作压力,可以减少过滤器循环堵塞的次数。王新坤等[13]采用多孔介质模型对过滤器筒体形状、进出口位置和进出口角度进行优化,改善了过滤器内部流场分布,使滤网使用寿命延长。陶洪飞等[14]认为在实际运行中选择合适的滤网孔径以减少滤网需要承受的压强差使其不易破损。Wu等[15]提出在滤网结构设计中应选择合适的进出口内径,以减少沿程水头损失和局部水头损失。

为提高过滤器的抗堵塞性能,已有研究对既定的模型进行了大量的探索与优化分析。但他们都着眼于过滤器的宏观水力性能,未对网式过滤器存在导流片时的影响进行研究,也未对网面流量、沙粒在型腔内的运动及在网面上的分布等进行微观分析,难以得出直观的结论。而对抗堵塞性能的研究,需要从根本上分析不同工况下水力性能与泥沙运动分布之间的内在联系,不能单对试验结果推测或流场分布来判断。本文通过CFD-DEM[16-17](Computational Fluid Dynamics, CFD; Discrete Element Method, DEM)耦合模拟导流片对Y型网式过滤器内部流态和沙粒运动分布规律的研究,对比有、无导流片时网面流量的变化情况,分析流量对网面沙粒分布的影响,探讨过滤器内部流态与堵塞之间的关系,提出改善局部堵塞和过滤性能的措施,为过滤器产品的优化提供思路。

1 数值计算及试验验证方法

1.1 数值计算方法

1.1.1 过滤器结构

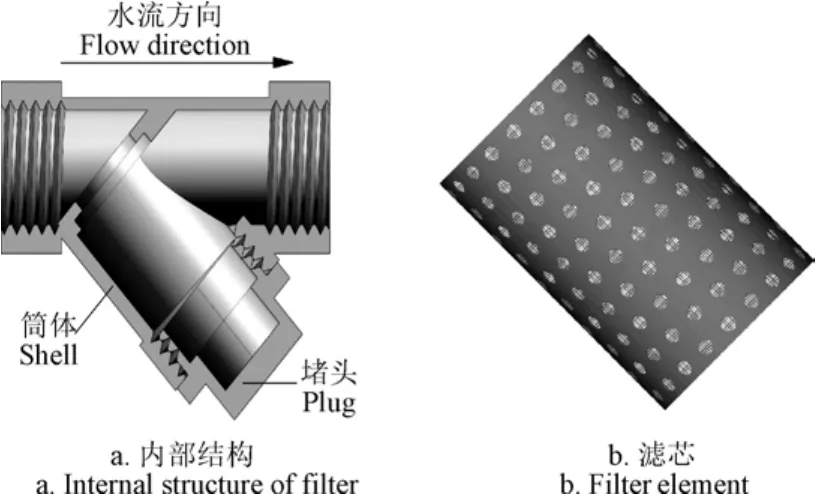

Y型网式过滤器(以下简称过滤器)的结构示意图如图 1所示,主要由筒体、滤芯以及堵头组成。其中,滤芯(图 1b)为复合结构,由可拆卸的支撑筒和滤网组成,方便浑水试验结束后对滤网面上的沙粒分布情况进行观察;滤网用细金属丝编制而成,起到过滤泥沙介质作用。堵头起到固定滤芯与密封作用,通过螺纹活动连接在筒体上,方便滤芯的拆装。

图1 Y型网式过滤器结构示意图Fig.1 Structural diagram of Y-screen filter

1.1.2 模型的建立与边界条件

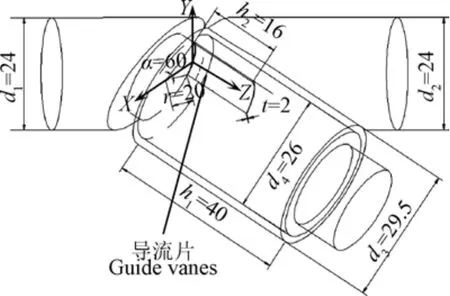

为了说明导流片对过滤器存在的影响,对有、无导流片的过滤器进行数值模拟。导流片安置于过滤器出口处,其对称轴与过滤器中截面相重合。2种过滤器除有、无导流片差异外,其他结构尺寸均相同,滤芯通用,均采用80目(0.18 mm)滤网,滤网孔径为197.5μm,支撑架冲孔孔径为1.785 mm,其他几何参数如图2所示。

图2 Y型网式过滤器几何参数示意图Fig.2 Diagram of geometry parameters for Y-screen filter

网格划分对数值模拟计算(以下简称数模)结果至关重要,本算例对实际模型进行了适当简化,模型采用六面体结构化网格,为了保证计算的准确性,在滤网交接处加密网格以提高精度,并进行网格无关性检验,即把模型节点数分别提高1.5、2、3倍,数模结果均在收敛误差允许范围内,故最终选取无、有导流片过滤器的计算域网格节点数为 9.4×105、1.1×106。

由于过滤器内部存在回流与射流现象[13,18],故采用标准k-ε模型[19]。进口设置为速度入口条件,水相与沙粒相均采用相同的入口速度1 m/s,湍流强度为5%,入口水力直径为24 mm,形状为圆形,出口采用压力出口条件,压力为标准大气压,回流湍流强度取默认值,壁面采用标准壁面函数。

1.1.3 数学模型及其原理

过滤器内水流视为粘性不可压缩的流体,考虑滤芯壁面粗糙度的影响,忽略表面张力的作用[20],沙粒所占体积分数不到1%,故忽略其对水相的作用而采用欧拉—拉格朗日模型,所设的模型参数参考文献[21],两相流控制方程与沙粒平衡方程的计算公式参照文献[22-23]。在数模时有、无导流片过滤器参数设置均相同,均从 0时刻开始并投放沙粒,投放速率为每秒5 000个,沙粒直径为220μm。

1.1.4 沙粒统计分析

水流夹杂着沙粒进入过滤器内腔,滤网的筛分效应使粒径大于孔径的沙粒被拦截,并分布在滤网的各个区域。考虑到过滤器内部沙粒运动复杂、分布范围广且具有随机性,本文采用区域划分方法,统计落在不同区域上的沙粒数,并用相对标准偏差Sr作为衡量指标[24],辅助分析滤网面上沙粒分布的均匀性,Sr能反映不同条件下不同区域的沙粒分布情况。

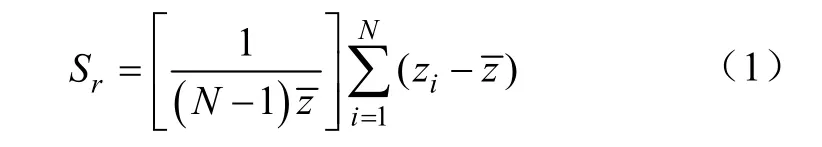

式中N为区块数;zi为该区域内沙粒数;为区域平均沙粒数。Sr越小表明沙粒分布越均匀。

1.2 试验材料与方法

1.2.1 试验材料与装置

试验用清水为普通自来水,同时为了排除水源其他杂质(如有机物等)影响,自制待过滤液。浑水水样所用土样为取自中国云南的一种常见红壤土。将泥沙基于Zeier等[25-26]对沙粒孔径比的设置(0.34~1.5和1.15~2.7)进行分级过筛,根据过滤器的精度(197.5μm)选取筛分度在 125~355μm 之间的筛网对原始土样进行筛选,再配置土样质量分数为0.3‰的试验用浑水。

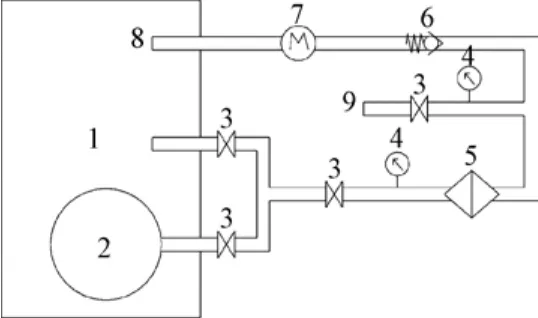

试验在昆明理工大学农业与食品学院实验室内(室温条件下)进行。试验装置由蓄水池、潜水泵、网式过滤器、流量计、压力表以及各类管道配件组成(如图3)。

图3 网式过滤器试验装置示意图Fig.3 Schematic diagram of experimental device for screen filter

整个试验装置可以认为是一个完整的循环过滤系统。试验开始时,在蓄水池中注入足量的清水(或浑水),潜水泵完全浸没在蓄水池的水中,潜水泵在离心力的作用下,使水流由蓄水池经进水管、调节阀、压力表流入过滤器,再经水管、压力表、止回阀、流量计、出水管口流回蓄水池。流回蓄水池的水又在潜水泵的作用下进行下一个循环。

1.2.2 试验方法

参照数模将试验分为清水与浑水两部分,对过滤器进行不同入口流量的清水水头损失试验和浑水堵塞试验。清水试验用于计算过滤器的水力性能并与数模中过滤器流量-压降曲线对比分析,通常网式过滤器的流量-压降曲线遵循[27]。

式中Δh为进出口之间的压降,m;Q为总流量,L·h-1;k为压降系数,x为流态指数。

浑水试验用于观察沙粒在滤网面上的分布情况,对比有、无导流过滤器之间的差异,并与数模中的结果形成对比。本试验采用80目(0.18 mm)滤网,试验结束后将滤芯卸下,把滤网取出并展开,用相机拍摄沙粒在滤网面的分布图与数模中沙粒分布图进行对比。

由于沙粒平均粒径超过270μm容易沉积在水箱底部从而影响试验效果,因此在进行浑水试验时,需要人工不断搅拌蓄水池中的浑水,防止沙粒沉淀在蓄水池底部,同时,在过滤系统不断的循环下,回流浑水也能起到掺混的作用。

2 结果分析

2.1 导流片对水力性能的影响

2.1.1 流量与压降

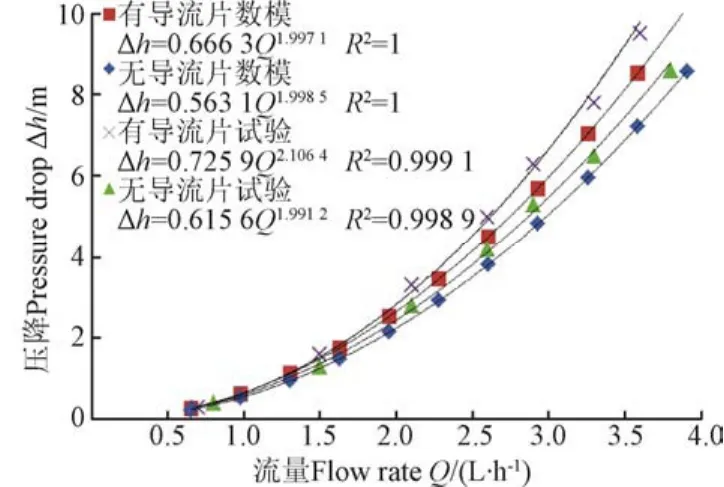

计算试验和数模不同流量增量下过滤器两端压降,并根据式(2)对数据点进行拟合,得到流量-压降曲线图4。

图4 清水状态下的流量-压降曲线Fig.4 Flow rate-pressure drop curve of filter with clean water

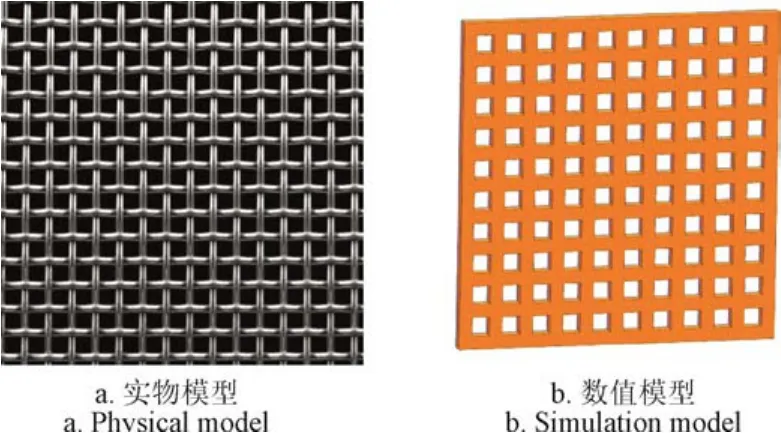

有、无导流片过滤器的数值模拟与其试验测试之间的压降系数差异分别为8.94%与9.32%,是因为滤网结构不完全相同所致,滤芯由支撑筒与横竖交替的金属丝编制网(图 5a)组成,两者之间的重叠导致部分网孔不完整且形状难以判断,同时,由于滤网制造水平的限制导致网孔大小往往不一,而数值模型(图 5b)对滤网进行适当的简化,忽略部分重叠的网孔与重叠金属丝厚度,并将所有网孔视为标准大小,所以结果存在一定的差异[28]。若完全按照1:1模型,则网格化的过程极其复杂,而数模中为减少网格数量简化了实际滤网,使常规的工作站能够运算,数模滤网中流体运动环境更加理想,因而相同流量下实测过滤器的水头损失会更大。

数值模拟和试验测试中决定系数为R2分别为 1、0.999 1和0.998 9,说明试验和数模中水力性能遵循过滤器的压降变化规律,并通过t检验法对其结果的准确度验证[29],得到两者之间的压力值无显著性差异,因此结果具有可靠性。

过滤器的压降系数k与流态指数x,均与过滤器的结构相关[30]。内置导流片改变了过滤器原始结构,影响了过滤网内流体运动规律导致系数k发生变化,从图4可知,有导流片与无导流片的过滤器相比,试验结果拟合得到的压降系数k增大了 17.92%,数模拟合k值增大了18.33%,说明有导流片时过滤器水头损失较无导流片时大。因为导流片挡在无导流片时主要的出流区域,改变了水流方向,增加了水流在网腔内的流动,从而增加了过滤器内的能耗,增大了总压损失;压降系数越大也即相同压差下过流量更小,而有导流片过滤器压降系数明显较大,也即在相同压差下过流量更小。

图5 滤网结构图Fig.5 Structural diagram of filter screen

2.1.2 流场分布

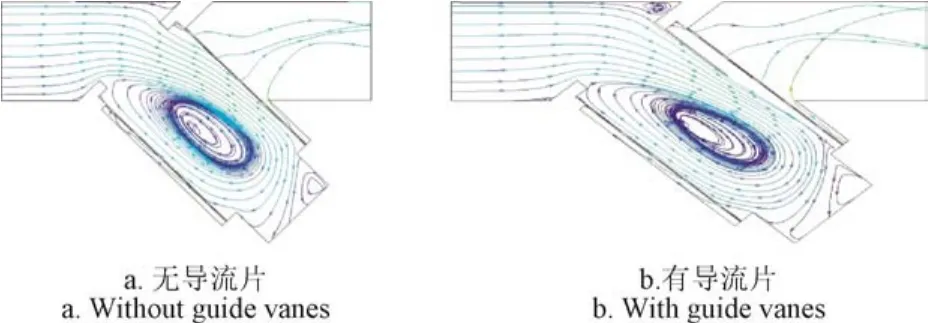

图 6为清水状态下过滤器的中截面流线图,无导流片过滤器水流可以直接从出水口处流出,而有导流片过滤器中,水流在导流片的导流作用下直接向前滑移,说明导流片改变了水流的方向与分布,使得过滤器内的水流分布更趋于合理,避免水流过于集中某个位置,致使局部位置水流过大。

图 5表明,过滤器型腔内会产生回流现象,且在拐角明显,此时,若在拐角处进行合理结构优化,把“尖角”设计为一定大小的圆角,可以减小或避免回流的产生。拐角处阻碍了水流流动,增大了水流与内壁面的摩擦造成动能损失,让更多水流回流或滞留于此,不利于水流保持原来水势继续流动,增大了水流损失。拐角处让更多的动能转换为势能,使局部压强变大,当压力高达一定值时容易造成过滤器破损。另外,回流的存在致使部分泥沙处于死循环状态,增加了应该通过而没有通过过滤器的泥沙数量,降低了整体过滤效率。

图6 过滤器中截面流线图Fig.6 Streamline diagram of section in filter

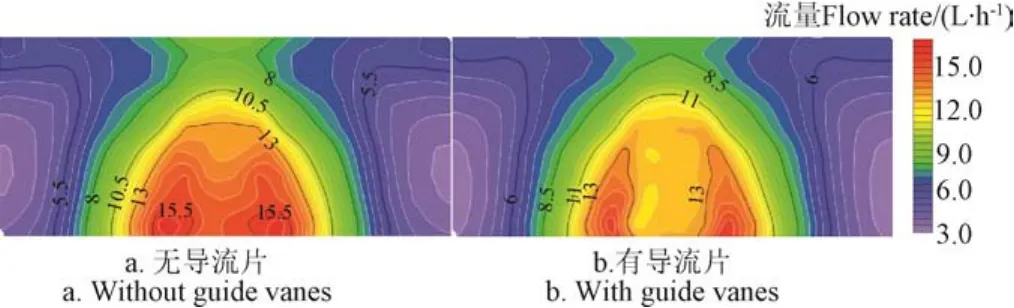

以滤网出口处的对称轴(Z轴)为展开轴,得到网面流量分布如图 7所示。流量整体从中间位置向两侧不断下降,高、中、低速流量区对应于滤网面出口侧、进出口中侧、进口侧。由等值线 13 L/h围成的有导流片、无导流片过滤器高速流量区域面积分别为 252.4、476.6 mm2,减小了47.05%,说明导流片可以减少过滤器高速流量区的面积,因为导流片阻碍了出口处滤网水流的流出,让原本高速流量区流速变小形成中低速流量区,从而改变了各区域流量分布。

图7 网面流量分布图Fig.7 Flow rate distribution of screen

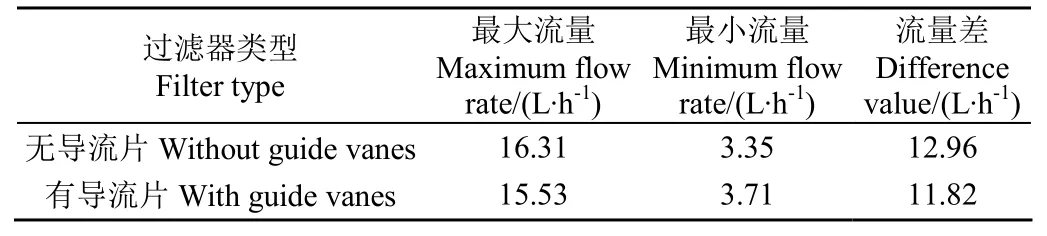

由图 7可知,过滤器网上流量分布极为不均,有、无导流片流量最值比(最大流量比最小流量的值)分别为4.1、4.9,表1为网面流量结果,其中有导流片较无导流片时最大流量减小了4.78%,最小流量增大了10.75%,表明过滤器中加了导流片后,网面流量分布更加均匀。导流片具有导流性和分配特性,可以让网面水流进出更加平稳。

表1 网面流量Table 1 Flow rate on the screen

2.2 导流片对沙粒分布的影响

2.2.1 沙粒在过滤器型腔内的分布

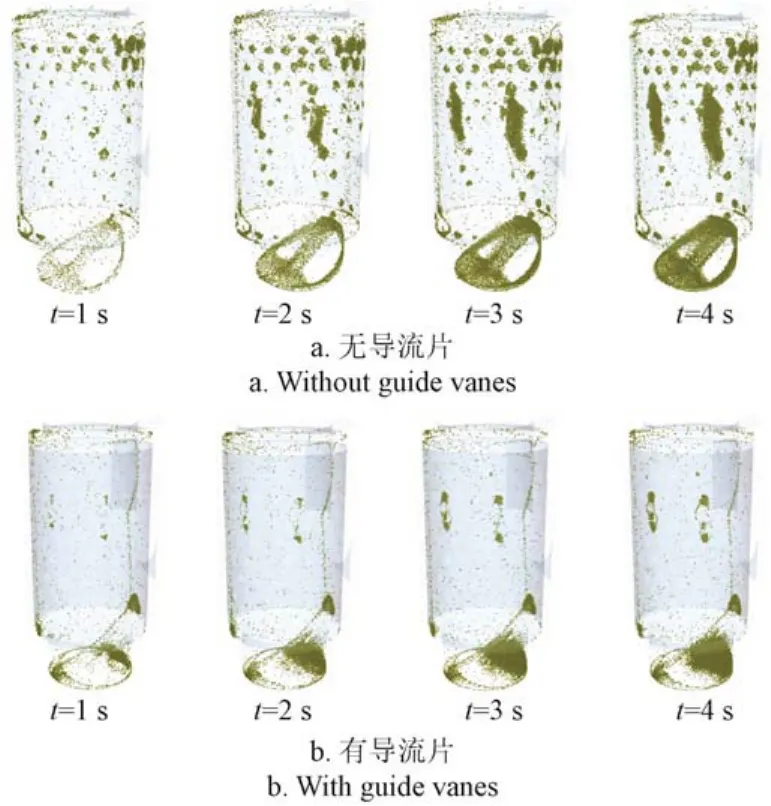

有无导流片时沙粒随时间在型腔内分布位置变化如图 8所示。无导流片时沙粒分布较为分散,在过滤网面出口处、过滤室两侧和堵头上均有较多积聚。因为沙粒在很大程度上受到局部流速的影响,局部流速越大单位时间内通过流量越大,沙粒随水流流入的数量越多,拦截在滤网中沙粒就越多,对照流量图7,这正好与沙粒分布现象相对应。而有导流片时沙粒主要集中在堵头内,少部分在过滤网出口侧的轴线上,其它位置较少且分布均匀、分散。因为有导流片过滤器在开始工作时,入口的水流先撞击在导流片上,通过导流片的导流作用使水流滑移冲向堵头,沙粒在水流作用下冲向了堵头,所以沙粒集中在堵头位置,随着水流的回流及分散,沙粒也分散到各处,由于滤网出口侧轴线上的流量较大,所以沙粒在出口侧沿轴线分布。过滤时长t=1~3 s时,滤网面出口处、过滤室两侧的沙粒随时间增大而沉积变多,而t=4 s时,滤网面出口处、过滤室两侧沙粒分布规律随时间增大再无明显变化,故不再考虑后续过程。

图8 不同过滤时长的沙粒在过滤器型腔内的分布图Fig.8 Sand distribution in filter cavity at different times

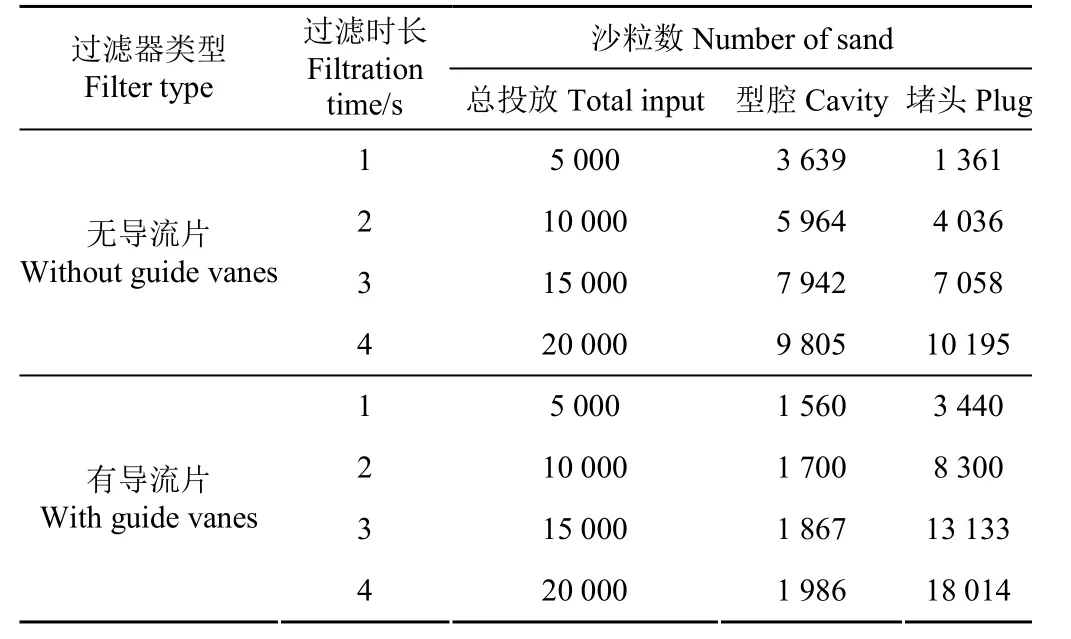

沙粒在型腔和堵头内垂向分布结果如表2。随着过滤时长的增加,有、无导流片过滤器的型腔沙粒数、堵头沙粒数都在增加,但增加的速率不同。在运行时间1~4 s内,无导流片时堵头内沙粒与沙粒总数比是增加的,每增加1 s,各时刻的占比分别为27.22%、40.36%、47.05%和50.98%,即4 s时,型腔内沙粒数与堵头内沙粒数非常接近;而有导流片时,在开始堵头内沙粒数就超过型腔内沙粒数,1~4 s内,堵头内沙粒数占总数比分别为68.80%、83.00%、87.55%和90.07%,即过滤时间越长,到堵头内的沙粒数越多。

表2 过滤器内的沙粒数Table 2 Number of sand in filter

由表 2可知,导流片让更多沙粒随水流流向堵头,让较少沙粒分布在过滤室内,为了让更多沙粒滞留堵头中,设计过滤器时建议合理加大堵头尺寸。当过滤系统运行后,水流在动能和势能的作用下,一部分水流顺着滤芯内壁面向下滑移向堵头;当水流撞到堵头内壁面时,由于惯性水流保持继续前移趋势,而堵头阻碍其前移,致使水流在堵头内产生回流,沙粒也随着水流产生回流。虽然在堵头内产生回流,但回流没有把所有沙粒卷到过滤室内,仍然有许多沙粒滞留在堵头上,一方面由于水流沿过滤器内壁面滑移至堵头的过程中,摩擦、湍流等作用使水头损失严重,再者水流行程较长导致动能大量衰减,所以此时回流力非常小,没有足够的动能使大部分沙粒回流至过滤器型腔内;另一方面,堵头有一定的高度,相比沙粒尺寸非常大,此时堵头内侧壁面将会阻碍沙粒向过滤室内推进。所以加大堵头尺寸,可以加大水流行程减小回流能力,更重要的是,加大堵头尺寸直接阻碍水流流出,使水流在堵头内产生回流并滞留于此(沙粒也滞留于此),减少沙粒回流至过滤器室与滤网面接触并附着其上而导致的堵塞概率,间接提高了过滤器的抗堵塞性能与过流能力。但是堵头尺寸过大会影响过滤器外形安装尺寸,也增加了材料成本,因此,合理设计堵头可以提高过滤器的抗堵塞性能。

2.2.2 沙粒在滤网面上的分布

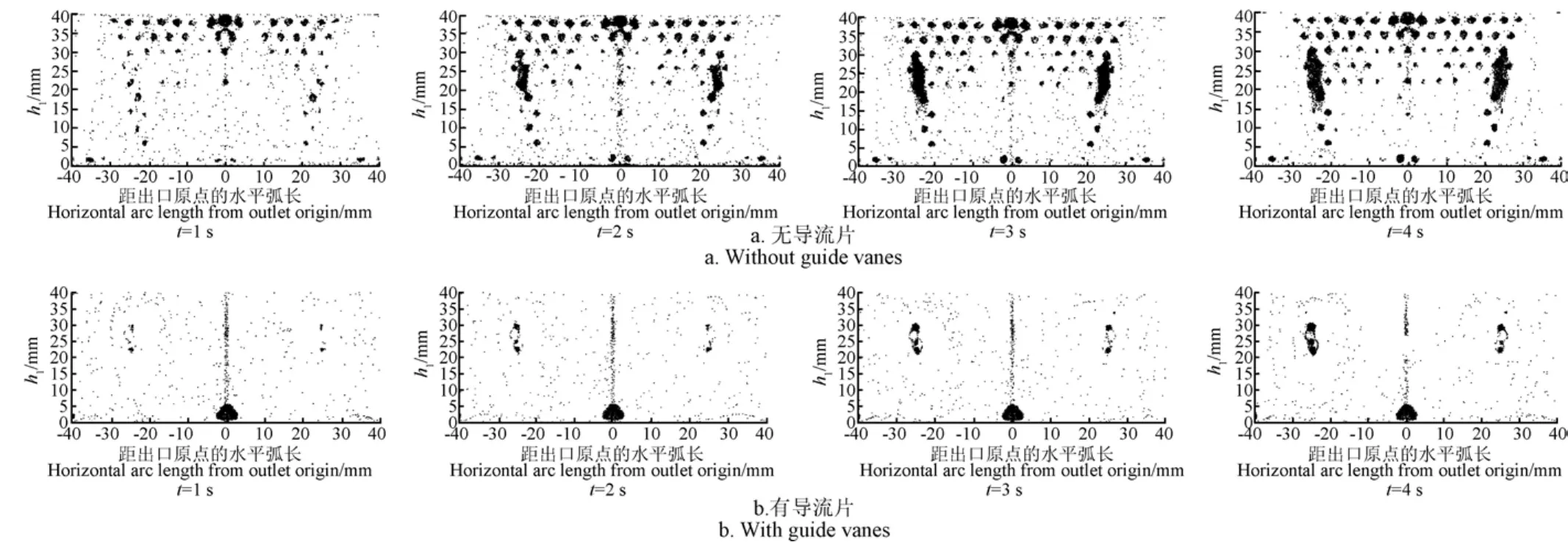

有、无导流片时沙粒在滤网展开面上随时间变化分布如图9所示。

图9 不同过滤时长的沙粒在过滤器网面上的分布图Fig.9 Sand distribution on the screen of filter at different times

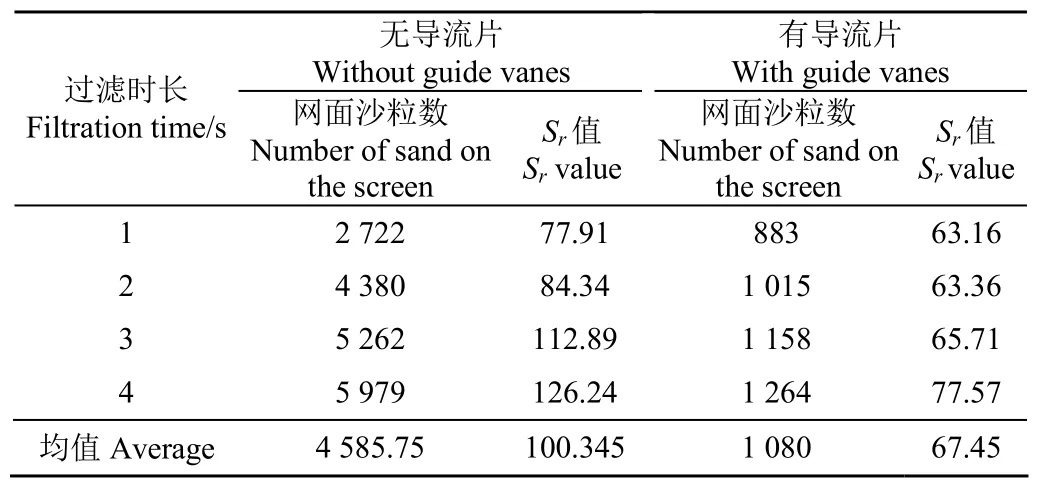

网面上的沙粒沿中心轴线成对称分布,随着时间的推移,在滤网面上积聚的沙粒越来越多,在网面中心线中上部位及两侧流量较大的位置积聚了大量沙粒,甚至出现了滤饼层,尤其是在无导流片情况下非常明显,结合表 3沙粒数统计可知,随着时间的延长,滤网面上沙粒数量越来越多,比较有、无导流片情况,在1~4 s时间内,无导流片时滤网上的沙粒均值是有导流片时的4.25倍,相比1 s时刻,4 s时刻时无导流片时滤网面上沙粒数增加了54.47%,而有导流片时仅增加了30.14%,说明无导流片时更多沙粒滞留在滤网面上,不利于水流快速通过,降低了过滤器的工作效率。

表3 网面上的沙粒数Table 3 Number of sand on the screen

由表3中,有无导流片时网面沙粒数Sr值随着时间增加而增大,且每个时刻无导流片的Sr值都明显大于有导流片的Sr值,其Sr均值增大了1.49倍。根据式(1)Sr的定义,Sr值越大表明沙粒分布越不均匀,网面沙粒团聚位置更多、聚集面积更广(图8),在过滤过程中,没有通过滤网的沙粒在滤孔孔隙上方形成架桥,使之成为形成较厚滤饼的基础,且随着滤渣的逐渐堆积,在滤网上逐渐形成较厚滤饼层,让原来由滤网面截留悬浮沙粒变成由逐渐增厚的滤饼层继续截留,将二维截留转变为三维截留,增大了过滤阻力,使之能截留远小于滤孔尺寸的沙粒,让原本能通过滤网的沙粒也截留在滤网上,使过滤器堵塞更严重。所以Sr值越大,越容易使沙粒发生“架桥现象”,因此无导流片过滤器堵塞更为严重,且较有导流片过滤器先堵死。

2.3 导流片提高过滤性能的试验验证

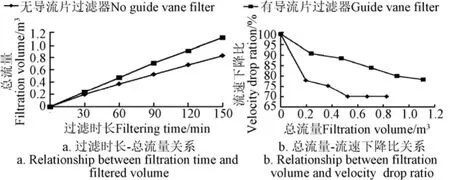

为了验证数模在2.2.1、2.2.2节中得出的结论,用浑水试验对有无、导流片过滤器进行过滤性能测试。由图10a可知,随着过滤时长的推移,有无导流片过滤器的总流量不断增大,但在相同时间内有导流片过滤器的流量较无导流片时的大,过滤效率更高。图10b 为总流量-流速下降比图,有无导流片过滤器在初始状态下流速相等,随流量增加,拦截沙粒逐步增加,流量增量变小(流速变慢),且无导流片时的流速降幅大,在流量0.52 m3时,无导流片过滤器流速迅速降到初始速度 70%,而有导流片过滤器流速降低至 87%,说明有导流片过滤器的流速损失小,水头损失也小有利于浑水过滤。在流量0.52 m3以后,无导流片过滤器流速不再降低,过滤器已完全堵塞,而此时有导流片过滤器流速还有继续下降趋势,过滤器还没有完全堵死,通过对比得出,有导流片过滤器较无导流片过滤器抗堵塞性能好。

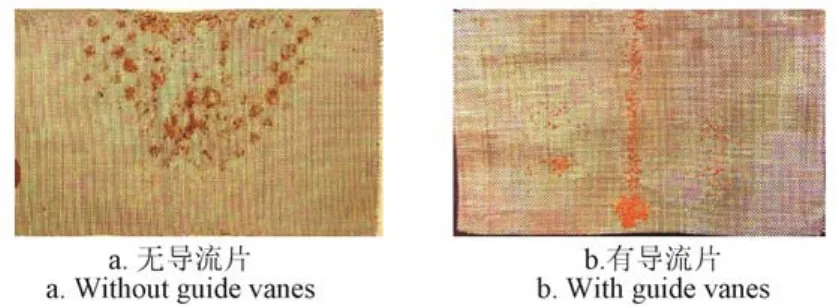

总流量为0.5 m³时,滤网上沙粒分布如图11所示,尽管在水泵停机后可能存在退水过程中的干扰而导致部分沙粒脱离,但仍能保存沙粒附着在滤网上的大致形状,与数模结果(图9)分布的规律基本一致。

图10 浑水试验结果Fig.10 Results of muddy water test

图11 试验的网面沙粒分布Fig.11 Sand distribution of screen of experiments

3 结 论

1)清水试验时,有导流片压降系数较无导流片增大了17.92%,不利于水流过流;而浑水时情况相反,有导流片压降系数较无导流片小,有利于浑水过滤。

2)无导流片时,过滤器网面上流量分布极不均匀,最大值与最小值差4.9倍,有导流片时则改变了水流运动方向与分布,让滤网面上水流分布更趋于均匀,与无导流片相比,最大流量下降了 4.78%,最小流量增加了10.75%,流速较高且大于 13 L/h流量区的面积缩小了47.05%,减少了过流集中的现象。

3)有导流片时,90.07%的泥沙都到了堵头内,无导流片时仅50.98%的泥沙在堵头内,导流片让更多沙粒随水流流向堵头,减少了在滤网面上的堆积,提高了过滤器的抗堵塞性能。

4)滤网上沙粒主要分布在网面中心线上及两侧流量较大的位置上,有导流片时,滤网面上沙粒增长较慢,过滤器流速下降比变化平缓,过流能力明显强于无导流片的过滤器,与数模结论一致。