传统发酵调味品低盐化的研究进展

2020-07-24范智义邓维琴李恒张其圣

范智义,邓维琴,李恒,2*,张其圣,2

(1.四川省食品发酵工业研究设计院,成都 611130;2.四川东坡中国泡菜产业技术研究院,四川 眉山 620000)

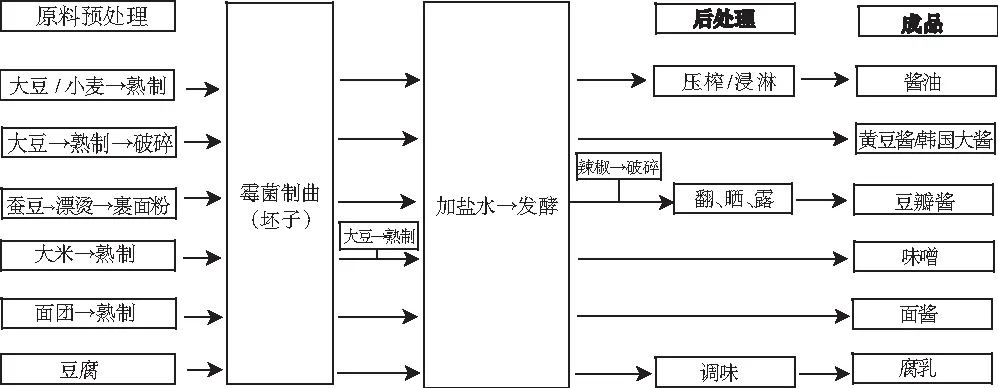

酱油、黄豆酱、面酱、豆瓣酱、腐乳等传统发酵调味品,在东亚和东南亚地区有着悠久的历史和多样的种类,广泛应用于佐餐与调味。传统发酵调味品主要利用黄豆、面粉等富含蛋白质和淀粉的原料,经多种微生物自然接种发酵制成。虽然风味和形态各异,但传统发酵调味品的制作大多包括霉菌制曲(坯子)和加盐水发酵等基本的工艺步骤,见图1。

图1 传统发酵调味品制作的一般工艺Fig.1 The general production technology of traditional fermented condiments

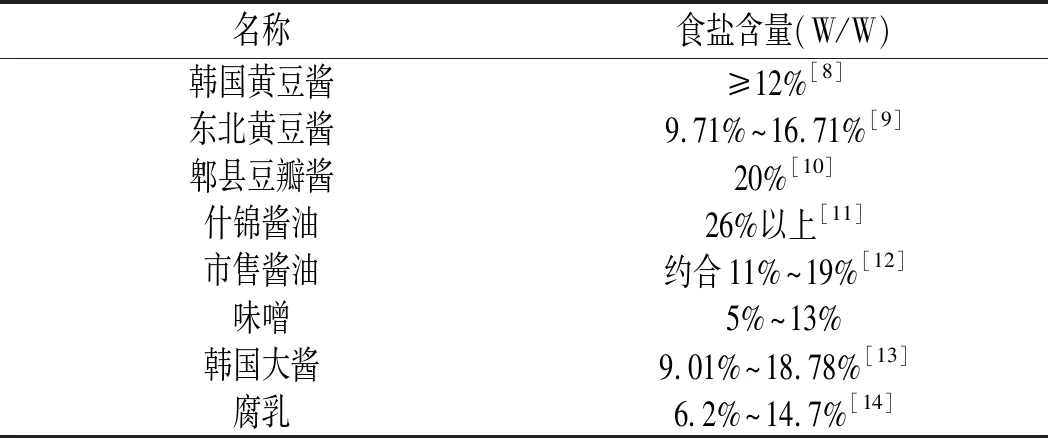

在微生物的作用下,原料中的蛋白质和淀粉被水解为小分子的多肽、氨基酸和糖[1],同时产生维生素和多种风味物质[2]。与原料相比,发酵调味品中的营养物质更易被人体吸收,并具有独特的风味。近年来的研究表明,许多发酵调味品还具有抗氧化、抗癌、降血压等保健作用[3-5]。然而,传统发酵调味品的含盐量普遍较高,食盐质量分数多在10%以上,有的甚至超过了25%(见表1)。过量的食盐(钠)摄入是高血压、糖尿病等疾病的重要危险因素[6,7]。随着人们健康意识的增强,降低传统发酵调味品的食盐含量,生产低盐甚至无盐的发酵调味品受到了人们的广泛关注。本文总结和归纳了食盐在传统发酵调味品制作过程中的作用、发酵调味品低盐化的各种方法及品质控制措施,旨在为国内传统发酵调味品的低盐化提供借鉴和指导。

表1 传统发酵调味品的食盐含量Table 1 The salt content of traditional fermented condiments

1 食盐在传统发酵调味品酿造过程中的作用

几乎所有的传统发酵调味品在发酵阶段均需要不同程度地添加食盐,添加食盐在传统发酵调味品制作过程中具有十分重要的意义,食盐的作用主要表现在以下几个方面。

第一,防腐抑菌作用。食盐作为一种古老的食品防腐剂,广泛应用于各种食品的保藏,食盐的防腐效果主要源于其降低水分活度(water activity,Aw)、提高渗透压的作用。例如,沙门氏菌在30 ℃可耐受的最低水分活度为0.94~0.95(相当于8.7%的食盐含量)[15];大肠杆菌生长的最低水分活度为0.95(相当于8%的食盐含量)[16],因此,传统发酵调味品生产中,通过添加食盐可显著抑制产品发酵和储存中有害微生物的生长。此外,氯离子对微生物的毒性、氯化钠对氧气的清除、微生物对二氧化碳敏感性的提高以及高渗环境对蛋白酶活性的抑制也被认为是食盐抑制有害微生物的可能机制[17]。食盐还可通过抑制某些微生物的生长,抑制生物胺等内源性危害物质的生成[18]。食盐作为一种有效和廉价的防腐剂,对产品品质和安全性尤为重要,是其在传统发酵调味品酿造过程中最基本的功能。

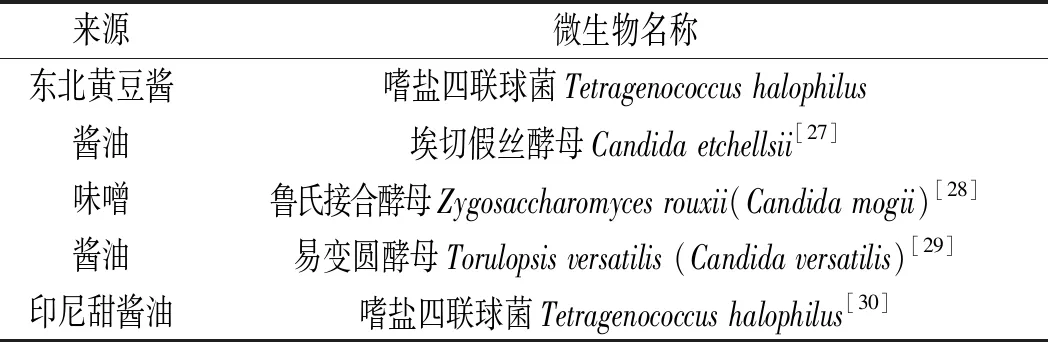

第二,筛选有益微生物。研究表明,许多在发酵过程中起作用的关键微生物都具有一定的耐盐和嗜盐性,见表2。例如,嗜盐四联球菌(Tetragenococcushalophilus)最高能够耐受26%的高盐环境[19],在发酵过程中,这种乳酸菌能够产生乳酸与醋酸,降低发酵体系的pH,为后续的酵母发酵创造条件[20];鲁氏接合酵母(Zygosaccharomycesrouxii)在pH 4~5,18%的食盐环境中依然能旺盛生长[21],它利用发酵体系中的葡萄糖生成酒精,以及利用氨基酸生成各种高级醇等发酵调味品中关键的风味物质;易变圆酵母(Torulopsisversatilis)能够耐受含有5 mol/L(25%以上)食盐的培养环境[22],它通过代谢产生4-乙基愈创木酚、4-乙基苯酚等挥发性酚类化合物,是酱油特征性风味形成的关键微生物之一。而在低盐的发酵环境中,由于微生物种类多,嗜盐菌往往不占优势。Cui等对黄豆酱的研究表明,高盐环境(食盐含量16%~19%)中嗜盐乳酸菌为黄豆酱中的主导乳酸菌,而当食盐含量降至12%时,优势乳酸菌即变为非嗜盐的类群。因此,食盐的添加起到了筛选有益微生物的作用,对发酵调味品风味的形成至关重要。

表2 有助于传统发酵调味品风味形成的的嗜盐与耐盐微生物Table 2 Halotolerant and halophilic microorganisms that contribute to the flavor formation of traditional fermented condiments

第三,抑制水解酶活性。发酵酱和酱油中的盐不仅会对发酵过程中微生物的活动产生抑制,还会抑制制曲阶段产生的各种酶的活性。随着发酵醪中盐含量的上升,米曲霉等分泌的胞外酶活性和稳定性均显著下降。在18%以上的高盐环境中,即使耐盐的蛋白酶系也仅能保持不到一半的活性[23,24]。而对成曲中蛋白酶、淀粉酶活性的比较研究则表明,食盐对蛋白酶活性的抑制程度高于淀粉酶,Su等[25]研究发现,在食盐含量为18%的反应体系中,酱油曲中的淀粉酶活性为无盐条件下的70%,而蛋白酶活性仅为无盐条件下的3%。陶兴无[26]对不同食盐含量的酱油发酵过程的研究也表明,食盐含量为18%时淀粉酶的活性为原成曲的48%,而蛋白酶活性仅为原成曲的2%。在粗放的传统工艺条件下,盐对各种水解酶活性的抑制使整个发酵在可控的条件下适度地进行,这对发酵调味品风味与体态的形成以及豆豉、豆瓣酱、腐乳等产品形态的完整紧实至关重要。

此外,食盐还为产品提供了不可缺少的咸味,这是发酵酱及酱油作为调味品所需具备的基本特征。Kuramitsu等[31]报道称,酱油的感官品质取决于其咸味与鲜味的平衡。咸味能够抑制苦味,增强鲜味。低盐食品的风味相对寡淡,这对于消费者的接受产生了不利影响,尤其是酱油或发酵酱中咸味的缺乏,往往在一定程度上破坏产品整体风味的和谐,从而降低产品的感官品质。

综上,食盐在传统发酵调味品风味的形成和安全品质等方面具有重要意义,单纯降低发酵中所用盐水的食盐含量,虽然能显著提高发酵速度,但会降低发酵和储存中盐对有害微生物的抑制,使发酵过程难以控制,水解过度,导致豆瓣酱、腐乳等产品失去完整的形态,并显著改变产品的风味特征。同时,低盐发酵调味品在生产、储存和销售中较易发生杂菌污染,增加了发酵难度和安全风险。总体来看,相比于高盐产品,低盐发酵调味品在发酵过程中蛋白质、脂肪等大分子分解更快,质地软烂,成品的酸度更高,还原糖含量、pH更低,腐败菌含量显著增加,其生物胺等内源性危害物的含量也有可能提高。

2 传统发酵调味品低盐化的关键技术手段

目前低盐发酵调味品领域尚没有统一的食盐含量标准,因此在现有的研究中,只要最终产品的食盐(钠)含量相比于传统工艺有明显降低,都可以称之为低盐化或低盐发酵调味品。长期以来在生产发酵调味品时适当降低发酵体系中的食盐含量,是一种缩短发酵时间、提高生产效率的技术手段。然而,在膳食低盐化的大背景下,最大程度地降低产品的食盐含量已成为低盐发酵调味品生产的最终目的。由于食盐的重要作用,低盐发酵调味品的制作往往需要采取一系列措施,以尽可能减轻由于食盐含量过低引起的风味改变和品质劣化。

2.1 利用功能菌强化发酵

相较于高盐体系,低盐发酵体系中的微生物构成显著改变,导致发酵调味品风味改变和安全风险增加。因此,传统的自然接种无法满足高品质低盐发酵调味品生产的要求,需通过接种含有功能性微生物的发酵剂,使有益的发酵菌种快速增殖形成优势,促进风味物质的产生,并抑制有害微生物的繁殖和有害代谢产物的积累。接种发酵剂在低盐发酵调味品中的应用已较为广泛,多项研究已经表明,接种发酵剂可显著提高低盐发酵调味品的感官品质。例如,Singracha等[32]在低盐泰国酱油(食盐含量12%)发酵阶段接入嗜盐四联球菌(Tetragenococcushalophilus)、鲁氏接合酵母(Zygosaccharomycesrouxii)和毕氏酵母(Meyerozyma(Pichia)guilliermondii),发现相对于传统高盐发酵酱油(食盐含量18%),其生物胺含量明显下降,挥发性风味物质相对于无接种的处理组更接近于传统高盐酱油;Devanthi等[33]利用鲁氏接合酵母(Zygosaccharomycesrouxii)和嗜盐四联球菌(Tetragenococcushalophilus)作为发酵剂接种低盐酱油醅(食盐含量6%),发现接种发酵剂可明显弥补由于低盐工艺引起的风味差异;Xie等[34]在制作低盐腐乳酱(食盐含量5%)时加入α-酮戊二酸并利用发酵毕赤酵母(Pichiafermentans)、奥默柯达酵母(Kodamaeaohmeri)和乳酸乳球菌(Lactococcuslactissubsp.lactis)强化发酵,产品与对照相比,其氨基酸态氮、鲜味氨基酸含量显著增加,色泽也明显优于对照组。这些用于接种的微生物可以是发酵调味品中的原生/土著微生物(如鲁氏接合酵母、嗜盐四联球菌等),也可以是从其他发酵产品中筛选出的特色微生物。一般来说,用于接种的发酵微生物应当具备较强的水解酶活、良好的风味生成能力,同时不产生过量内源性危害物,以弥补低盐发酵体系中微生物构成变化引起的风味和品质劣变。

此外,一些研究还重点关注了发酵菌种对有害微生物生长的抑制能力。Song等[35]在酱油发酵前接入酵母菌(Torulasporadelbrueckii和Pichiaguilliermondii),可在低盐(食盐含量8%)条件下显著降低酱中腐败菌的繁殖。在实践中,人们也逐渐开始尝试筛选具备抑菌能力的低盐专用菌株。Jeon等[36]从韩国豆酱中筛选了多种具有抗菌活性的菌株,能够显著抑制大肠杆菌、金黄色葡萄球菌等多种不良微生物的生长,并具有较强的产蛋白酶、纤维素酶和淀粉酶能力,对开发食盐含量在7%~10%的低盐豆酱具有一定的参考价值。

2.2 使用食盐替代物

在生产中利用不含钠的物质在功能和感官上替代食盐,也是发酵调味品降盐的常用手段。乙醇因其杀菌作用而被用作一种常用的食盐替代物,其不仅能抑制有害微生物的生长,其本身也可在发酵过程中参与发酵体系中风味物质的生成,从而在一定程度上改善发酵调味品的感官特性。然而,发酵过程中过量添加乙醇,会抑制发酵物料中酶的作用和有益微生物的生长。研究表明,在发酵调味品发酵过程中添加过高乙醇,会明显减缓pH下降和蛋白质分解的速度,从而减缓发酵过程。Chiou等[37]利用乙醇部分或全部替代味噌(miso)发酵过程中添加的盐,发现乙醇添加量为15%(食盐含量0%)时,对霉菌、乳酸菌具有杀灭作用;宋小焱等[38]对低盐酱油发酵过程的研究发现,相对于盐,乙醇对蛋白酶活性的抑制作用较弱,对产品中氨基酸态氮的生成影响较小,但对淀粉酶的抑制作用相对较强,因此添加乙醇的低盐酱醅中还原糖的生成明显受到抑制,乙醇对酵母的生长也具有强烈的抑制作用。不过,通过优化发酵过程中乙醇的添加量,或添加一定的保护剂,可在降低食盐的同时,维持甚至提高发酵调味品的感官品质。Chiou对味噌的研究发现,利用乙醇代替食盐的同时添加12.5%的糖或多元醇,能够在抑制有害微生物活动的同时,保护发酵过程中的有益菌种及酶的活性。Chiou等[39]对日本豆酱的研究发现,食盐含量为5%时,添加7.5%~15%的乙醇可能通过抑制酵母菌、乳酸菌等微生物,提高发酵体系中碳水化合物分解产物的积累,从而促进发酵体系色泽的形成;Ku K L等[40]研究发现,相对于传统日本豆酱(食盐含量9%),添加7.5%乙醇的低盐豆酱(食盐含量5%)各类挥发性风味物质的含量显著增加。不过,由于价格较高,添加乙醇会显著增加发酵调味品的生产成本,考虑利用乙醇作为食盐替代物生产低盐发酵调味品时,应当充分权衡产品成本与效益。

氯化钾是一种传统的食盐替代物,在替代食盐方面具有很长的应用史,其价格相对便宜,且对于低盐的健康食品来说,氯化钾还能够提供人体必需的钾离子。添加氯化钾可以在发酵阶段加入酱醅中代替部分甚至全部食盐,也可以在成品中直接添加以达到增强咸味、有利呈味的效果。陶兴无将氯化钾代替全部氯化钠用于酱油的发酵中,研究发现,相对于同浓度的氯化钠,氯化钾对蛋白酶、淀粉酶的抑制作用相对较低,但抑菌效果相对较弱。氯化钾的咸度大约仅为食盐的1/3,且氯化钾的添加往往会给产品带来不愉快的纤维和苦涩味[41],一般需要通过额外添加赖氨酸、牛磺酸以及呈味核苷酸进行口味修饰。

低盐或无盐发酵调味品食盐含量较低,往往缺乏必要的咸味,导致鲜味与咸味的失调,影响产品质量,新型咸味剂的应用在一定程度上解决了这一问题。咸味氨基酸与咸味多肽是Tada等在20世纪70年代陆续发现的,主要包括甘氨酸甲酯和甘氨酸乙酯的盐酸盐、鸟氨酰牛磺酸盐酸盐、鸟氨酸-β-丙氨酸盐酸盐等[42,43]。与氯化钾相比,这些新型咸味剂咸味纯正,并且具备增加鲜味的功能。Kuramitsu等报道称,用咸味多肽鸟氨酰牛磺酸盐酸盐和甘氨酸乙酯盐酸盐代替酱油中50%的盐,能够获得与市售传统酱油相似甚至相同的感官品质。

2.3 膜分离技术脱盐

对于酱油等液态发酵调味品,也有一部分研究通过膜分离技术脱去传统高盐产品中的一部分食盐以实现低盐化的目的。膜分离是食品工业中提纯与净化的常用技术,根据分离原理可分为过滤(包括反渗透、纳滤、超滤和微滤等)和渗析。由于膜分离脱盐的过程中不可避免地伴随着小分子或具有解离性质的风味成分的损失,因此利用膜分离技术脱盐的关键在于脱除一部分盐分的同时尽可能保留产品中的风味和营养物质。根据膜分离原理的不同,所需控制的操作参数也不同。Luo等[44]利用纳米过滤技术,部分脱除普通酱油中的盐以制备低盐酱油,研究发现,利用NF270纳滤膜,将稀释的酱油经过浓缩再渗滤的手段进行除盐,可以在尽可能多地保留酱油中的风味和营养的情况下除去酱油中53%的氯化钠,同时实现较低的耗水量和较短的过滤时间;张建友等[45]利用电渗析脱除酱油中的食盐,发现在电压为9 V、流速为2.4 cm/s、pH 为4.2的条件下渗析50 min,脱盐率可达81.6%,氨基酸态氮仅损失19.4%。然而,通过膜分离的方法除盐对物料本身粘度及不溶性物质的含量都有较高的要求,并不适用于浓稠酱类,即使是酱油也往往需要经过沉降、离心等步骤去除不溶性物质。

2.4 其他低盐发酵调味品的生产技术

除了上述3种生产低盐发酵调味品的关键技术,生产实际还存在一些其他的技术手段来保证低盐产品的质量。例如,酱油生产可使用高盐酱油代替盐水混入酱油曲中进行发酵,获得固形物含量较高的酱油后再进行稀释,在风味物质不减少的前提下实现降盐[46],这不失为生产低盐酱油简便而可靠的方法。在强化发酵方面,Hu等[47]利用发酵大米代替部分食盐制作食盐含量为4%的低盐豆豉,发现添加发酵大米能够显著提高后发酵过程中的酒精和乳酸发酵程度,添加10%和15% 发酵大米的低盐豆豉,其感官评分明显高于市售高盐产品。在抑制有害微生物活动方面,Kim等在发酵工序前采用0~15 kGy的γ射线辐照低盐发酵黄豆酱(食盐含量8%、6%,发酵菌种Aspergillusoryzae),研究表明,γ射线辐照显著抑制了低盐发酵引起的产品生物胺增加,进行辐照后的低盐发酵黄豆酱与非辐照高盐发酵黄豆酱(食盐含量12%)的生物胺水平相当,Nakahara等[48]将物料与成曲置于高温高压条件下(50~70 MPa,50~60 ℃)进行短时间发酵,可抑制有害微生物生长,获得风味良好的无盐味噌。在成品脱盐方面,Watanabe等[49]通过在酱油中加入冰核活性细菌野油菜黄单胞菌(Xanthomonascampestris)使酱油在-25 ℃形成冰核,在冷冻浓缩的同时使酱油中的盐以共结晶的形式被去除,该方法可将酱油食盐含量降至8.6%,而对酱油的风味没有显著改变。

3 展望

低盐化改造是传统发酵调味品产品升级及现代化改造的重要课题之一,优良菌种强化发酵、利用食盐替代物及成品脱盐作为目前发酵调味品低盐化的主要手段,可有效弥补食盐添加量降低引发的安全及品质问题,对生产风味良好且食盐含量低的发酵调味品具有一定的参考价值。由于发酵酱类调味品的产品形态和成分有所差别,因此在产品的低盐化研究中还需要结合具体的产品形式,选择适当的方法。

我国各地区都有极富特色的传统发酵调味品,这为低盐化技术的应用提供了广阔的空间。但总体来看,我国传统发酵调味品的低盐化仍处于起步阶段,行业内尚没有低盐发酵调味品的相关标准和统一认识,低盐发酵调味品市场仍有待于进一步规范。此外,多数中小型生产商技术及管理水平较低,难以对产品的食盐含量和发酵微生物进行精确控制,同一产品的不同批次盐度差异较大,发酵品质参差不齐,不利于发酵调味品低盐化技术的推广和低盐产品安全风险的管控。然而,近年来我国调味品市场的细分化促进了低盐发酵调味品的快速发展,在龙头企业的带动下,多样的低盐调味产品大量涌现,为消费者提供了多样的产品选择。

近年来的统计数据表明,我国成年居民人均食盐摄入量为9.1 g/d(2009-2012年)[50],此数据虽较2000年显著下降,但仍远高于WHO所推荐的人均食盐摄入量5 g/d以及我国居民营养膳食指南所规定的6 g/d的标准,因此我国食品的低盐化仍存在较大空间。研究人员目前从各种发酵调味品中分离出了功能性多肽、溶栓酶等多种功能性成分,对高血压、糖尿病、动脉粥样硬化等疾病具有一定的治疗作用。随着调味品产业的现代化发展和消费者健康意识的增强,传统发酵调味品作为中式膳食中重要的材料,其低盐化技术的应用必将有良好的应用前景。