白云鄂博稀土矿绿色浸出工艺研究①

2020-07-24马升峰许延辉刘铃声关卫华

马升峰, 徐 惠, 许延辉, 刘铃声, 关卫华, 王 荣

(1.包头稀土研究院 白云鄂博稀土资源研究与综合利用国家重点试验室,内蒙古 包头014030; 2.兰州理工大学 石油化工学院,甘肃 兰州730050)

被誉为“工业维生素”的稀土在发光、磁性等领域广泛应用[1-4]。 我国80%储量的稀土分布在白云鄂博稀土矿中;该矿床中钍含量居世界第二,仅次于巴西[5]。 白云鄂博稀土矿的工业生产方法主要有酸法和碱法[6-7]。 酸法工艺产生大量含氟、硫的尾气,每吨稀土矿可产生0.6~0.7 t 含放射性钍的废渣,还会产生含硫酸根的废水[8-12];碱法工艺将钍沉淀到铁钍渣中,操作环境差,酸雾大[13-14]。 2 种工艺放射性物质都进入渣中,且被氧化的四价铈(Ce(Ⅳ))难以浸出,因此废渣的存放、钍的回收利用难以解决。 本文采用液碱分解白云鄂博稀土矿,采用硫酸、水浸两步提取工艺,充分利用铈的高氧化率,使Ce(Ⅳ)与三价稀土分离,钍与废渣分离,合理地利用白云鄂博稀土矿资源。

1 试 验

1.1 试验原料与仪器

试验所用氢氧化钠、硫酸为分析纯。

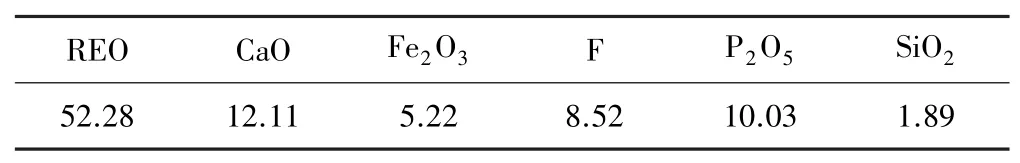

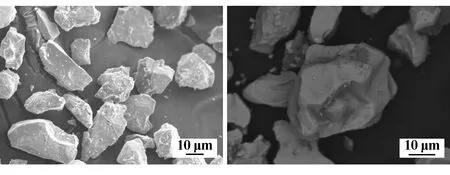

稀土精矿取自北方稀土(集团)高科技股份有限公司,其化学成分见表1,矿物组成分析结果见表2,SEM 分析见图1。

表1 白云鄂博稀土矿化学成分(质量分数)/%

表2 白云鄂博稀土矿矿物组成(质量分数)/%

图1 白云鄂博稀土矿SEM 图

白云鄂博稀土矿主要是由氟碳铈矿和独居石组成,磁铁矿、萤石和磷灰石等杂质矿物占21.39%,稀土矿的品位为52.28%,主要杂质为钙、铁、氟和磷。

1.2 试验方法

本试验具体工艺流程如图2 所示。

图2 白云鄂博稀土矿提取稀土工艺流程

试验所用焙烧设备为旋转倾斜式管式炉,由山东华威炉业有限公司生产。

稀土矿与液碱混合后在旋转倾斜式管式炉中焙烧,焙烧温度为400 ℃,焙烧90 min,反应后的矿物水洗至中性,将矿物中的可溶性杂质和多余的碱洗掉,最后得碱解矿。 对碱解矿进行SEM 分析、XRD 分析、化学成分检测,检测结果分别见图3~4 和表3。

图3 碱解矿SEM 图

图4 碱解矿XRD 图谱

表3 碱解矿化学成分(质量分数)/%

从图3 看出,矿物粒度变小,粒度在10 ~20 μm,矿物表面凹凸不平,且多孔疏松,这种形貌利于碱解矿的酸浸和水浸过程。

从图4 看出,碱解矿中的稀土主要以Ce7O12和Ce0.75Nd0.25O1.875复合氧化物的形态存在[15],对碱解矿做分解率、铈氧化率测试,矿物分解率为97.3%,铈氧化率为91.8%,进一步计算碱解矿中Ce(Ⅳ)含量为25.2%。 Ce(Ⅳ)不溶于盐酸中,而在硫酸体系中以硫酸高铈形态稳定存在,且溶解度很大,而三价稀土硫酸盐溶解度较小且随温度升高而降低,因此,先用硫酸浸出Ce(Ⅳ),再用水浸出其他三价稀土,利用溶解度的差异将Ce(Ⅳ)和三价稀土粗分离。

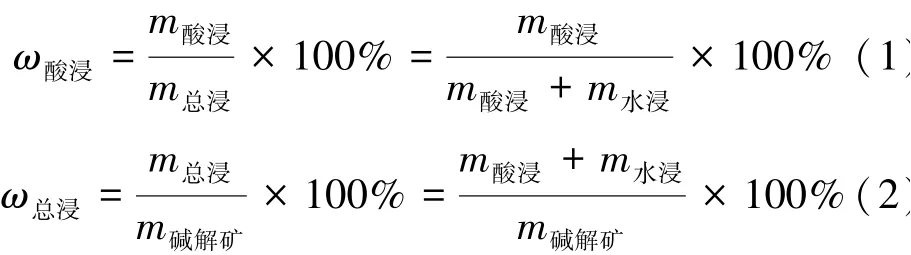

定量的碱解矿与硫酸在一定温度下搅拌浸出,趁热过滤,得酸浸液和碱饼,碱饼用水搅拌浸出、过滤并淋洗,得水浸液和浸出渣。 水浸实验条件固定为:液固比8 ∶1,常温浸出120 min。 酸浸液和水浸液中稀土浓度采用重量法测定,浸出渣中钍含量采用电感耦合等离子体质谱法测定。

式中ω酸浸为硫酸浸出过程中稀土的酸浸出率,%;ω总浸为水浸出后稀土的总浸出率,%;m酸浸为硫酸浸出过程中稀土的浸出量,g;m水浸为水浸过程中稀土的浸出量,g;m碱解矿为焙烧后所得碱解矿的质量,g;m总浸为稀土总浸出量。

2 结果及讨论

2.1 硫酸初始浓度对稀土浸出率的影响

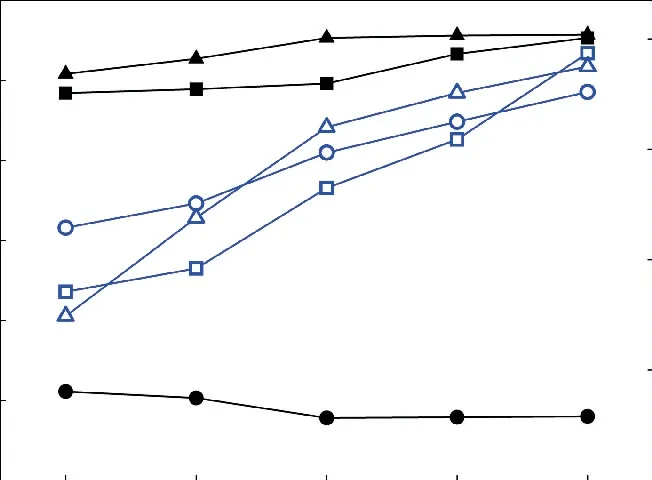

不同初始浓度的硫酸与碱解矿按照酸矿比1.1 ∶1在90 ℃下进行酸浸,酸浸120 min 后热过滤,滤饼与水按照液固比为8 ∶1常温下水浸120 min,过滤并洗涤水浸渣。 对酸浸液和水浸液作REO、ThO2、Ce(Ⅳ)浓度检测,REO、ThO2、Ce(Ⅳ)浸出率随硫酸初始浓度的变化情况见图5。

图5 硫酸初始酸度对稀土浸出率的影响

从图5 看出,硫酸初始酸度对各元素的浸出率均有较大影响,而且对于各元素在水浸液和酸浸液中的分配有较大影响。 当硫酸初始浓度为2 mol/L 时,REO 总浸出率为41.9%,ThO2浸出率为60.3%,Ce(Ⅳ)浸出率为46.3%;3 种元素的酸浸率均大于90%,亦即它们在水浸过程中浸出率不足10%。 随着硫酸初始酸度增加,各元素总浸出率呈先升高后降低的趋势,当硫酸浓度为6 mol/L 时,各元素总浸出率达到最高值;随着硫酸初始浓度增加,各元素酸浸率呈下降趋势,当硫酸初始浓度为6 mol/L 时,各元素酸浸率分别为48.5%、95.6%和95.35%,进一步说明碱解矿中90%以上的ThO2和Ce(Ⅳ)富集在酸浸液中,很好地将Ce(Ⅳ)与三价稀土离子分离。 综合考虑,选择硫酸初始浓度为6 mol/L。

2.2 酸矿比对浸出率的影响

硫酸初始浓度6 mol/L,其他条件不变,REO、ThO2、Ce(Ⅳ)浸出率随酸矿比变化见图6。 从图6 看出,在实验范围内,REO、ThO2、Ce(Ⅳ)总浸率很高,均在95%以上,此试验条件满足碱解矿中稀土和钍的浸出要求。 REO、ThO2、Ce(Ⅳ)酸浸率随着酸矿比增加而增加,当酸矿比增加至1.1 ∶1时,95%以上的ThO2、Ce(Ⅳ)进入酸浸液中,水浸液中占比较少;此时48%的REO 进入酸浸液中。 酸矿比进一步增大到1.5 ∶1时,Ce(Ⅳ)酸浸率为99.5%,REO 浸出总量也进一步增大,REO 酸浸率达到了52.2%,但这不利于Ce(Ⅳ)与三价稀土的分离。 酸矿比增大给体系提供了更多的H+,加强固液间的传质,促进反应正向进行,同时增大碱解矿与硫酸的接触面积,增大扩散速率,进一步促进反应正向进行,因此三价稀土元素更多地溶于酸浸液中[16]。 但酸矿比小的体系因较黏稠而不利于操作,综合考虑,最佳酸矿比为1.1 ∶1。

图6 酸矿比对稀土浸出率的影响

2.3 反应温度对浸出率的影响

酸矿比1.1 ∶1,其他条件不变,REO、ThO2、Ce(Ⅳ)浸出率随反应温度的变化见图7。

图7 反应温度对稀土浸出率的影响

从图7 看出,温度对REO、ThO2、Ce(Ⅳ)的浸出有很大影响。 随着反应温度升高,REO、ThO2、Ce(Ⅳ)总浸率逐渐升高。 因为REO、ThO2、Ce(Ⅳ)的浸出过程是吸热过程,体系温度升高使碱解矿与酸的碰撞几率加大,同时体系能量增高,增多了有效活化分子,促进反应正向进行,因此温度的升高利于各元素的浸出。随着反应温度升高,ThO2、Ce(Ⅳ)酸浸率也升高,而REO 酸浸率下降,这是因为RE2(SO4)3的溶解度随温度升高而降低,温度升高使更多的三价稀土元素富集于水浸液中。 高温不仅可以提高各元素浸出率,还有利于Ce(Ⅳ)与三价稀土的分离,选择反应温度为90 ℃。

2.4 反应时间对浸出率的影响

反应温度90 ℃,其他条件不变,REO、ThO2、Ce(Ⅳ)浸出率随反应时间的变化见图8。

图8 反应时间对稀土浸出率的影响

从图8 可看出,随着反应时间增加,各元素总浸出率逐渐升高。 反应初始阶段由扩散速率控制,随着扩散速度提高到一定限度时,体系反应由传质和反应控制。 体系中的稀土矿含有大量钙杂质,硫酸与其反应生成硫酸钙沉积在矿物颗粒表面,阻碍了反应进一步进行,因此反应时间延长有助于硫酸与矿物颗粒表面的接触反应进而提高浸出率。 随着反应时间增加,ThO2、Ce(Ⅳ)酸浸率也逐渐增加,REO 酸浸率维持在50%左右,这是因为RE2(SO4)3在此条件下不易溶出。综合经济成本考虑,选定浸出时间为120 min。

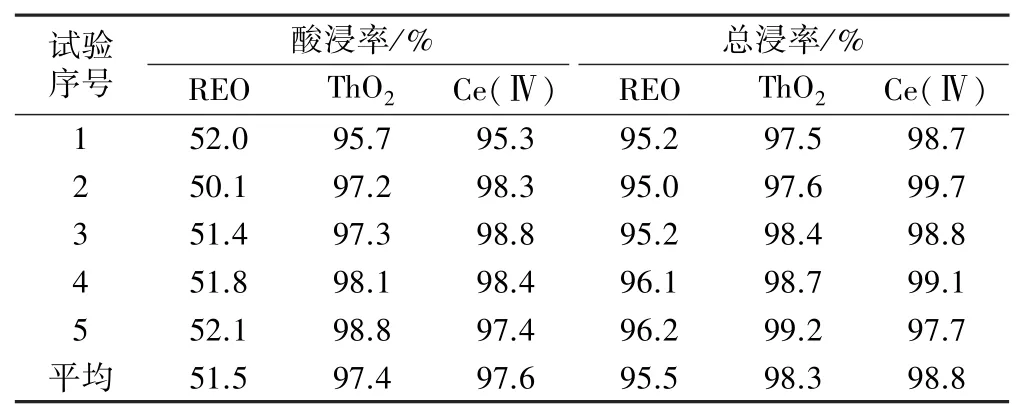

2.5 优化条件试验

通过上述条件试验,得出最佳酸浸试验条件为:碱解矿在硫酸初始酸度6 mol/L、酸矿比1.1 ∶1、反应温度90 ℃、反应时间120 min。 酸浸结束后热过滤,得酸浸液和滤饼,滤饼在液固比8 ∶1时常温下水浸,过滤得水浸液和浸渣,检测浸液和浸渣,并按照此条件做平行试验,试验结果见表4。 从表4 看出,REO 平均总浸出率为95.5%,ThO2与Ce(Ⅳ)平均总浸出率大于98%。Ce(Ⅳ)、ThO2在硫酸浸出过程中基本浸出,三价稀土基本在水浸过程中浸出,实现了三价稀土与四价铈的分离。 且平行试验结果稳定。

表4 优化条件下各元素浸出率

对试验1 中的水浸渣作钍含量、放射性分析和XRD 检测,结果分别见表5 和图9。

表5 水浸渣钍含量及总比活度分析结果

图9 水浸渣的XRD 图谱

从表5 和图9 得知,水浸渣中ThO2含量只有0.008 5%,稀土矿中的钍绝大部分进入酸浸液中。 固体废物比活度在(2~7) ×104Bq/kg 时,属于放射性废渣[17],本试验渣的放射性活度仅有5 038 Bq/kg,远小于2×104Bq/kg,因此本试验水浸渣不属于放射性废渣。 且水浸渣主要是水合硫酸钙和赤铁矿,其中硫酸钙占60%以上,可进一步综合回收利用。

3 结 论

1) 白云鄂博稀土矿液碱分解后,经过硫酸浸、水浸两步浸出工艺处理,Ce(Ⅳ)和ThO2基本进入酸浸液中,三价稀土元素进入水浸液中,实现了Ce(Ⅳ)与三价稀土元素的粗分离。

2) 碱解矿硫酸浸出工艺的最佳试验条件为:硫酸初始浓度6 mol/L、酸矿质量比1.1 ∶1、浸出温度90 ℃、浸出时间120 min,在此条件下稀土平均总浸出率为95.5%。

3) 水浸渣主要由硫酸钙和赤铁矿组成,放射活度低,可进一步综合利用,有效解决了放射渣问题。