应用载荷法优化抽油机井热洗时机的探索与实践

2020-07-24高艳华王舒史慧于艳晖

高艳华 王舒 史慧 于艳晖

(1.大庆油田国际勘探开发公司;2.大庆油田勘探开发研究院;3.大庆油田有限责任公司第六采油厂)

2015、2016 年喇嘛甸油田的抽油机检泵井中杆断的周期最短,平均为492 天,共374 井次,占总检泵井的18.1%。分析可知,杆断主要是由结蜡造成交变载荷升高导致的[1]。喇嘛甸油田洗井周期是根据电流得到的,统计杆断井发现,杆断前电流比正常值高6.1%,还没有达到电流上升10%,按照标准还没有达到洗井时机,但交变载荷上升23.1%,如果参照交变载荷的变化判断热洗时机就有可能避免杆断[2]。为准确判断热洗时机,需要对抽油机井的热洗时机进行研究,通过交变载荷的变化判断热洗时机,提高热洗时机的准确性,延长检泵周期[3]。

1 结蜡对电流及载荷的影响规律

为明确结蜡对载荷的影响规律,首先要明确不结蜡情况下载荷的计算方法。

1.1 上冲程最大载荷

抽油杆上冲程所受最大载荷由抽油杆在空气中的重量[4]、作用在活塞上的液柱重量、上冲程井口回压产生的载荷和上冲程泵入口压力产生的载荷决定[5]。

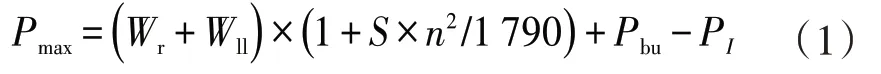

式中:Pmax为上冲程最大载荷,kN;Wr为抽油杆在空气中的重量,N;Wll为作用在活塞上的液柱重量,N;Pbu为上冲程井口回压产生的载荷,N;PI为上冲程泵入口压力产生的载荷,N;S为冲程,m;n为冲速,min-1。

1.2 下冲程最小载荷

抽油杆下冲程所受最小载荷为抽油杆在空气中的重量与下冲程杆柱最大惯性载荷、下冲程井口回压产生的载荷的差值[6]。

式中:Pmin为下冲程最小载荷,kN;Ird为下冲程杆柱最大惯性载荷,N;Pdb为下冲程井口回压产生的载荷,N。

1.3 交变载荷

抽油杆所受交变载荷为上冲程最大载荷与下冲程最小载荷的差值。

式中:P为交变载荷,kN。

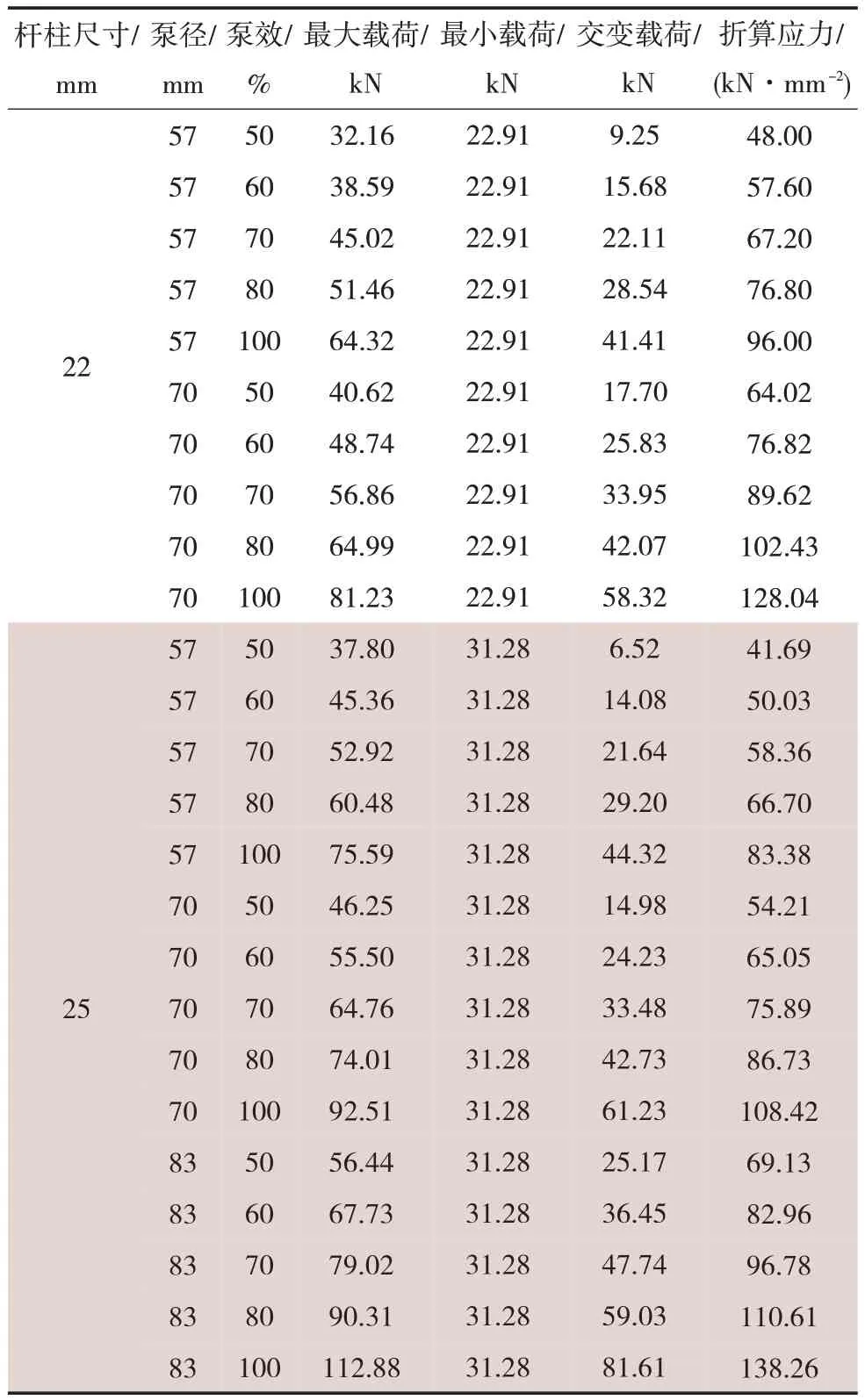

通过上面公式可知,影响交变载荷最大的因素为抽油杆在空气中的重量和作用在活塞上的液柱重量,抽油杆在空气中的重量受抽油杆的尺寸决定[7],作用在活塞上的液柱重量与泵的尺寸和泵的充满程度即泵效成正比[8],因此计算了冲程4 m、冲速6min-1、沉没度350 m 时,不同杆柱尺寸、泵径和泵效的25 组最大载荷、最小载荷及交变载荷数据(表1)。

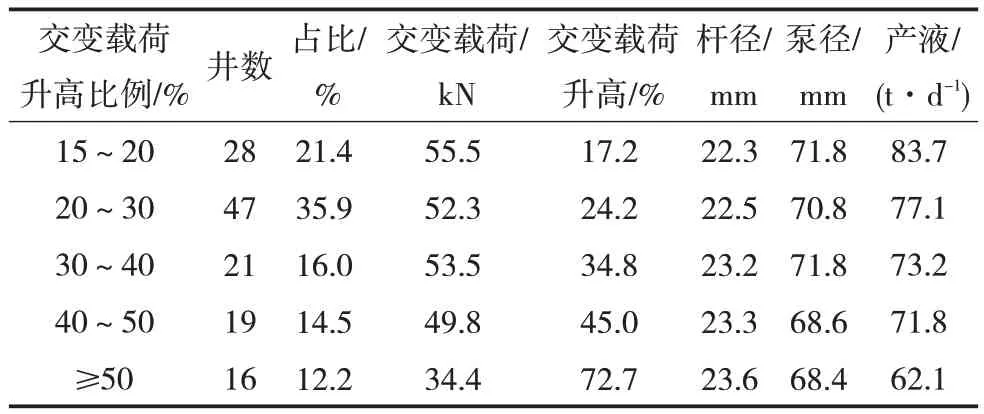

表1 不同影响因素交变载荷计算数据

1.4 现场实测洗井后载荷的变化规律

对53 口杆断周期少于200天的杆断井进行跟踪测试,洗井后,每周测试功图、液面1 次,洗井后上载荷及交变载荷逐渐增大。

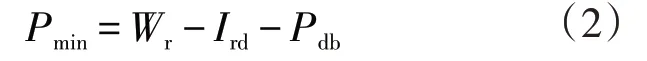

如5-1612 井,泵径70 mm,产液61 t/d,泵效62.2%,杆径22 mm,计算交变载荷30.36 kN,洗井后初期交变载荷32.82 kN,与计算值相当,但随着结蜡程度的增加,交变载荷值逐渐增大(图1)。

根据计算的数据及现场测试的数据可得到以下认识:一是洗井初期的交变载荷值与计算值基本相符,实测值与计算值相比误差全部小于15%,小于10%的占90.8%;二是随着结蜡程度的增加,交变载荷增大,但与时间不成正比,洗井2 个月后,交变载荷增大的比例没有明显规律,因此判断热洗时机时还应根据载荷的变化进行判断。

图1 5-1612井交变载荷及电流变化

2 抽油机井合理热洗时机研究

2.1 交变载荷的合理变化范围研究

对374 井次杆断井的历史数据进行回归查询,选取杆断前15 天内具有载荷数据且液面与正常值相当的131 井次进行分类分析[9],汇总了杆断井交变载荷变化范围统计,见表2。分析表2可知:

1)杆断井交变载荷升高主要集中在15%~50%,其中20%~30%比例最高,占35.9%。

2)杆断前交变载荷升高比例与杆径成反比,即相同条件下,杆径越大,可承受的交变载荷升高值越大。

3)杆断前交变载荷升高比例与最大载荷和产液成反比,即相同条件下,产液及最大载荷越大,越容易发生杆断。

表2 杆断井交变载荷变化范围统计

2.2 热洗时机模板的制定

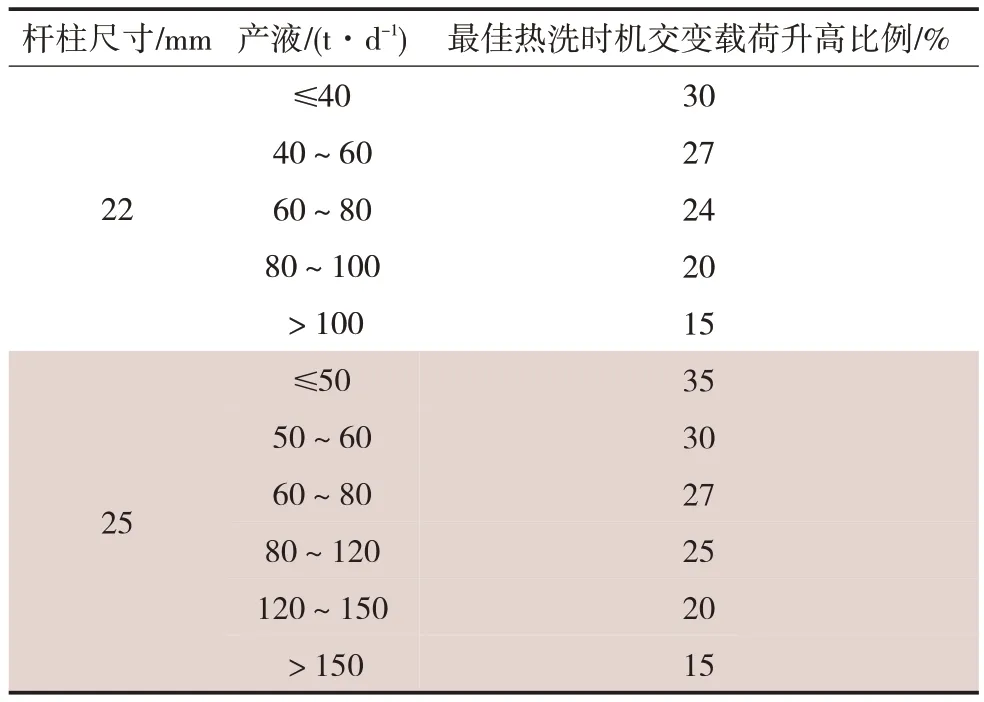

根据杆断井交变载荷的变化范围,按照产液、杆径的分级,初步制定了热洗时机模板[10](表3)。如杆径为25 mm 时,产液在60~80 t/d,当交变载荷升高至27%时,即应该进行洗井。

2.3 应用模板洗井效果分析

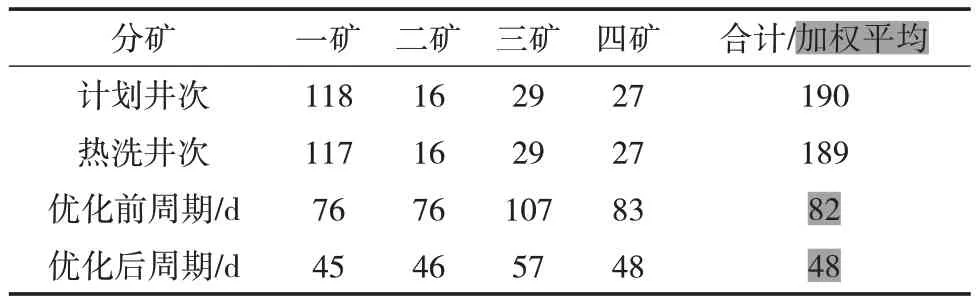

对杆断周期少于200 天的53 口井应用初步制定的模板重新制定热洗时机,进行优化洗井,平均热洗周期由82 天缩短为48 天,截止目前共进行热洗189井次。优化热洗周期洗井统计见表4。

表3 热洗时机模板

表4 优化热洗周期洗井统计

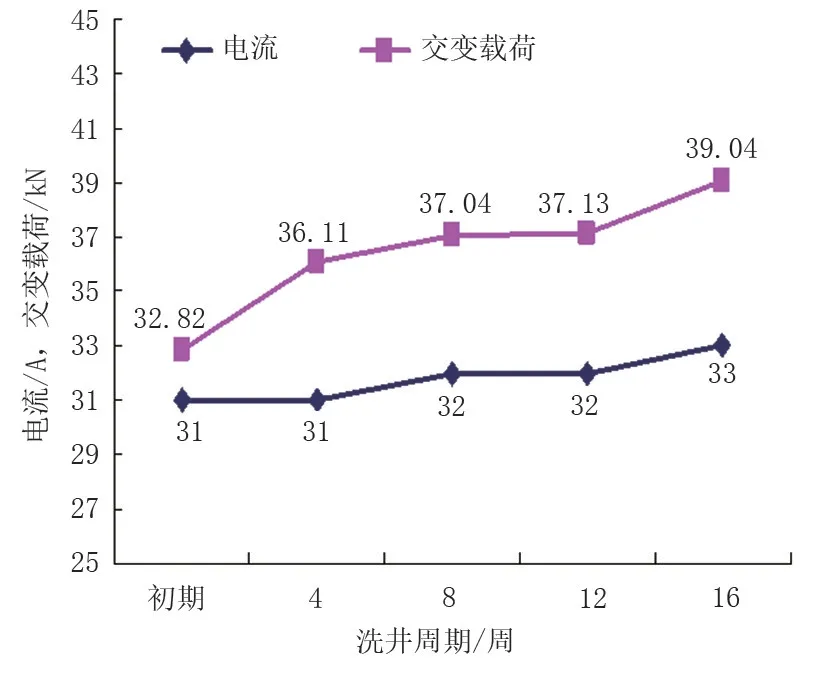

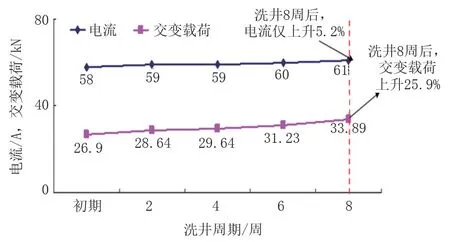

例如8-PS2903 井为φ70 mm 抽油泵,原洗井周期120 天,产液103 t/d,抽油杆直径25 mm,当交变载荷升高25%时即应该洗井。洗井8 周后,交变载荷达到33.89 kN,上升25.9%,达到了洗井标准,因此将热洗周期定为55 天。通过及时洗井交变载荷下降9.1 kN,达到了降低交变载荷的目的,应用交变载荷法洗井后,该井免修期316 天,与检泵周期相比延长181 天。L8-PS2903 井电流与交变载荷曲线见图2。

图2 L8-PS2903井电流与交变载荷曲线

应用载荷法洗井后53口井免修期289天,与上次检泵周期相比延长169 天,虽然增加热洗115 井次,费用增加6.7 万元,但可减少检泵井83 井次,节约检泵费用约730万元。

3 结论

1)载荷法洗井与电流法相比更加准确,对结蜡的反应更加敏感。

2)影响交变载荷最大的因素为杆柱尺寸和产液水平;相同条件下,杆径越大,可承受的交变载荷升高值越大;产量越高,越容易发生杆断。

3)应用载荷法洗井53 口,热洗周期缩短34天,免修期289 天,与上次检泵周期相比延长169天。应用载荷法洗井能够达到降低交变载荷延长检泵周期的目的。

4)由于电流法具有测试方便、数据连续的优点,因此在判断洗井时机时应该采取电流法与交变载荷共同分析的方法。