超前支护液压支架的应用及发展

2020-07-23董跃鹏

董跃鹏

(山西煤炭运销集团金塬达煤业有限公司,山西临汾 041000)

0 引言

由于矿井开采工作所处的环境较为特殊,处处都面对着水、瓦斯、顶板等自然因素的威胁,因此煤炭行业需要更加重视生产的安全性。随着超前支护液压的提出,采煤作业的安全性得到了极大提升,本文针对应用较广泛的四连杆型交替迈步式超前支护液压支架进行分析。

1 我国超前液压支架发展状况

为了确保综采工作面生产的安全性,就必须对巷道顶板进行有效的支护。我国最早使用金属摩擦支柱及木支柱来支护综采工作面的巷道。实际上,在工作面回采的过程中,随着采空区的不断增加,上部岩层将逐渐转移至周围煤岩体的深部,从而在工作面的前部及两侧分别形成超前及侧向的支承压力。工作面前方的巷道受到了双重压力的叠加作用,并且该区域所需的设备较为密集,工作人员的往来也较为频繁,是开展防护工作的关键所在[1]。随着煤炭行业的不断发展,其技能水准不断提升,国家对综采工作面的安全性也越来越重视,因此超前支护技术取得了极大进展。早期,我国主要采用单体液压支柱加设板梁或铰接顶梁、双排木支柱加设横梁3种形式。其中应用最多的是单体液压支柱与铰接顶梁相结合的方式,而移架的方式为人工搬运。该支护形式存在较多的不足,如不具备较高的支护强度及效率、成本费用较高等等。随着综采工作面中机械化水平的不断提升,这种传统的支护形式将无法与现阶段的生产模式相匹配,更加难以达到生产安全性及效益性的要求。通过我国研究人员及生产人员的共同努力,设计研发出了超前液压支架,而随着该支架的产生,综采工作面中超前顺槽顶板的安全性得到极大提升,并且生产的效果得到提升,成本得到极大降低[2]。

2 超前支护液压支架应用分析

超前支护液压支架是基于传统的单体液压支柱与铰接顶梁相结合的支护形式而发展起来的。与单体液压支柱相比,该支架在综采工作面的应用则更具优势。根据《煤矿安全规程》中的规定:综采工作面中的所有出口与巷道的相连接部位必须增强支护,并且巷道的长度必须大于20 m。目前,最常应用的四连杆型超前支护液压支架存在20 m以上的支护距离,可以达到该规程的要求,并且可以基于巷道的宽度来设计支架的宽度[3]。

2.1 支架组成

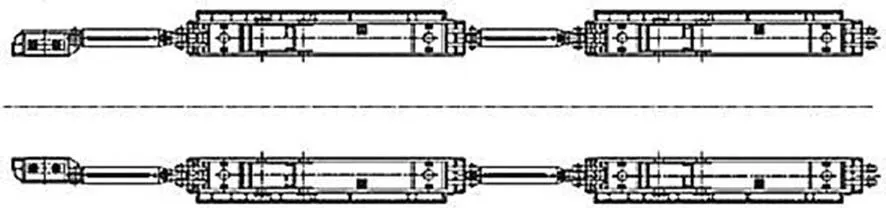

目前,四连杆型超前支护液压支架是应用最广泛的一种支架,由底座、立柱等部件构成,其构造如图1所示。

图1 四连杆超前支护液压支架

为了使巷道行人及运输的需求得以满足,超前支架的顶梁应当设置为左右两个顶梁,两个顶梁之间利用调架千斤顶相连接,以提高支架的稳定性。顶梁内外两侧可以设置活动侧护板,基于巷道的宽度来调整支护的宽度。顶梁的前后部位可以配置伸缩梁或者挑梁,以此来增加护顶的距离。支架底座的结构为分体式,在运输巷道中分别将转载机和输送机安装在左、右底座的中间,底座上方的推移千斤顶可以利用耳座来连接转载机。在移架的时候,底座与转载机均为支点,依靠推移千斤顶的一系列动作来完成前进工作。斜梁与底座的连接可以利用前、后连杆实现,以此构成四连杆装置,提高支架升降操作的有效性[4]。

2.2 支架优势

与以往单体液压支柱结合铰接顶梁的支护形式相比,超前支护液压支架存在下列几点优势。

(1)该液压支架的支护高度及工作阻力较大,可以实现大采高综采及综放作业面的使用条件。目前,我国所应用的超前支架存在35 000 kN的阻力,单根立柱的直径则大于φ300 mm,支护高度最大为5 000 mm以上。在维护巷道围岩稳定性的方面具有较强的可靠性,特别是处于巷道周期来压的状况下,控顶的效果较好,可以提高巷道维护工作的有效性。

(2)超前支护液压支架所具有的分体式结构可以确保支架在横向上成为门式而骑在巷道上,通过顶梁内、外侧安装的护板及前、后方设置的伸缩梁来扩大支架护顶的面积,从而为巷道行人及运输提供更加有效、更加广阔的空间,促使工作面中的设备得到较好的维修及更换[5]。

(3)液压支架技术日益完善,超前支护液压支架可以利用电液控制来提升支护工作的自动化及机械化水平。超前支护液压支架具备简单、便捷的操作,可以降低工作人员的任务量及工作强度,也可以减少相应的人工成本。工作面的推进速度不断提升,进而使矿井生产的效率及经济效益得到极大提升。

2.3 存在问题

随着超前支护技术的不断发展,用它取代单体支柱已成为必然趋势,但是超前液压支架尚未得到较长时间的应用,也不具有足够的研发经验,依旧存在相应的问题[6]。

(1)目前所采用的超前支护液压支架大多为步进式顶梁支护,仅仅依靠底座上方的千斤顶来推进,在移架的过程中,需要完成升降拉等一系列操作。在支架升降的过程中可以持续支撑顶板,极易导致顶板出现破碎,因此顶板支撑易破碎的问题并未从根本上得到解决,必须对其进行完善,对“支”与“护”之间的关系进行研究,尽可能清除超前支架造成的不良影响[7]。

(2)为了科学设置行人及设备的通行空间,超前支护液压支架采用了分体式结构来设置底座和顶梁,这就对移架稳定性造成了影响。而推移千斤顶与底座之间多利用轴向垂直面上的联接头与耳座相互连接,当底座在水平方向上发生位移时,联接部位极易受到破坏。因此,推移千斤顶与底座之间采用的联接方式需要进行深入优化改良。

(3)超前支护液压支架可达到20 m的支护距离,承受了较大的顶板压力,其结构应当具备较高的强度、立柱必须具备较大的工作阻力,这就导致支架出现体积过大、安装及运输难度较大的问题。因此,应当基于巷道压力得以满足的前提下来设计超前支护液压支架,尽可能降低支架的重量和零件的体积[8]。

3 结束语

总之,随着当前人们对生产安全性的重视度越来越高,各个行业都需要坚持安全第一的原则。在我国煤矿的开采中,提高安全性、自动化及机械化是其必然趋势。针对目前超前支护的发展状况及存在的问题,进一步深入分析现存问题,有效解决存在的问题,将有助于超前支护液压支架的进一步积极推广与应用,通过在矿井生产中科学、合理地应用超前支护液压支架,不仅会更便于煤矿开采作业,而且有助于提高煤矿开采的安全性。