某型城际动车组牵引变压器冷却单元用离心风机优化设计*

2020-07-23王本义

王本义

(中车大连机车研究所有限公司,辽宁大连 116021)

0 引言

城际动车组是为城际铁路而研制的新型轨道交通运输车辆,具有运能大、乘坐方便、安全可靠和节能环保等诸多优点,近年来得到广泛应用。因城际动车组运行于城市之间,为减少车辆噪音对周边居民的影响,城际动车组对各主要部件提出了严苛的噪音要求。为了解决某型城际动车组牵引变压器冷却单元在运行过程中噪声大的问题,本文从提高风机效率降低声源噪声的角度,对无蜗壳离心风机进行了优化设计。

国内外学者对离心风机的优化设计和降噪进行了广泛的研究,通过耦合多种优化算法,兼顾多个优化目标,实现风机性能的优化。Bonaiuti[1]通过耦合响应面法及流场分析技术建立了离心叶轮多目标、多点优化设计方法,通过控制叶片形状,提高风机效率。刘小民[2]采用遗传算法和三维流动数值模拟技术对离心叶轮进行了多目标自动优化设计。李瑜[3]从降噪角度分析CRH系列动车组冷却装置风机的设计,通过统计多款动车组风机静压效率和噪声,发现高效区域风机噪声最低。本文在参考以上研究的基础上,采用响应面法、实验设计技术和三维流场仿真技术,对无蜗壳离心风机的叶片数量、叶片形状进行了优化,使叶轮内部流场达到最佳状态,提升风机的静压效率,使风机工作在高效区域,从主动降噪的角度有效降低风机噪声。本文研究为今后无蜗壳离心风机的优化设计和降噪提供了一种新思路。

1 风机参数及改进要求

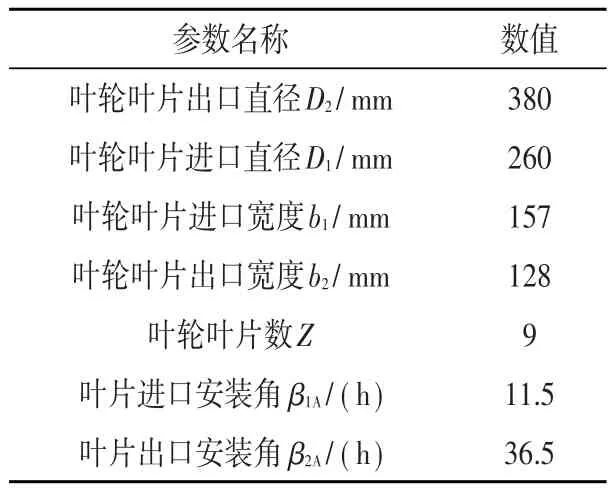

1.1 离心风机结构组成及叶轮参数

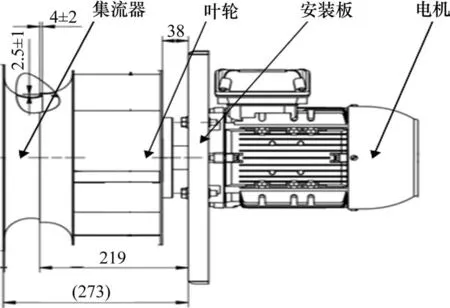

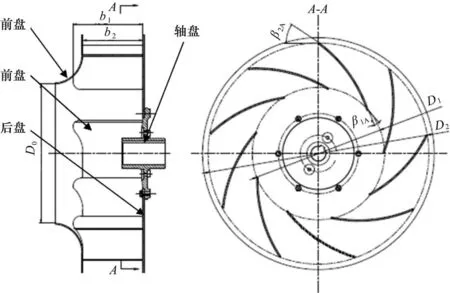

该型离心风机为无蜗壳后向离心风机,由集流器、离心叶轮、电机和安装板等组成,风机结构如图1所示。叶轮是离心风机的主要部件,该风机采用了9个均布的后向单圆弧板型叶片离心叶轮,离心叶轮由前盘、叶片、后盘和轴盘组成,叶轮结构示意图如图2所示,原始叶轮参数如表1所示。

图1 离心通风机结构图

图2 原叶轮结构

表1 原叶轮主要参数

1.2 改进要求

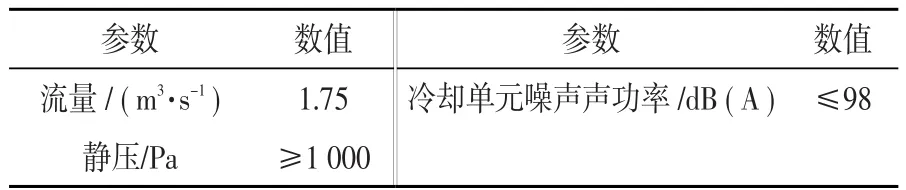

根据牵引变压器对冷却单元散热功率及噪声的要求,对风机提出了需求,风机性能参数及冷却单元噪声限值如表2所示。按照GB/T 3767-2016[4]标准规定的噪声测试方法,利用声级计测试配有原风机的冷却单元各测点的声压级,计算冷却单元噪声声功率为101.97 dB(A),该噪音值远超过冷却单元噪声限值。为了满足冷却单元噪音要求,对作为噪声源的风机进行优化。

表2 风机性能参数及冷却单元噪声限值

2 风机优化及分析

2.1 原风机数值仿真计算

根据原风机的参数,运用UG软件对风机进行参数化建模[5],利用商业软件CFX模拟了叶轮内部的流动,获得了离心风机的气动性能[6]。为了提高近壁面区域流动计算的准确性及计算效率,对叶轮内部壁面附近的网格进行了加密控制和非等距处理,同时采用1/9周期对称模型进行计算,并对计算网格进行了网格无关性验证。由于风机内部流动马赫数小于0.3,属于不可压缩流动,所以对离心风机的气动性能采用定常计算。定常流动计算时采用了多参考系(MRF)方法,叶轮区域在相对坐标系下求解,集流器在静止坐标系下求解,动静交界面(Frozen Rotor)用来传递信息。风机进、出口边界条件分别为流量进口、静压出口,采用k-ε湍流模型,稳态流场采用SIMPLEC算法计算。

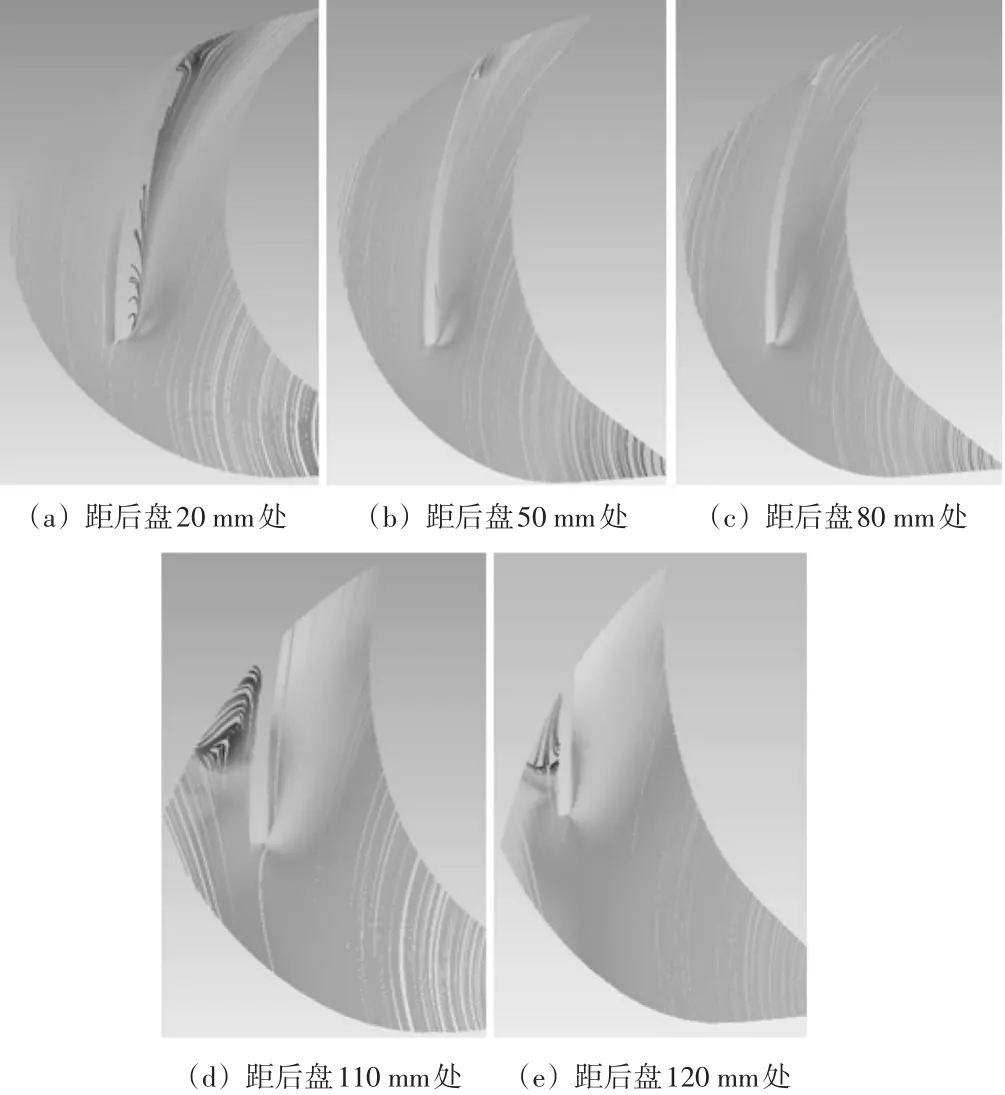

采用上述的计算模型、网格和数值计算方法对原始设计的风机模型进行了数值计算,仿真计算得到在1.75 m3/s流量下,风机静压为1 272 Pa,风机静压效率为56.86%,叶轮内部流线分布如图3所示。由图可知,在叶轮内叶片中部流场分布均匀,无涡流存在;但在靠近后盘处和靠近前盘处叶片出口存在涡流,流场紊乱,造成叶轮性能不佳,效率较低,噪声较高[7]。

图3 原叶轮内部流线分布图

2.2 优化设计方案

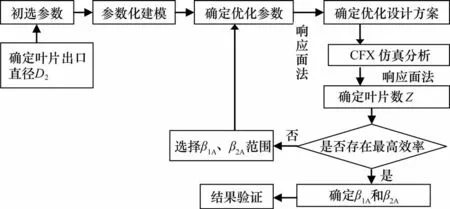

2.2.1 优化流程

根据上述分析,需要对叶片进出口角、前盘和叶轮直径进行优化[8],为了提高风机效率和降低噪音,叶轮采用无叶扩压器,无叶扩压器能减少叶轮出口涡流强度,改善叶轮出口气体的流动,可以适当提高风机叶轮效率和降低噪声[9]。为了从冷却单元通风系统匹配的校对降低系统噪声,尽可能使风机工作在高效区附近,根据原型叶轮的性能计算结果,叶片出口直径D2可减小至380 mm。风机性能优化流程如图4所示。

图4 优化流程图

2.2.2 实验设计及参数选择

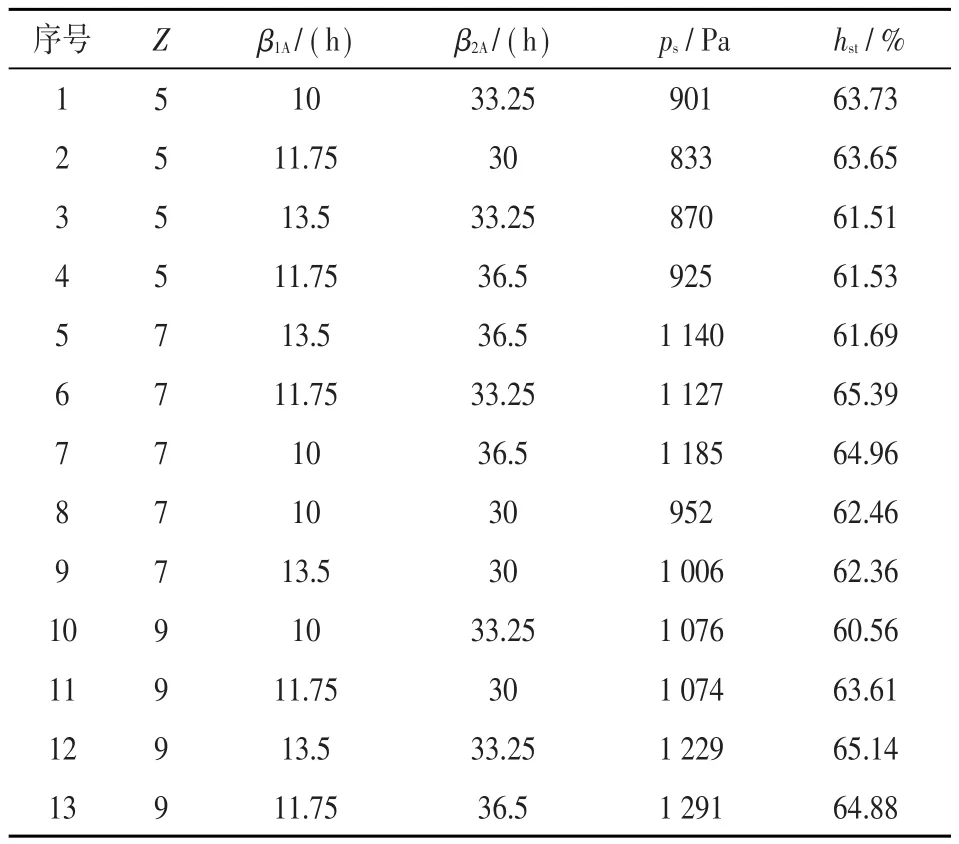

根据在满足风机安装尺寸的前提下,初选风机参数如表3所示,并按照叶轮参数建立参数化流体仿真计算模型[10],通过响应面优化方法,研究叶轮的Z、β1A、β2A对风机性能的影响,确定最佳风机方案。初始选定Z=5、7、9;β1A=10~13.5;β2A=30~36.5。对于同一款风机,优化风机流场,使叶轮内部流场更加顺畅,风机效率将会提高,噪声会降低。因此,响应变量选择静压与静压效率,在满足静压要求的情况下,静压效率尽可能高。采用Box-Behnken方法[2]制定实验设计方案,利用CFX对实验方案进行计算,试验方案及计算结果如表4所示。

表3 初选风机参数

表4 实验设计方案及计算结果

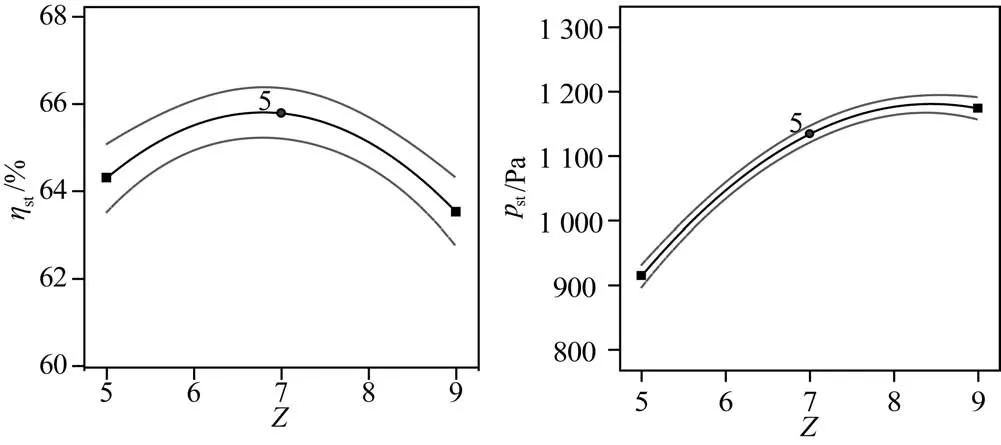

根据表4中的试验结果,绘制β1A=11.75h、β2A=33.25h时,不同叶片数的静压和效率随叶片数Z变化曲线,如图5所示。由图可知,叶轮静压效率与最佳叶片数相关,叶片过多或过少,静压效率均降低;在一定的进口角和出口角条件下,静压随叶片数增加而增大。在满足静压要求的情况下,叶片数Z=7时,静压效率较高,由此确定叶轮叶片数量选用7片。

图5 β1A=11.75h、β2A=33.25h时,不同叶片数下静压与效率曲线

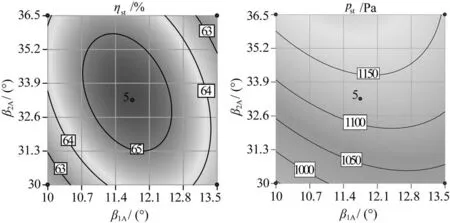

静压和静压效率等高线图如图6所示,从图中可以看出,在效率等高线中出现风机静压效率最优点,求解得到叶片进口角β1A=11.65h,出口角β2A=33.5h。

图6 静压和效率的等高线图

2.3 结果验证

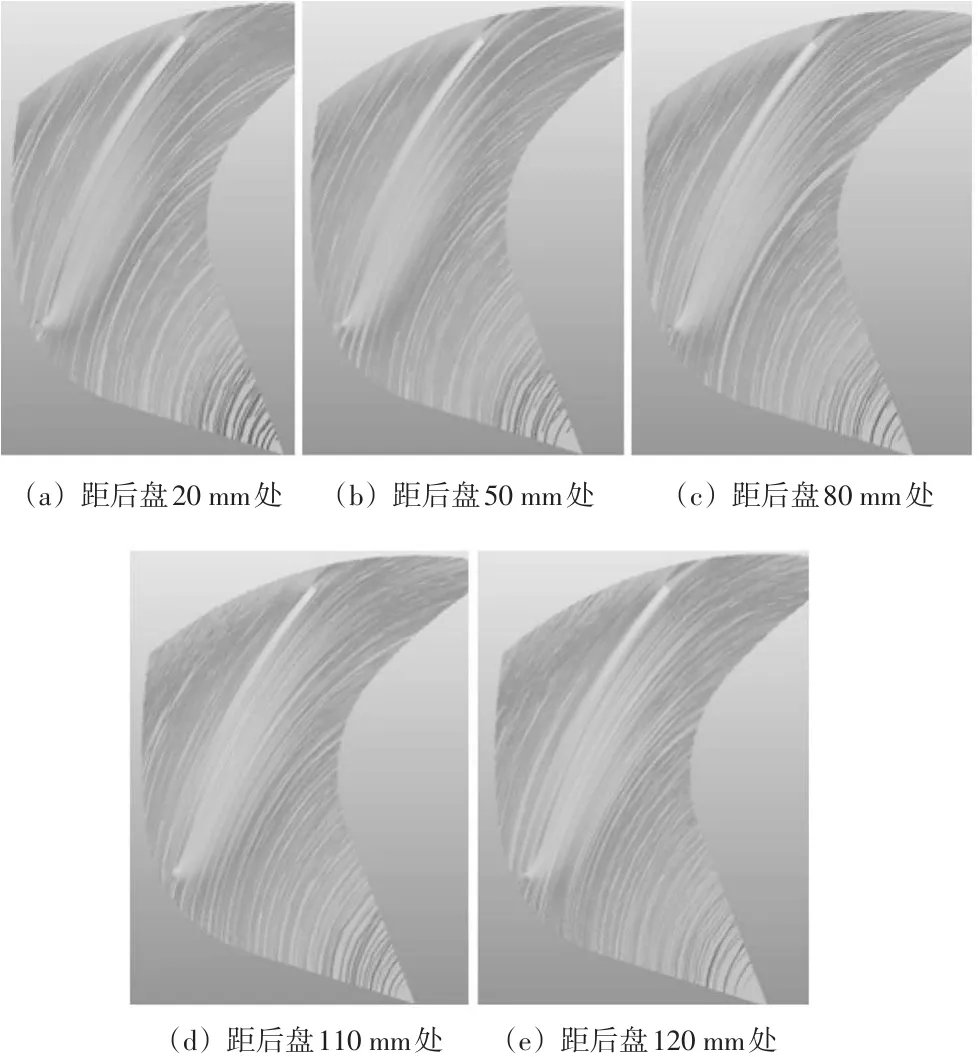

根据上述计算求得的最优解,即D2=380 mm、Z=7、β1A=11.65h、β2A=33.5h。利用CFX对风机进行性能仿真计算。仿真计算得到在1.75 m3/s流量下,风机静压为1 132 Pa,风机静压效率为65.4%,叶轮内部流线分布如图7所示。由图可知,在叶轮内流场分布均匀,无明显涡流存在,优化后叶轮静压满足要求,叶轮效率较高。

图7 原叶轮内部流线分布图

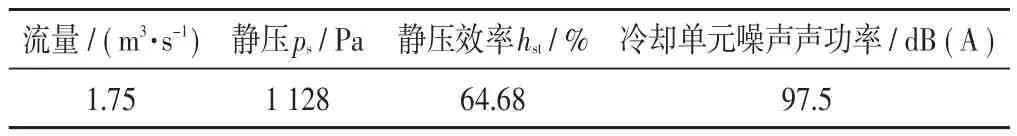

为了验证优化后结果的可靠性,本文对优化后的风机按照GB/T 1236-2017[11]进行了性能试验,并配牵引变压器冷却单元进行噪声测试,优化后风机在设计工况下的试验结果如表5所示。

表5 优化后风机试验结果

对比优化前后的风机性能,从仿真结果看,优化后风机静压降低了140 Pa,但风机静压效率提高了8.54%;从配冷却单元噪声试验结果看,比原风机噪声降低了4.47 dB(A),优化后噪声满足使用要求。

3 结束语

本文采用数值模拟与响应面相结合的方法,对某城际动车组牵引变压器冷却单元用离心风机进行了优化研究,通过对气动性能及噪声的分析,可以得到以下结论:

(1)将数值模拟方法与响应面方法相结合,能够用于离心风机的改进和优化;

(2)叶片进出口角和叶片数量对风机静压效率有较大影响,选择合适的叶片数量及最佳进出口角,有利于风机内部流场顺畅,提高风机静压效率;

(3)优化后风机静压降低了140Pa,风机静压效率提高了8.54%,风机噪声降低了4.47 dB(A)。