汽车驱动桥壳静动态特性分析与多目标优化研究*

2020-07-23张俊杰

郑 彬,张俊杰,李 昭

(1.攀枝花学院 交通与汽车工程学院,四川 攀枝花 617000;2.山东俊富无纺布有限公司,山东 东营 257000)

0 引 言

驱动桥壳(汽车后桥壳)是汽车上重要的承载部件,不仅要承受路面与车架和车身之间的垂直力、纵向力和横向力,还要承受制动力矩和反作用力,与从动桥壳(前桥壳)共同支承并保护主减速器、差速器和半轴[1-2]。

在汽车后桥壳结构设计与优化过程中,国内外学者普遍采用拓扑优化和形貌优化等方法。王亭[3]针对某矿用车的驱动桥进行了分层拓扑优化设计,实现了轻量化设计的目标;郭冬青[4]对某农用车的驱动桥壳进行了静力学和模态分析,在此基础上对其结构进行了优化,以提高驱动桥壳的静、动态特性;林利红[5]为解决电驱动桥非同轴问题,对电驱动桥进行了轻量化设计,采用目标驱动方法对驱动桥进行了优化,优化后驱动桥壳减重8.4%;范例[6]对某驱动桥壳进行了静动态特性分析,并建立了多目标优化模型,利用田口方法和综合评价方法对驱动桥壳的重量和稳健性进行了优化,优化后减轻了驱动桥壳的重量。而针对驱动桥壳在典型工况下的多目标优化的研究还很少。

本文通过建立某汽车驱动桥壳的三维模型,对驱动桥壳进行3种典型工况下的静动态特性分析;在此基础上进行优化设计,在灵敏度与响应面分析的结果上,采用遗传算法对驱动桥壳进行多目标优化,以提高驱动桥壳静动态特性。

1 驱动桥壳主要技术参数

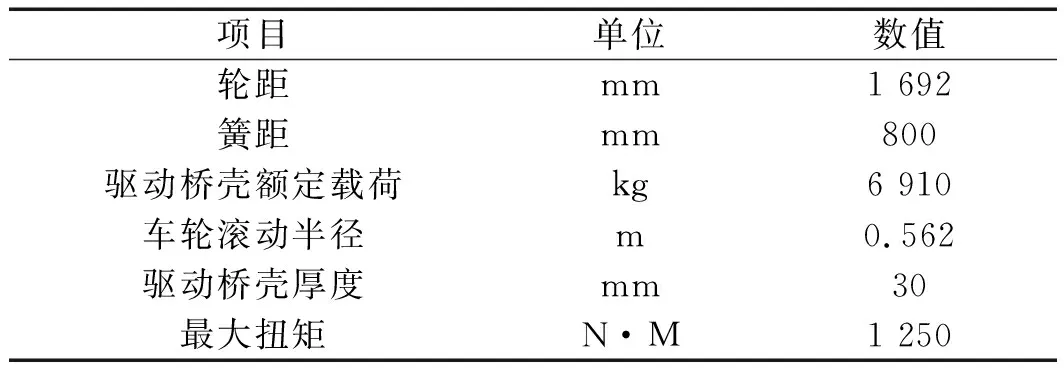

驱动桥壳是汽车的重要部件之一,其形状复杂,是装配差速器及半轴的骨架。本文研究的驱动桥壳主要技术参数如表1所示。

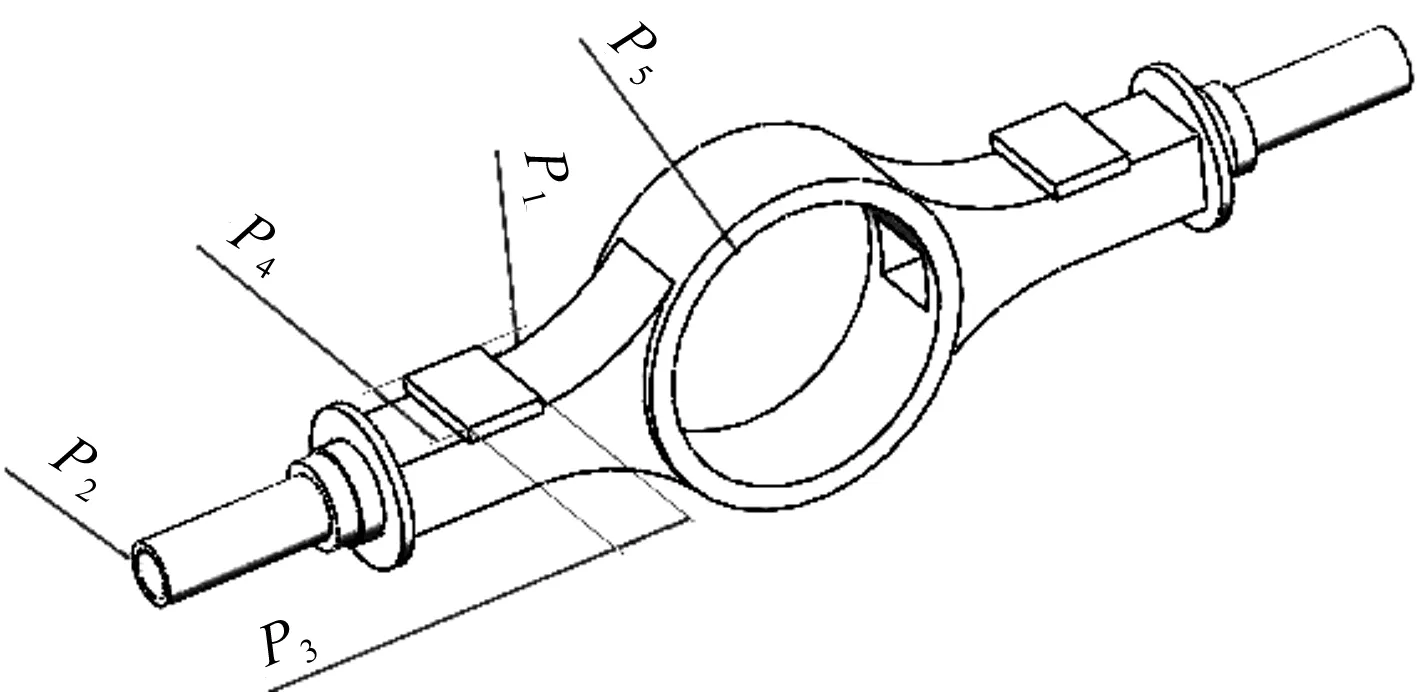

表1 驱动桥壳主要技术参数

根据上述驱动桥壳的主要技术参数,笔者对其进行适当的简化,采用SolidWorks三维建模软件建立驱动桥壳的三维实体模型。

2 驱动桥壳3种典型工况分析

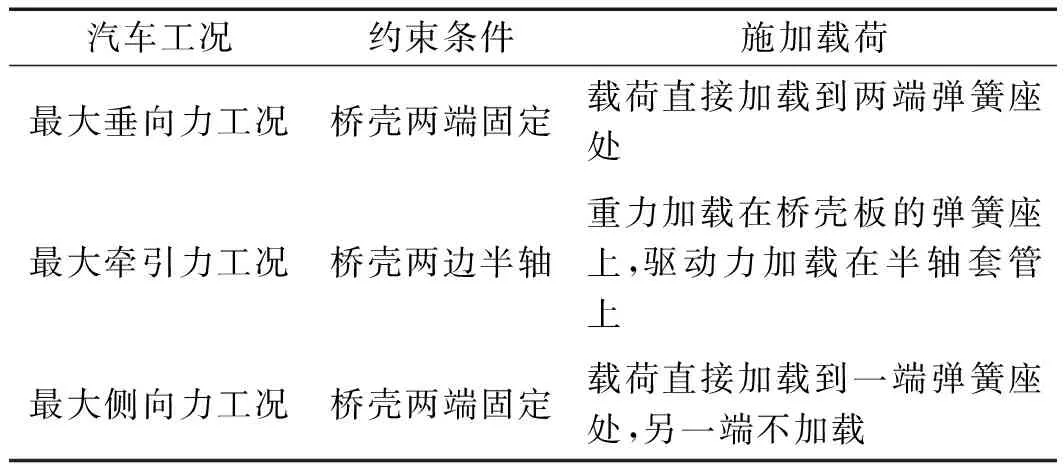

驱动桥壳的传统设计方法是将桥壳视为支撑梁,并校核特定位置的最大应力和最大变形[7]。日本的一些汽车制造企业,将驱动桥壳设计为满载的2.5倍,并且每个部件的最大应力,如弹簧座、桥壳和半套的焊缝等均要求不超过屈服极限[8]。当前针对驱动桥壳的设计,通常将桥壳的受力情况简化为3种典型工况进行计算及校核。这3种典型工况分别为:最大垂向力工况、最大牵引力工况和最大侧向力工况。

3种典型工况下驱动桥壳约束和载荷如表2所示。

表2 3种典型工况下驱动桥壳约束和载荷

驱动桥壳的受力分析简图如图1所示。

图1 驱动桥壳的受力分析简图

(1)最大垂向力工况

最大垂向力工况下,驱动桥壳的受力分析简图如图1(a)所示,此时驱动桥壳在左、右钢板弹簧座间的垂向弯矩M为:

(1)

式中:G—当汽车在水平路面上满载时,驱动桥壳对地面的负荷;gw—车轮(主要包括制动器、制动器附件和轮毂等部件)所受重力;B—驱动轮的轮距;S—左、右钢板弹簧座受力位置处的中心距离。

(2)最大牵引力工况

最大牵引力工况下,驱动桥壳的受力分析简图如图1(b)所示。

除承受垂直力之外,左右驱动轮还存在切向力。驱动桥壳在左、右钢板弹簧座间的垂向弯矩M为:

(2)

式中:m—驱动桥壳质量转移系数,通常取值为1.1~1.4,其余同上。

此时,左、右驱动轮所产生的最大切向反作用力如下式所示:

(3)

式中:Tmax—发动机最大转矩;ig—汽车传动系的最低档传动比;i0—主减速器的传动比;ηT—汽车传动系的传动效率;rr—车轮滚动半径。

(3)最大侧向力工况

当汽车快速转弯时,所产生的离心力会作用在汽车的重心上。当车辆的横向力达到最大横向反作用力,即横向粘附时,车辆有滑动的危险。当横向力超过横向粘合力,汽车将侧向滑动。当汽车承受最大侧向力工况时,驱动桥壳的受力分析简图如图1(c)所示。

此时,汽车驱动桥的侧滑条件是如下式所示:

P≥YL+YR=G×φ1

(4)

式中:P—驱动桥所承受的侧向力;YL—地面给左驱动轮的侧向反作用力;YR—地面给右驱动轮的侧向反作用力;φ1—轮胎与地面的侧向附着系数。

当汽车承受最大侧向力工况时,左、右驱动轮的支反力为:

(5)

式中:ZL—左驱动轮的支反力;hg—汽车满载时的质心高度;ZR—右驱动轮的支反力。

通过式(5)可首先计算出驱动桥承受最大侧向力,然后求出左、右驱动轮的支反力,最后求出弯矩。

在车辆行驶过程中,参照日本汽车制造企业,将驱动桥壳设计为满载的2.5倍。计算出在最大牵引力工况下,左、右两个板簧座分别承受20 074 N的垂向力和67 547 N的纵向力;最大垂向力工况下,左、右两个板簧座均承受69 100 N的垂向力;最大侧向力工况下,左、右两个板簧座承受43 188 N的垂向力。

3 驱动桥壳静力学分析

驱动桥壳所选用的材料是可锻铸铁KT350-10,具有较好的耐磨性、减振性和铸造工艺性能。

KT350-10材料属性如表3所示。

表3 KT350-10材料属性

对驱动桥壳进行网格划分时,笔者选用Solid186三维六面体20节点的结构单元。通过对其进行自由网格划分,得到驱动桥壳到有限元模型。

根据上述驱动桥壳3种典型工况分析结果,笔者添加相应的载荷和约束后,对其进行静力学分析,分别计算出在最大垂向力工况、最大侧向力工况和最大牵引力工况下3种典型工况下,驱动桥壳静力学分析结果,如图2所示。

根据上述静力学分析,3种典型工况下驱动桥壳静力学分析结果如表4所示。

表4 3种典型工况下驱动桥壳静力学分析结果

从表4可知,汽车在这3种工况下驱动桥壳的最大等效应力出现在最大侧向力工况下,最大值为38.58 MPa,最大形变量为0.113 mm,小于国家标准1.5 mm/m。

根据国家标准的规定,驱动桥壳在3种工作条件下的强度和刚度是满足设计要求的,并且与材料的屈服强度相差甚远,因此可对其进行结构优化。

4 驱动桥壳模态分析

对驱动桥壳进行模态分析时,无须考虑任何载荷,只需设置约束条件[9],即桥壳两端为固定约束。通过模态分析,得到驱动桥壳前六阶模态振型如图3所示。

图3 驱动桥壳前六阶模态振型

驱动桥壳前六阶固有频率及振型如表5所示。

表5 驱动桥壳前六阶固有频率及振型

当汽车正常行驶时,汽车将受到凹凸不平的路面、发动机和车轮等部件的激励,其频率约为50 Hz左右。而驱动桥壳的第一阶固有频率为299.9 Hz,远高于上述激励频率范围,因此可对其结构尺寸进行优化,以提高驱动桥壳的静动态特性。

5 驱动桥壳响应面分析

响应面设计是结合数学和统计学原理,采用试验设计方法得到一系列数据,以多元二次回归方法为基础,拟合设计变量与输出变量之间的函数关系[10]。为得到驱动桥壳的响应面模型,需首先确定其主要尺寸参数(设计变量),选择合理的试验设计方法,进行试验设计和灵敏度分析,进而建立响应面模型并进行分析。

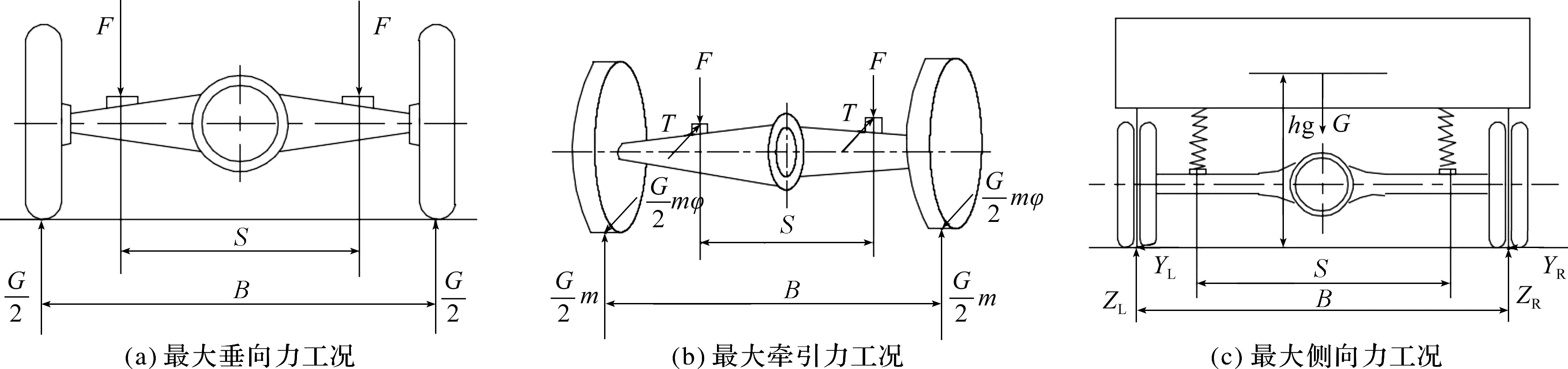

5.1 设计变量确定

驱动桥壳由壳体、半轴和板簧座组成,桥壳上部还有钢板弹簧与左、右车轮相连接,并且驱动桥壳整体必须为密封结构。如果将驱动桥壳所有尺寸参数设置为设计变量,将导致后续试验设计样本点太多,导致计算规模过大。为此在驱动桥壳设计人员的建议下,笔者选择驱动桥壳5个设计变量,如图4所示。

图4 驱动桥壳5个设计变量

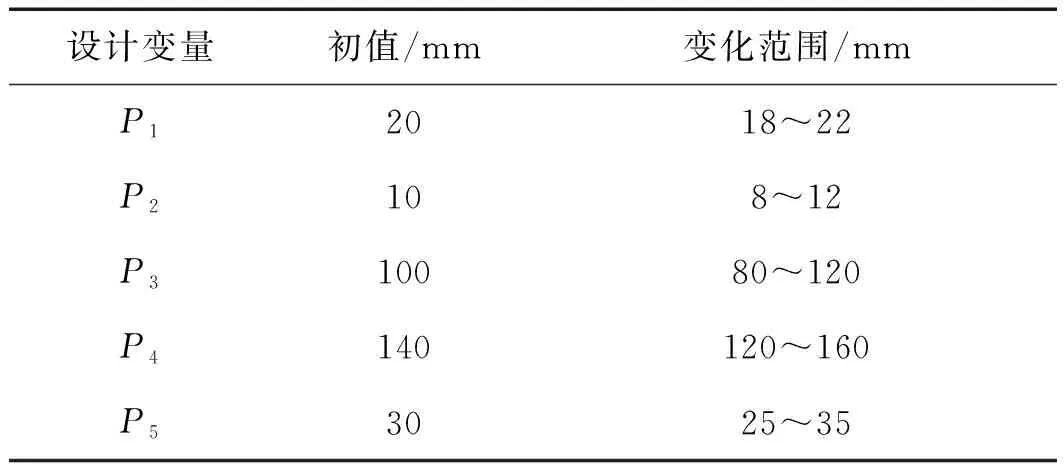

同时,在不改变驱动桥壳原结构的基础上,笔者结合驱动桥壳设计标准,给出上述5个设计变量初值及变化范围,如表6所示。

表6 设计变量初值及变化范围

5.2 DOE试验设计

对驱动桥壳进行试验设计时,笔者选用Box-Behnken方法,由于共有5个设计变量,DOE试验总次数为28次[11]。笔者将驱动桥壳在初始设计条件下的最大变形P6、最大等效应力P7、重量P8和第一阶固有频率P9定义为输出变量。

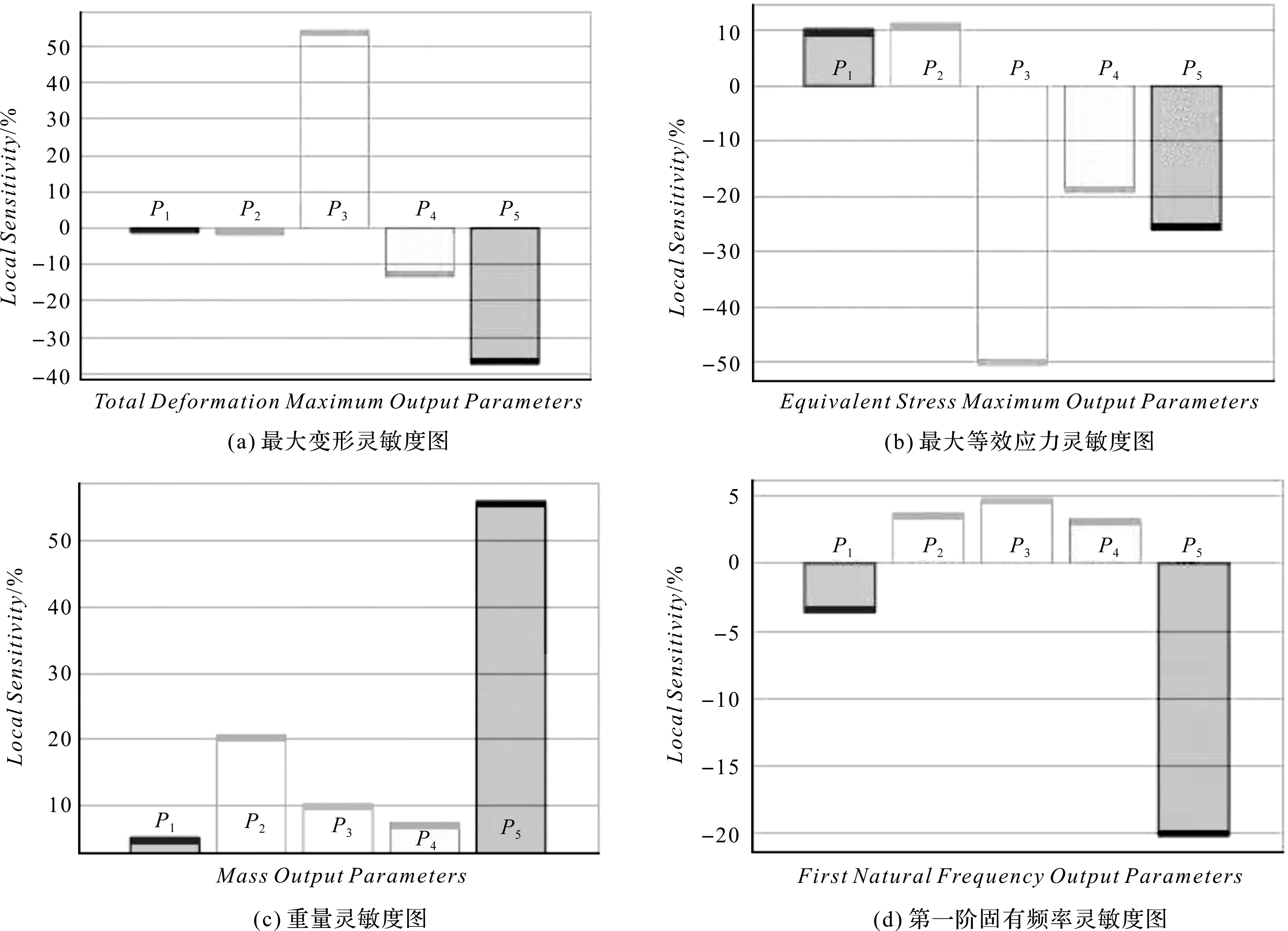

进行试验设计后,需确定各设计变量对输出参数的影响程度,进而确定优化参数。采用灵敏度分析,可以得出对输出参数影响最大的几个设计变量,对于灵敏度效果不显著的设计变量可以忽略,从而提高分析效率,减少计算时间。因此,笔者将上述5个设计参数对驱动桥壳的最大变形、最大等效应力、重量和第一阶固有频率进行灵敏度分析。

灵敏度分析结果如图5所示。

图5 灵敏度分析结果

从分析结果可知,笔者所选取的5个设计参数对驱动桥壳的最大变形、最大等效应力、重量和第一阶固有频率均具有较大影响,因此,将5个设计参数均作为优化参数。

5.3 响应面分析

根据试验设计结果,得到输入设计参数与输出参数之间的响应曲面,如图6所示。

由图6可以看出,P3对最大变形和最大等效应力的影响较大;P1、P2和P4对重量和第一阶固有频率影响较大;P3对最大变形、最大等效应力、重量和第一阶固有频率均有较大的影响。

图6 响应曲面

6 驱动桥壳多目标优化

在给定已知参数(如实际工况、载荷条件和边界条件等)、结构总体性能、设计参数和其他约束条件下,笔者通过某种数学或统计方法选择部分重要设计参数作为待优化设计变量,建立优化目标函数,从而求出设计变量的最优解[12-13]。

6.1 多目标优化数学模型

对驱动桥壳进行多目标优化设计,就是在试验设计、灵敏度分析和响应面分析的基础上,对其设计变量(见表6)进行优化。

目前用于结构优化设计的主要方法是数学规划求解法,求设计变量如下式所示:

(4)

下式为约束条件:

(5)

优化设计的数学模型3要素分别为设计变量、目标函数和约束条件。针对驱动桥壳优化设计的数学模型为:

(6)

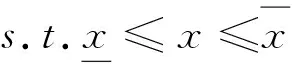

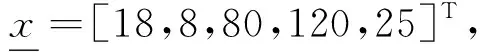

约束条件为:

(7)

6.2 基于遗传算法的多目标优化

拟合出响应面模型后,即可使用ANSYS WorkBench中的目标驱动优化模块MOGA(多目标遗传算法)进行多目标优化[14]。笔者以驱动桥壳第一阶固有频率最大化,最大变形、最大应力和重量最小化为优化目标,采用多目标遗传算法进行求解计算,得到一系列Pareto解。5组候选方案如表7所示。

表7 5组候选方案

6.3 优化结果分析

表7中所给出样本点均为比较合理的优化解,可以依据对输出参数的要求不同,在这些优化解中进行选择,经过分析,笔者选择第2组样本参数作为优化结果,同时综合考虑制造工艺要求,对该组数据进行圆整后得到设计参数优化结果,如表8所示。

表8 设计参数优化结果

以表8中圆整后的尺寸参数为基础,笔者在SolidWorks软件中重新创建驱动桥壳的实体模型,并导入至ANSYS中进行静动态特性分析,其结果如下:

(1)重量角度比较。对驱动桥壳结构进行优化后,重量从原始设计的98 kg减小到92.21 kg,减重达5.79 kg,减幅6.28%;

(2)静力学分析结果比较。优化后,驱动桥壳最大变形由0.113 mm减小到0.111 mm,减幅1.8%;最大等效应力由38.58 MPa减小到36.20 MPa,减幅6.57%;

(3)模态分析结果比较。优化后,驱动桥壳第一阶固有频率由299.9 Hz增加到306.21 Hz,增幅2.1%。

7 结束语

通过对驱动桥壳的设计变量进行Box-Behnken试验设计与灵敏度分析,笔者研究了设计变量对驱动桥壳最大变形、最大等效应力、重量和第一阶固有频率的影响程度,建立了设计变量与输出变量之间的响应面模型;基于多目标优化算法,对驱动桥壳进行了优化,优化后驱动桥壳的最大变形减小了1.8%,最大等效应力减小6.57%,重量减小了6.28%,第一阶固有频率增加了2.1%,取得了明显的优化效果。

笔者提出的优化设计方法可以满足汽车驱动桥壳的多目标优化设计要求。