马铃薯熟泥添加量对挂面品质的影响

2020-07-22田晓红吴娜娜汪丽萍刘艳香罗慧芳

田晓红,吴娜娜,张 敏,谭 斌,汪丽萍,刘艳香,罗慧芳

(1.国家粮食和物资储备局科学研究院,北京 100037;2.北京工商大学食品与健康学院,北京 100048;3.湖南裕湘食品有限公司,湖南省郴州市 423000)

马铃薯被认为是碳水化合物、维生素和矿物质的良好来源,能够提供关键的微量营养素,包括钾,镁、叶酸和维生素C[1]。2015年初,我国启动马铃薯主食化战略,力推用马铃薯加工馒头、面条、米粉等传统主食,挂面是我国目前工业化程度最高的一个主食品类,是最有可能与马铃薯结合,成为推动马铃薯主食化的重要载体。研究发现,用马铃薯熟泥代替马铃薯干粉进行马铃薯-小麦挂面生产,使面条口感爽滑,有弹性,提高干面条的断裂距离和断裂强度[2],提高挂面的营养[3]。

马铃薯薯块当中最主要的成分为水,含量在70%~85%之间,在制作马铃薯全粉时要将这部分水除去,需要消耗大量的能源,而挂面制作时需要加入33%~40%的水[4-5],因此,本文采用马铃薯泥和面,代替用水和面,探讨在此模式下马铃薯泥添加量对挂面品质的影响,为马铃薯挂面的生产提供数据支持。

1 材料与方法

1.1 材料与试剂

河北坝上新鲜小白花马铃薯、古船富强小麦粉均为市售。

1.2 仪器与设备

组织捣碎机:美国WARING公司;JHMZ 200试验和面机、JMTD-168/140试验面条机:北京东孚久恒仪器技术有限公司;电子分析天平:瑞士梅特勒托利多公司;DGG-9000型电热恒温鼓风干燥箱:上海森信试验仪器有限公司;PRX-35013智能人工气候箱:宁波海曙赛德实验仪器厂;TA.XT2i Plus质构仪,英国 Stable Micro System公司;SP60色差计:美国爱色丽Grand Rapid公司。

1.3 方法

1.3.1 原料特性测定方法

水分:AACC 44-19,135 ℃烘箱干燥法(AACC,2000);

1.3.2 马铃薯泥制作

马铃薯块茎→挑拣→清洗→去皮→切片→蒸熟→捣碎→马铃薯泥。

选择完整新鲜的马铃薯进行清洗,除去表面的泥土,去掉外皮,切成1 cm厚的马铃薯片放置在蒸锅中,使用1 500 W的电磁炉蒸30 min至完全熟,取150 g用组织捣碎机低速捣碎2 min,即为马铃薯熟泥。

1.3.3 配粉

根据小麦粉水分含量(12.27%)和马铃薯熟泥水分含量(81.11%),称取200 g小麦粉,分别将65、70、75、80、85 g马铃薯泥加入到200 g小麦粉中,配粉后立刻进行马铃薯面条制作。

1.3.4 面条制作

取1.3.3配粉的混合粉,参照参考文献[6]进行面条制作。于和面机中搅拌2 min,使其成松散的颗粒团状,装入密闭容器中,放入温度为30 ℃,湿度85%的恒温培养箱醒发45 min。然后压延,调节面条机的辊间距为2.6 mm,压延后面片对折,再进行压延,共压延五次,然后在2.2、1.8、1.4、1.0、0.6 mm,各压延1次,最后压成0.9~1.0 mm厚的面带,用切刀切成2 mm宽的面条。放入温度为30 ℃,湿度85%的恒温培养箱中干燥至面条水分含量在12%左右,切成20 cm的长度,装入自封袋中密封备用。

1.3.5 面条蒸煮品质评价

1.3.5.1 烹调时间 参照LS/T 3212—2014[7]附录C提供的方法。

1.3.5.2 煮熟增重率 取挂面40根,称重m1,放入500 mL沸水中,同时开始计时,保持水处于98~100 ℃微沸状态下煮制。当面条在最佳煮制时间时捞出,控干水分,称重m2。煮熟增重率按下式计算,以上结果均重复三次,取均值。

式中:Z为煮熟增重率,以质量分数计,%;m1为样品重量,g;m2为样品煮熟后重量,g;

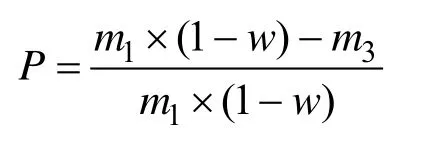

1.3.5.3 烹调损失率 参照LS/T 3212—2014,略作改动。取测定煮熟增重率的面条放入事先恒重过的不锈钢小盘中,放入130 ℃烘箱内烘至恒重,称重为m3,按下式计算烹调损失率,以上结果均重复三次,取均值。

式中:P为烹调损失率,以质量分数计,%;m1为样品重量;m3为烘干后重量;w为样品水分含量,以质量分数计,%。

1.3.6 色度测定

将20根挂面肩并肩平铺在白纸上,使用手持色度计进行色度测量,重复6次。色泽指标为L*、a*和b*。L*值表示黑-白(亮)度,值越大则越白(亮);a*值表示绿-红色,值越大则越红;b*值表示蓝-黄色,值越大则越黄。因此,以L*值越大,则面粉、面条的颜色越好。a*值和b*值越大,面条颜色越差。

1.3.7 面条质构品质测定

用质构仪测定马铃薯挂面的硬度、粘度和挂面的折断。

1.3.7.1 硬度测试 采用A/LKB-F探头进行测试。取25根20 cm长的挂面放入电磁炉上的沸水锅中,煮至最佳蒸煮时间,将面条捞出,以流动的自来水冲洗30 s,然后迅速放入到冰水中浸泡20 s,控干水分后,放置到洁净的烧杯中,烧杯放在冰水浴中保持低温。从中取出10根面条在测试台上并排放好,按下列设置进行测定。测前速度:1.00 mm/s;测试速度:0.17 mm/s;测后速度:10.0 mm/s;目标模式:压力;形变程度:75%;触发类型:自动;触发力:5.0 g。移动载物台重复测定6次,重新取10根面条,重新测试,共2次,取12次测定结果的平均值。

1.3.7.2 表面粘度测试 采用HDP/PFS探头进行测试。样品准备同硬度测试一样。测前速度:1.0 mm/s;测中速度:0.5 mm/s;测后速度:10.0 mm/s;应力:1 000.0 g;返回距离:10.0 mm,接触时间:2.0 s;触发类型:自动;触发力:5 g;重复5次,取5次测定结果的平均值。

1.3.7.3 断裂距离与断裂强度 采用A-SFR探头进行测试。将挂面截取至20 cm长,共12根,将一根20 cm长度的挂面垂直放在两个探头之间,上面的探头按照固定的速度不断向下移动,直到挂面折断,挂面受挤压折断的瞬间所受到的力即为断裂强度,挂面断裂时探头移动的距离即为断裂距离。断裂强度越大,表明挂面在包装、运输过程中所能承受的力越大,越不容易产生断条;断裂距离越大,挂面的弹性越好。测定条件:测前速度为0.5 mm/s;测中速度为2.5 mm/s;测后速度为10.0 mm/s;触发类型为自动;触发力为5.0 g。去掉2个最大值和2个最小值,取其他的平均值。

1.4 数据处理

用Excel软件整理数据和绘图。使用SPSS 21软件对数据进行方差和相关性分析,方差分析选取Duncan检验,在P<0.05检验水平上对数据进行统计学分析,数值以均值±标准差表示。

2 结果与分析

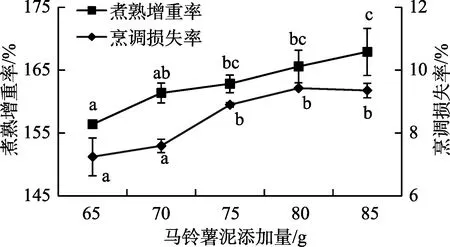

2.1 马铃薯泥添加量对挂面蒸煮品质的影响

从图1中可以看出,随着马铃薯泥的增加,马铃薯小麦面条的煮熟增重率和烹调损失率均呈上升趋势。煮熟增重率从156.39%增加至167.90%,烹调损失率从7.25%增加至9.36%。添加65 g马铃薯泥挂面与70 g马铃薯泥挂面的煮熟增长率和烹调损失率之间没有显著性差异,与其他挂面有显著性差异(P<0.05),添加75、80、85 g马铃薯泥挂面蒸煮品质之间没有显著性差异。煮熟增重率和干物质损失率呈极显著正相关关系,相关系数为r=0.846**,煮熟增重率高的样品,干物质损失率也高。马铃薯泥添加量与煮熟增重率和干物质损失率也呈极显著正相关关系,相关系数分别为r=0.915**、r=0.910**。马铃薯泥本身不含有面筋,一般来说,由小麦粉制成的面条或面食产品,用不同数量的另一种面粉代替,会弱化面筋蛋白,给这些产品带来负面的变化[8-9]。但加入75 g到85 g马铃薯熟泥的面条,煮熟增重率增加,也就是说持水能力有了提高,烹调损失率却没有显著增加,且均小于10%,复合挂面行业标准LS/T 3212—2014的要求。这可能是因为煮熟的马铃薯淀粉创造一个强的耐热的粘性面条结构,弥补了淀粉加入造成的面筋弱化。糊化后的马铃薯淀粉具有较高的膨胀势和黏度,导致马铃薯面条的吸水能力比较高,而直链淀粉的浸出量越高,导致蒸煮损失的增加[10]。

图1 不同马铃薯泥添加量的挂面蒸煮品质

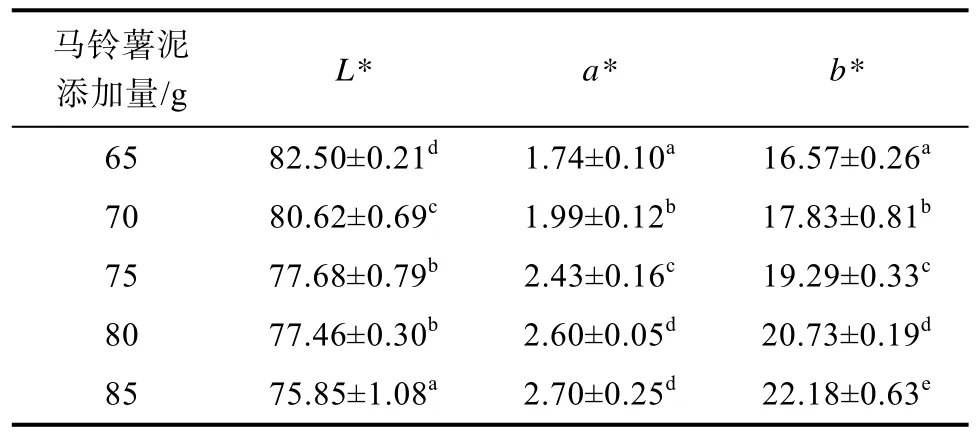

2.2 马铃薯泥添加量对挂面色泽的影响

从表1中可以看出,随着马铃薯熟泥添加量从65 g增加到85 g,马铃薯挂面的L*值降低,a*值和b*值升高,均呈显著性差异。也就是说,马铃薯泥越高,挂面的亮度下降,挂面越偏红、偏黄,颜色越不好,劣化挂面的颜色品质。这是因为,马铃薯中的多酚氧化酶(PPO),在制作马铃薯面条过程中与小麦粉中的多酚类物质接触,催化多酚类物质氧化成邻醌,再进一步氧化聚合成黑色素,导致褐变,使面条的颜色变暗[11-12]。随着马铃薯泥添加量的增加,面团中的PPO含量增加,面团的颜色的颜色变暗。添加量为65 g和70 g的马铃薯面条的L*值大于小麦粉挂面(对照)的L*值(78.16),a*值和b*值小于小麦粉挂面的a*值(2.70)和b*值(17.90)。这可能是因为PPO活性受温度影响较大,经过高温蒸煮处理,PPO失去活性[13],使马铃薯熟泥面条的色泽不低于小麦粉面条[2]。

表1 不同马铃薯的马铃薯面条颜色

2.3 马铃薯泥添加量对挂面质构品质的影响

2.3.1 断裂距离和断裂强度

断裂距离和断裂强度反映的是干面条的柔韧性,断裂距离和断裂强度大,干面条的柔韧性越强,在运输中越不容易折断。从图2中可以看出,随着马铃薯泥添加量的升高,马铃薯挂面的断裂距离先升高后降低,断裂强度呈降低趋势。马铃薯泥添加量在80 g时,断裂距离最大,为30.66 mm,与马铃薯泥添加量为65、70 g的马铃薯挂面有显著性差异,与马铃薯泥添加量为75、80 g的马铃薯挂面没有显著性差异。马铃薯泥添加量在75 g时,断裂强度为6.19 g,与马铃薯泥添加量为80、85 g的马铃薯挂面没有显著性差异,马铃薯泥添加量在65 g时,断裂强度最大,为9.93 g,与其他添加量的马铃薯挂面有显著性差异(P<0.05)。随着马铃薯泥添加量的升高,马铃薯挂面的断裂距离先升高,说明马铃薯泥的添加,使面条的韧性增强,马铃薯块中水分含量在80%左右,经过高温蒸制处理,淀粉分子发生糊化,晶体区域被打破,水分子进入淀粉粒使得水溶性增强。在制成泥过程中,因为机械搅拌的作用,部分淀粉粒破碎,使得马铃薯泥具有粘性,能够粘附在小麦蛋白的网络结构中,形成了不同于面筋的致密的网络结构[14],使得面条的韧性增强,断裂距离增大,不易折断。但是,当添加量增大时这种粘连作用相应增大,在压片过程中容易粘辊,在干燥过程中,也容易进一步拉伸,使得面片变薄,这也是断裂强度逐渐降低的原因。综合来看,马铃薯泥添加量在80 g时,断裂距离最大,断裂强度较大,此时,马铃薯挂面的断裂性质最好。

图2 马铃薯挂面质构品质

2.3.2 坚实度和剪切功

从图3中可以看出,随着马铃薯泥添加量的升高,煮后马铃薯面条的坚实度和剪切功均呈下降趋势,当马铃薯泥添加量从65 g增加至85 g时,煮后马铃薯面条的坚实度从718 g降低至560 g,剪切功从1 938 g.sec降低至1 408 g.sec。马铃薯泥添加量80 g和85 g的马铃薯面条的坚实度和剪切功没有显著性差异,其他添加量时,坚实度具有显著性差异(P<0.05)。添加量马铃薯泥后,坚实度低于小麦粉挂面的坚实度(811 g),添加量薯类糊化淀粉后,煮后马铃薯面条变得更加柔软和有弹性[15]。

图3 煮后马铃薯面条坚实度

2.3.3 马铃薯泥添加量对挂面的黏度的影响

质构黏度与感官黏度、光滑性评分呈显著负相关关系,质构黏度低的面条,表面光滑性好,面条更爽滑,口感更好[16]。从图4中可以看出,不同马铃薯泥添加量的马铃薯挂面,其煮后黏度没有显著性的变化。该结果与曾希珂等[17]在研究马铃薯全粉添加量对马铃薯面条的黏度影响时结论相同。马铃薯泥添加量在70 g时,黏度最高,为408 g,马铃薯泥添加量为65 g时,黏度最低,为371 g。小麦粉挂面的黏度是461 g[2],马铃薯泥挂面的表面黏度小于小麦粉挂面的表面黏度,该结果与Santiago[15]在研究紫薯粉添加量对面条黏度的影响结果相同。这可能是因为糊化后的马铃薯淀粉具有很好的凝胶性,能够使得面条的表面黏性降低,使面条具有良好的爽滑性。

图4 煮后马铃薯挂面黏度

3 结论

马铃薯泥添加量对马铃薯小麦挂面的蒸煮品质、外观颜色、干面条的断裂距离和断裂强度、坚实度和剪切功均有显著性影响。随着混合面团中马铃薯泥添加量的增加,马铃薯面条的煮熟增重率和烹调损失率均呈上升趋势,L*值降低,a*值、b*值增加,断裂距离先升高后降低,断裂强度、坚实度和剪切功均呈下降趋势;综合来看,适量添加马铃薯泥,使煮后的马铃薯面条具有更高的持水量,更加柔软和爽滑。使干面条的韧性增强。