汽车副仪表板异响分析及研究

2020-07-22李世杰马金艳郑红伟

李世杰,马金艳,李 琦,郑红伟

(1.河北工业大学机械工程学院,天津300130;2.中国汽车技术研究中心有限公司,天津300000)

1 引言

异响是汽车NVH(Noise、Vibration、Harshness)性能开发的重要内容之一。国内对于汽车异响的研究起步较晚,针对异响问题的解决措施大多是在产品设计后期依靠异响试验制定。个别企业会通过CAE 仿真进行间接模态分析以降低局部振幅,但这种间接方法对于异响问题的识别及预防没有直观的效果。国外对于异响问题的研究比较深入,对于异响的识别及预防提出很多方法,并已开始通过计算部件间隙的相对位移来进行异响诊断,但是并未形成一套完整可靠的异响控制方法。

对于电动SUV 来说,没有了发动机的噪声掩盖,内饰件的异响成为噪声的主要来源之一。另外,汽车轻量化也使得异响出现的概率大大增加。异响是顾客不希望听到的声音,顾客对异响的产生会有极大的反感,甚至会对汽车的质量产生质疑。因此,当前对异响问题进行预防及控制是必不可少的[1]。课题中以副仪表板为研究对象进行异响分析,通过卡扣刚度试验结合CAE 仿真分析,根据课题要求的副仪表板模态目标值,通过模态分析找出容易出现的异响风险点,并对其进行模态优化分析。针对模态已达标的模型在SNRD中基于E_Line 建模法对存在异响风险的边界进行异响分析,使副仪表板异响问题在前期设计阶段降到最低。

2 异响产生机理及原因

图1(Buzz、Squeak、Rattle)异响示意图Fig.1(Buzz,Squeak,Rattle)Schematic Diagram

异响问题产生的机理主要有三类,其运动示意图,如图1 所示。(1)由于结构振动或共振而发出的嗡嗡声,即振动异响(Buzz);(2)由于两个或两个以上部件表面接触滑动、摩擦产生的尖锐的吱吱声,即摩擦异响(Squeak);(3)由于相邻零部件之间撞击而产生的咔嗒声,即敲击异响(Rattle)[2]。零部件的尺寸公差、装配精度、接触面材料的兼容性、结构设计和产品质量问题等是引起异响的主要原因。对于汽车副仪表板这种内饰件来说,其结构部件多为塑料件,各部件之间大多是通过卡扣卡接或者是螺钉紧固等方式固定。但这种卡接紧固方式容易造成异响问题,其原因只要有以下几点:(1)部件通过卡扣卡接,当汽车行驶时受到路面激励时,这些卡接部位容易发生相对位移;(2)当塑料件在外界温度变化及受到变动载荷时,在卡接紧固部位的间隙产生变化导致连接松动使部件产生相对运动极易出现摩擦或敲击异响;(3)内饰件总成(如主、副仪表板)结构本身的存在弱点,使其极易产生共振异响[3-8]。因此,为降低因卡接紧固造成的异响问题,对课题中副仪表板所使用卡扣的动态刚度进行了试验测试。

3 卡扣刚度试验

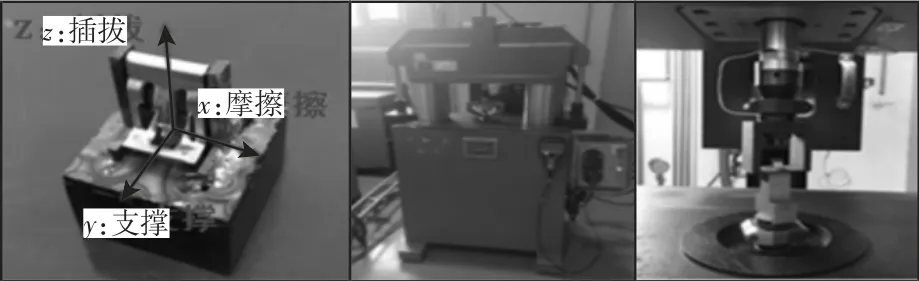

在进行CAE 分析过程中,卡扣插拔方向的刚度对分析结果影响较大,又考虑到工装加工精度和数据结果可靠性的问题,本课题中卡扣的动态刚度试验只进行了插拔方向的测试。卡扣受力方向及卡扣试验机,如图2 所示。

图2 卡扣受力方向及卡扣试验机Fig.2 Buckle Force Direction and Buckle Testing Machine

在试验室室内温度为(22±2)℃的环境下进行卡扣刚度试验,试验卡扣动态刚度测试结果曲线,如图3 所示。

图3 试验卡扣刚度曲线Fig.3 Stiffness Curves of Testing Buckle

为模拟卡扣在实际工况下会受到的激励和压缩量,依据经验对卡扣动态刚度的测试激振频率为(1~100)Hz,压缩量幅值为0.1mm,预载为0N。试验卡扣动态刚度值结果,如表1 所示。其中X、Y向卡扣刚度为经验值。

表1 试验卡扣刚度值Tab.1 Testing Buckles Stiffness Value

4 有限元分析

4.1 有限元建模

在Hypermesh 环境下,对该课题中副仪表板进行有限元建模。为准确反映实车结构与力学特性,该副仪表板有限元模型采用(5*5)mm 的壳单元进行模拟,结合卡扣刚度试验,对副仪表板卡扣连接采用RBE3+CBUSH+RBE3 单元进行模拟(CBUSH 刚度值为试验值,如表1 所示。在螺钉紧固部位采用RBE2 单元进行模拟。另外,本课题中副仪表板采用的是滑轨式,依据实际运动情况,对部分卡接部件部位释放自由度[9]。

4.2 边界条件设置

异响是一种由低频振动引起的高频噪声,对于异响分析只关注(0~100)Hz 以内的模态。依据经验,副仪表板各子部件关注模态集中在(0~50)Hz,因此本课题副仪表板模态分析频率范围设置为(0~50)Hz。为了能真实反映副仪表板与车身的连接状态,分析中对副仪表板总成进行SPC 全约束处理,副仪表板(Console)有限元模型,如图4 所示。

图4 副仪表板有限元模型及边界约束Fig.4 Finite Element Model and Boundary Constraints of Console

4.3 模态分析

模态分析是研究机械结构固有振动特性的一种近似方法,每阶模态都有其特定的固有频率、阻尼比及模态振型。对于副仪表板的模态分析可以忽略阻尼,其动力学方程可表示为:

式中:[M]—质量矩阵;[K]—刚度矩阵;{x}—位移;{φ}—模态向量;ω—模态频率;由以上述公式即可得出,只要有振动产生就会产生位移。

若设置系统有n阶振动系统,可以求出系统有n个特征值(频率)以及n个特征向量(振型)[10]。本课题车型为电动SUV,其零部件振动主要来自路面激励。为了减少副仪表板总成振动,保证其振动频率平缓,降低其异响风险性,依据课题要求和经验数据积累以及参照其它车型整体模态目标值,设定副仪表板在约束状态下的整体模态频率目标值为不低于25Hz。副仪表板模态计算结果振型,如图5 所示。

图5 副仪表板模态振型及应变能图Fig.5 Console Mode and Strain Energy Chart

4.4 优化分析

通过副仪表板模态振型、应变能云图及对应的模态频率分析得出,副仪表板的整体模态为22.76Hz 尚未达到目标值(25Hz),存在较大的异响风险,为降低异响风险性需要采取相应优化方案对其结构进行优化分析。

(1)对副仪表板的整体模态振型分析得出,在副仪表板底部上下振动幅度较大,且面积较大,缺少刚度加强结构,极易产生敲击异响。

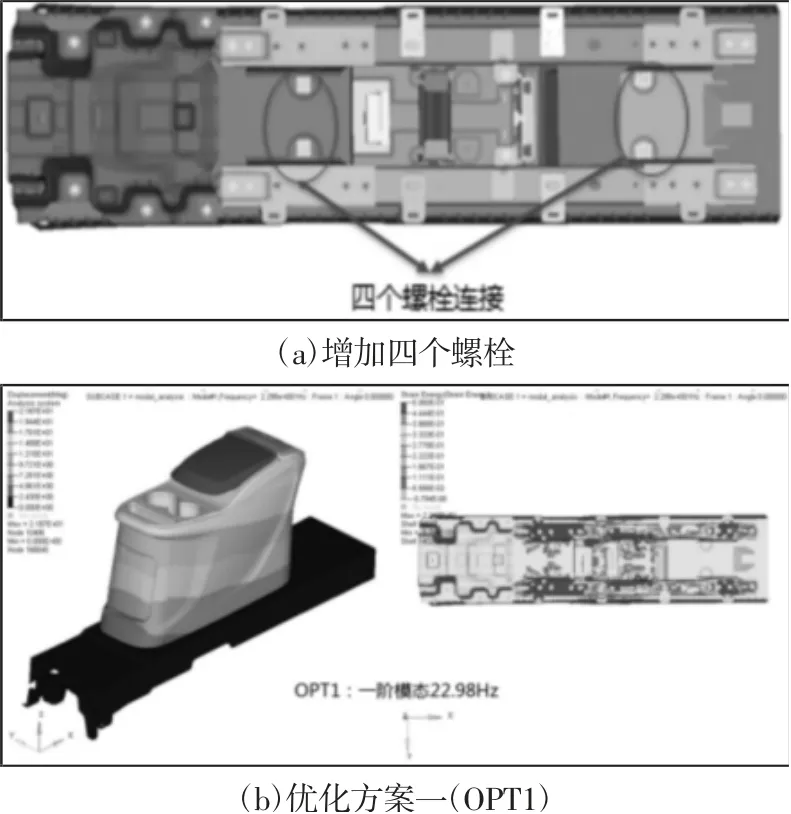

优化方案一:在基础板模型BASE 基础上,将副仪表板下图所示部位增加四个螺栓连接,对其进行紧固处理,如图6(a)所示。优化方案OPT1,如图6(b)所示。对副仪表板实施优化方案一后,副仪表板整体模态为22.98Hz,提升0.22Hz。

图6 增加四个螺柱优化方案(一)Fig.6 Optimization Scheme of Adding Four Studs(1)

(2)通过分析副仪表板结构,根据机械设计原则发现副仪表板底部两侧螺钉分布位置不合理。

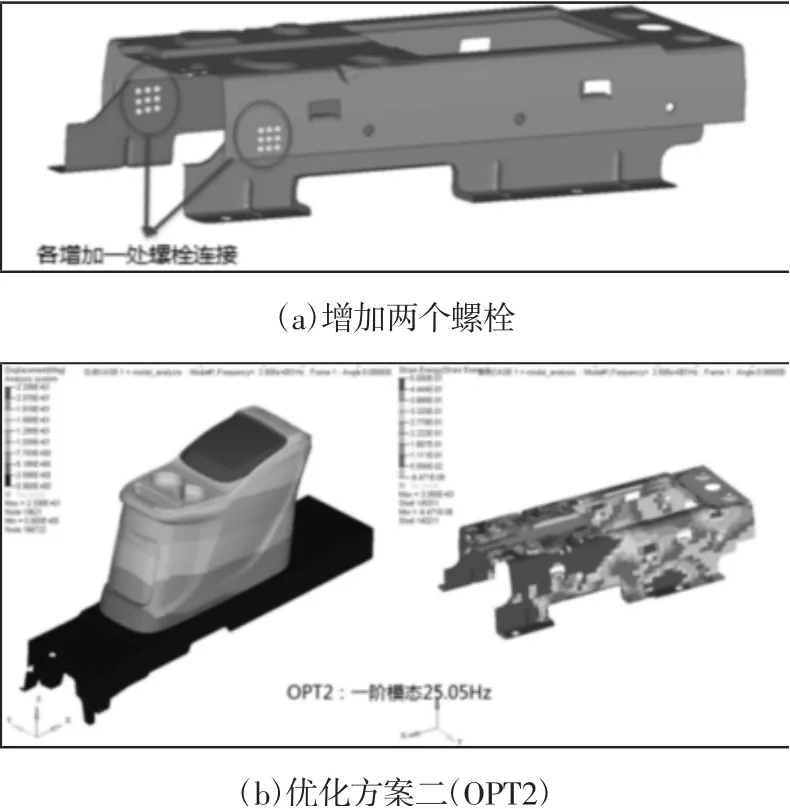

优化方案二:在优化方案OPT1 基础上,将副仪表板左右两侧各增加一个螺钉紧固,如图7(a)所示。优化方案OPT2,如图7(b)所示。对副仪表板实施优化方案OPT2 后,副仪表板整体模态为25.05Hz,提升2.07Hz,已达标。

图7 增加四个螺柱优化方案(二)Fig.7 Optimization Scheme of Adding Four Studs(2)

(3)为验证优化方案效果的可靠性,将副仪表板左右两侧原有螺钉孔前移至优化方案OPT2 中添加螺钉的相应位置,如图(8)所示。优化方案CASE1,如图8(b)所示。副仪表板整体模态为24.66Hz,提升1.90Hz,方案有效,为节省成本可取代OPT2。

图8 螺柱前移验证优化方案Fig.8 The Stud Forward Movement Verifies the Optimization Scheme

(4)为了研究副仪表板产生异响的原因,根据基础版模态振型我们猜想卡扣的刚度可能是导致副仪表板整体模态偏低的原因之一。为此,将卡扣卡接通过RBE3+CBUSH+RBE3 单元模拟修改为RBE3+RBE2+RBE3 单元模拟(优化方案四),其它条件不变,并对其实行上述优化方案后副仪表板模态已达标,其相应的模态振型图,如图9 所示。综合考虑经济性、有效性、可实施性以及可靠性,对副仪表板整体模态提出以上四种优化方案中,优化方案OPT1、CASE1已被采用实施。

图9 模态振型及应变能图Fig.9 Mode and Strain Energy Chart

4.5 异响分析

直接异响分析研究的主要是Rattle 与Squeak 两种,这两种异响问题主要与部件之间的相对运动有关,通过瞬态响应分析,计算模型相邻部件之间的相对运动位移,结合材料兼容特性与环境,对潜在异响问题点进行分析、并及时验证及整改风险点。

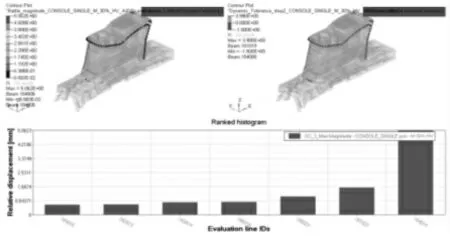

在对副仪表板进行直接异响分析之前的准备工作如下:(1)进行异响分析是在副仪表板模态达标的前提下进行;(2)根据课题需要,对相似车型的副仪表以不同车速在不同道路路况下进行实车路谱的采集。其中对副仪表板的载荷路谱激励点位置,如图10 所示。(3)根据课题提供的副仪表板内饰设计公差规范(DTS)对副仪表板内饰件间的存在异响风险的边界按照异响产生机理进行边界挑选;(4)对存在摩擦异响(Squeak)风险的内饰边界通过使用ZINS Ziegler SSP-01 材料试验机,如图11 所示。获得不同温度、湿度条件下的单个脉冲滑动位移,如图12 所示。将挑选好的DTS、材料对脉冲率、载荷路谱输入SNRD 模块中利用E_Line 建模法对副仪表板进行异响分析,经分析得出存在异响风险的边界,如图13 所示(一个区域存在Rattle 风险)。本次分析中针对存在Rattle 风险的边界对其进行DTS 下偏差调整优化,优化结果,如图14 所示。由上图优化结果可得出,副仪表板的子系统部件的间隙设计过小,设计间隙过小也是引起敲击异响的重要原因之一。

图10 副仪表板载荷路谱采集激励点Fig.10 Acquisition of Excitation Points for Console Spectrum

图11 ZINS Ziegler SSP-01 材料试验机Fig.11 ZINS Ziegler SSP-01 Material Testing Machine

图12 单个脉冲滑动位移Fig.12 Single Pulse Sliding Displacement

图13 Rattle 分析结果Fig.13 Rattle Analysis Results

图14 Rattle 优化分析结果Fig.14 Rattle Optimization Analysis Results

5 结论

从异响产生机理及原因角度出发,以某款电动SUV 的副仪表板为研究对象,对其进行了卡扣刚度试验、路谱采集试验,通过模态及模态优化分析、异响分析,最终使副仪表板整体模态达到目标值,并针对直接异响分析得出的异响风险边界提出修正风险边界DTS 的优化措施。通过对本课题研究分析得出:在新车型开发初期,运用试验法、间接与直接异响分析对副仪表板总成异响风险进行有意识的评估、预防及控制,可有效减少后期重复修改的成本和工作时间。