实测车轮六分力激励的车架疲劳寿命分析

2020-07-22吉志勇李国兴汤正浩

吉志勇,王 铁,李国兴,汤正浩

(太原理工大学车辆工程系,山西 太原 030024)

1 引言

自卸车车架是整车的重要承载基体,连接着驾驶室、车厢、液压机构和悬架系统等部件。准确预测车架的疲劳寿命,对早期车架结构设计的改进和防止疲劳破坏事故的发生都有着重要的意义[1]。车架疲劳寿命分析的常用方法是通过多体动力学模型仿真运行,提取车架的边界载荷,并结合材料属性和应力结果,对车架的疲劳寿命进行分析和预测[2-3]。一般使用实测垂向振动加速度信号作为激励来驱动动力学模型时,需要同时给定难以准确测量的振动初始条件(初始位置和速度)。而且测量振动加速度时,通常会产生漂移,通过积分获得的轮心垂向位移也存在着一定的偏差,因此使用位移激励驱动动力学模型的方法也并不理想,加之振动加速度信号的单一性,可能导致分析精度降低。

车轮六分力传感器(Six-Component Wheel Force Transducer,WFT)可以同时采集路面作用于车轮轮心处的各维力(纵向力Fx、侧向力Fy和法向力Fz,以及这些力形成的翻转力矩Mx、扭转力矩My和回正力矩Mz)[4],弥补振动加速度信号的单一性,且轮心六分力可以直接作为动力学模型的输入载荷,避免建立复杂的路面-轮胎模型,提高分析精度。

目前,利用实测车轮六分力载荷对车辆结构进行疲劳寿命分析的方法,在乘用车领域中得到了广泛的应用,而在商用车中的应用还比较少。文献[5]以某MPV 实测车轮六分力作为多体动力学模型输入,提取底盘部件安装硬点动态载荷,作为底盘部件的边界载荷输入,分析其应力并与实测应力进行对比;文献[6]以车轮六分力传感器测得的车轮行驶过程中的真实载荷为加载条件,分析汽车悬架部件受力情况;文献[7]使用车轮六分力传感器和振动加速度传感器,采集了真实路面中某乘用车主要结构的载荷谱,并对各车轮六分力数据进行了时域和频域分析;文献[8]基于道路试验测取的车轮六分力数据,提出利用悬架模型来获取车身边界载荷的方法,在降低试验成本时,提高了疲劳寿命分析的可信性。

以某重型自卸车车架的疲劳寿命分析为例。以ADAMS 中创建的自卸车整车刚柔耦合动力学模型为载体,分别以典型工地路面测取的车轮六分力和振动加速度为激励,驱动动力学模型仿真,提取车架与悬架铰接点的载荷;建立车架有限元模型,并通过惯性释放法获取其应力分布,在nCode 软件中进行车架的疲劳寿命分析。采用轮心载荷加载的半分析方法[5],对比分析车轮六分力和轮心振动激励下车架的疲劳寿命情况。分析流程,如图1 所示。

图1 疲劳寿命分析流程Fig.1 Fatigue Life Analysis Process

2 整车刚柔耦合模型建立

2.1 整车模型建立

首先使用UG 建立自卸车车架的三维模型,并将模型导入HyperMesh 软件中建立车架的有限元模型,通过模态分析生成模态中性文件(MNF)和模态结果文件(op2);然后将MNF 文件导入ADAMS View 中生成柔性体车架,并以此为基体,建立驾驶室、车厢、悬架、动力系统等部件;最后依据实际连接关系,采用相应的运动副来模拟部件与车架的连接,完成整车刚柔耦合动力学模型的建立。实际中自卸车还有许多其他的零部件,由于主要研究的是实测道路载荷对车架疲劳寿命的影响,并且为了能够提高仿真运行的速度和质量,建模时忽略掉了一些影响不大的零部件。

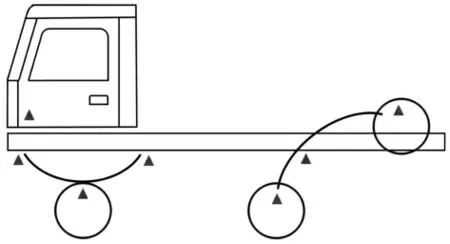

整车模型中建立了6 个简易的激振台模型,分别连接于各个车轴的轴心处,用于支撑整车模型和加载位移载荷,取代复杂的轮胎和路面模型,如图2 所示。为保证整车模型与测试车辆的一致性,试验前对测试车辆的轮胎载荷、重心位置和悬架高度等参数进行测量,并根据测量结果对模型进行调整。

图2 整车刚柔耦合动力学模型Fig.2 Rigid-Flexible Coupling Dynamics Model of Truck

2.2 模型验证

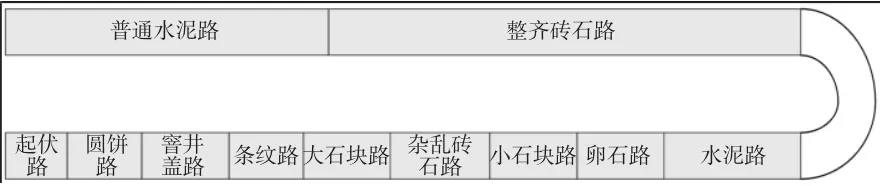

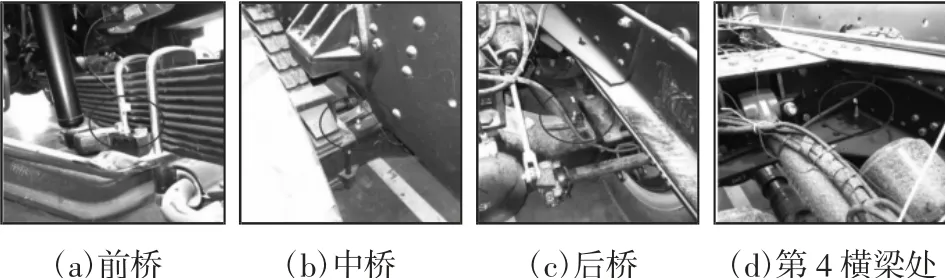

为了验证整车刚柔耦合动力学模型及参数选取的合理性,首先进行了整车试车场测试,将实测车架振动加速度值与模型仿真值进行对比。试车场实车试验的起点为左右起伏路面,车辆通过前3 种不平度较大的路面时,车速不作要求;进入平坦路面后,车辆加速并分别保持在20km/h 和30km/h 两种工况,每种车速工况重复3 次,并记录环道整圈测试数据。试车场测试道路示意图,如图3 所示。整车测试时,在前后悬架下方车轴处和车架第4 横梁的Z向对称布置振动加速度传感器。车辆右侧加速度传感器具体位置,如图4 所示。在ADAMS Vibration 模块中,通过整车模型前后悬架下方车轴处的输入通道,输入试车场测试中采集到的振动加速度信号的功率谱密度(PSD)曲线,并在车架第4 横梁处建立输出通道,输出测量点的振动加速度PSD 曲线。仿真分析与实车测试中车架第4 横梁处振动加速度PSD 曲线对比结果,如图5所示。图中,虚线为整车模型仿真分析结果,实线为试车场实车测试结果。从图中可知,仿真和实车测试所得车架振动加速度PSD曲线在频率上非常接近,且在趋势上有较好的一致性,从而验证了整车刚柔耦合动力学模型的可信性。

图3 试车场测试道路示意图Fig.3 Test Road Map of Proving Ground

图4 单侧加速度传感器位置Fig.4 Unilateral Acceleration Sensor Location

图5 整车仿真与试验加速度PSD 曲线对比Fig.5 Vehicle Simulation and Experimental Acceleration PSD Curve Contrast

3 道路载荷数据采集

3.1 车轮六分力传感器

车轮六分力传感器主要由弹性体和信号传输系统两部分构成。传感器弹性体的外环和内环分别通过螺栓连接于车轮轮辋和轮毂上。车辆运行时,车轮的各维载荷都能够通过该弹性体准确测出,并通过信号传输系统输送到数据采集仪。传感器弹性体安装结构,如图6 所示。

图6 传感器弹性体安装结构Fig.6 Mounting Structure of Sensor Elastomer

3.2 传感器布置

为了对比分析车轮六分力和轮心振动激励下车架的疲劳寿命情况,实车试验采集数据时,在试验车前轴安装车轮六分力传感器,悬架下方车轴处、悬架与车架铰接处以及车架上布置振动加速度传感器。由于六分力传感器具有特殊的安装要求,试验中自卸车中后轴车轮未能安装六分力传感器。加速度传感器布点以红色三角标记,车轮六分力传感器以蓝色WFT 简称标注,如图7所示。

图7 车轮六分力传感器与加速度传感器测点布置Fig.7 Six-Component Wheel Force Transducer and Acceleration Sensor Measuring Point Arrangement

3.3 典型工况路面载荷采集

综合考虑重型自卸车的使用特点和行驶路况,试验选择在一段比较典型的工地路面进行。试验车速为(15~20)km/h,重复测量3 次,并记录车轮六分力传感器和加速度传感器采集的数据。典型工地路面中的实车载荷采集试验过程,如图8 所示。

图8 典型工地路面中的实车路面载荷采集Fig.8 Real Road Pavement Load Collection in Typical Site Pavement

3.4 载荷数据处理

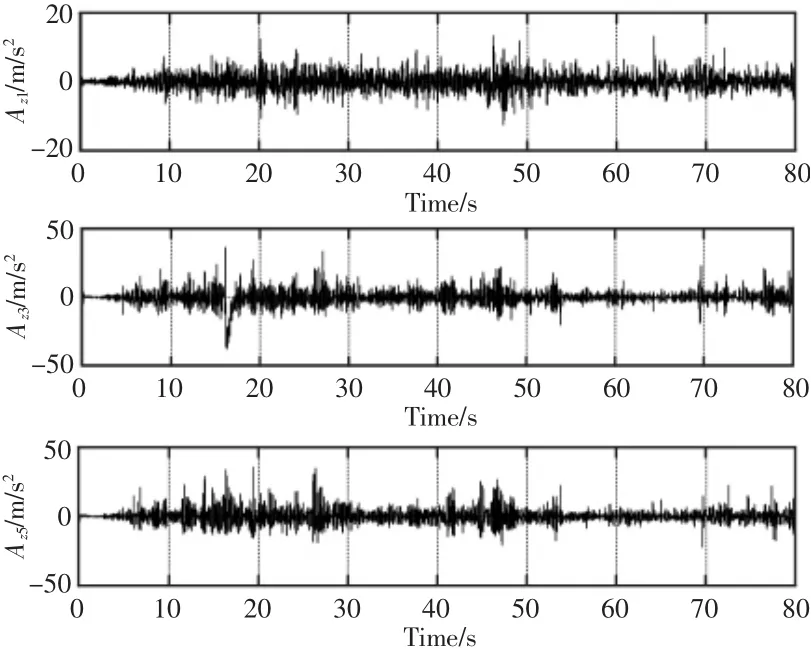

经过对比分析试验采集的各组数据,最终选择第2 组,并截取其中具有代表性的一段数据作为动力学模型仿真分析的输入载荷。时域振动加速度值经过两次频域积分转换成相应的时域位移值,以位移载荷的形式加载到整车动力学模型中。试验采集到的左前轮六分力载荷谱以及前中后轴左侧振动加速度载荷谱,如图9~图10 所示。前中后轴左侧振动加速度时域值经过两次频域积分后得到的位移载荷谱,如图11 所示。

图9 左前轮轮心六分力数据Fig.9 The Six-Component Force Data of Left Front Wheel Center

图10 前中后轴左侧时域振动加速度数据Fig.10 The Left Time-Domain Vibration Acceleration Data of Each Axle

图11 前中后轴左侧时域位移数据Fig.11 The Left Time-Domain Displacement Data of Each Axle

4 动态载荷提取

经过验证的动力学模型可用于提取动态载荷。所研究的自卸车为(6×4)后桥平衡轴式,提取载荷的连接点分别为前桥左右钢板弹簧的4 个吊耳处和平衡轴与车架左右纵梁的2 个连接处。根据载荷提取点的数量及位置,在ADAMS 模型中建相应的输出通道。模型载荷输入分别为以下两种方式:(1)前轴左右车轮轴心处输入实测车轮六分力载荷,中、后轴左右车轮轴头处输入实测振动加速度积分后得到的位移载荷历程,输出为各连接点载荷历程。车架左侧各连接点动态载荷提取结果(图略)。(2)前、中、后轴左右车轮轴头处输入均为实测振动加速度积分后得到的位移载荷历程,输出为各连接点载荷历程。车架左侧各连接点处动态载荷提取结果(图略)。

5 车架疲劳寿命分析与对比

5.1 材料的疲劳特性

疲劳寿命是指部件在疲劳失效发生前承受的应力或应变的循环作用次数N。由于车架受到的应力水平偏低,且属于高周疲劳,则采用Miner 线性累积损伤理论进行疲劳寿命估算[9]。车架材料为WS700 钢,其性能参数,如表1 所示。依据材料性能参数,在nCode 标准S-N 曲线库中获取其S-N 曲线。

表1 WS700 钢S-N 曲线主要参数Tab.1 The Main Parameters of WS700 Steel S-N Curve

5.2 车架疲劳寿命仿真分析

在获得疲劳载荷谱、单位载荷应力结果、材料属性之后,使用nCode 软件进行疲劳寿命计算,分析车轮六分力载荷和振动加速度载荷激励方法对车架疲劳寿命预测结果的影响,并同实际使用过程中的车架损伤情况进行对比,使仿真分析方法的合理性得到验证。

(1)车轮六分力载荷激励作用下车架疲劳寿命分析

车架疲劳寿命较短的部位发生在车架第3 横梁下翼面和纵梁上下翼面,且危险点呈对称形式分布,最小疲劳寿命为1.241×106次,每次循环表征的行驶里程为0.44km,故其安全行驶距离为55.1 万公里。

(2)车轴振动加速度载荷激励作用下车架疲劳寿命分析

车架疲劳寿命较短的部位发生在车架第3 横梁下翼面和纵梁上下翼面,且危险点呈对称形式分布,最小疲劳寿命为4.236×105次,每次循环表征的行驶里程为0.44km,故其安全行驶距离为18.8 万km。

两种激励作用下车架疲劳危险区域一致,且危险区域的分布情况与厂商提供的实际使用过程中车架开裂统计结果(即车架第3 横梁附近)一致,表明车架疲劳寿命分析的边界载荷提取完整,且分析的设置和结果合理。整车设计要求行驶里程为60 万公里,车轴振动加速度载荷激励作用下,车架疲劳寿命预测的安全行驶距离远远小于设计里程,而车轮六分力载荷激励作用下,车架疲劳寿预测的安全行驶距离接近于设计要求。这是因为路面作用于车轮并传递到车架的动载荷包含垂直力、纵向力和侧向力,以及这些力形成的力矩[10],且载荷的各分量间存在着复杂的耦合关系。而垂直载荷只是路面通过轮胎作用于车架的主要激励,仅以实测垂直振动表征路面对车辆的激励作用,会遗失其余载荷分量对车架的作用,导致放大垂直载荷对车架的作用,造成车架疲劳寿命分析结果的误差。车轮六分力传感器可以全面地采集路面作用于车轮上各个维度的力,并将其完整的复现到动力学模型中,逼近于真实路面的边界载荷,有助于虚拟样机重现实际道路运行的过程,提高疲劳寿命分析的精度和可信性。

6 结论

提出的基于实测车轮六分力载荷激励的自卸车车架疲劳寿命分析结果与该车架的实际损伤统计结果比较吻合,为商用车辆结构更为准确的疲劳寿命预测提供借鉴。(1)车轮六分力传感器可以更加全面地采集路面作用于车轮上各个维度的力,并将其完整的复现到动力学模型中。因而采用车轮六分力载荷加载的半分析方法,可提高疲劳寿命预测的精度和可信性。(2)基于振动加速度激励的车架疲劳寿命分析方法,可以较为准确地预测疲劳危险区域,但是寿命预测仍然存在较大的偏差。