某轿车复合材料座椅骨架轻量化研究

2020-07-22宋增峰赵晓昱

宋增峰,赵晓昱

(上海工程技术大学汽车工程学院,上海201620)

1 引言

汽车轻量化技术对降低燃油消耗、提升新能源汽车续航里程起到巨大作用。资料表明,每减少10%的汽车自重,可减少5%的油耗,甚至可减少到20%的燃油消耗[1]。当前,采用轻质材料替换金属材料已经成为轻量化的主流设计方法,在众多轻质材料中,碳纤维增强复合材料(CFRP)[2]由于具有高比强度、高比模量的特点,加上其优良的可设计性,在轻量化领域应用越来越多。而现代轿车的座椅是由坐垫、靠背、靠枕、骨架、悬挂和调节机构等组成[3],其骨架部分一般都是由金属材料制成,重量大且舒适性较低。所以,利用复合材料代替传统金属材料,减轻座椅的重量并提高其舒适性就显得意义重大。

最近几年,企业推出了碳纤维与工程塑料混合设计的轻量化汽车座椅靠背“CAMISMA”,此靠背骨架不仅可使座椅保持与以往座椅相同的强度,同时还可以减轻约40%重量;国内学者研究了碳纤维材料替换汽车后排金属座椅骨架的方案,根据碳纤维层合板铺层设计原则,建立了碳纤维(CFRP)座椅骨架模型,利用有限元软件模拟行李箱碰撞,与原金属座椅骨架试验数据进行对比,从最后结果对比中可以看出,CFRP 材料的座椅骨架强度高于金属座椅,而且其质量减轻了约40%[4];采用长纤维复合材料(LFT)替换金属,采用拓扑优化方法分析座椅骨架的重点设计区域和传力路径,得到了长纤维复合材料的座椅骨架新结构[5];国外学者研究考虑了由形状记忆复合面板形成的复合夹芯板结构和由形状记忆树脂产生的刚性泡沫芯设计形状记忆复合跑车式座椅的方案,测量和讨论所需的力和总变形量[6];开发了由X 型钢框架加固的聚合物基复合材料(PMC)制成的汽车座椅框架结构,以低成本降低重量,使用有限元分析(FEA)设计分析框架结构,并与冲击试验进行比较,以验证制造后的结构安全性[7]。

基于前人的研究成果,利用数值仿真分析的方法计算汽车座椅各性能参数,根据等刚度设计理论,构造复合材料座椅材料体系;并对复合材料座椅进行模态分析,研究其基本的振动舒适性。

2 原金属座椅模型静强度分析

2.1 汽车座椅静强度试验法规

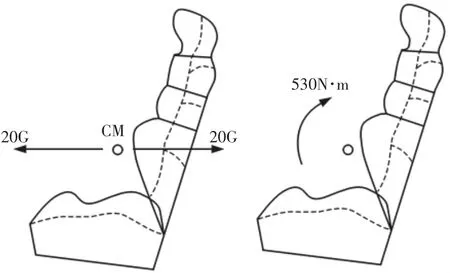

世界各个国家,都对座椅静强度提出了法规要求。美国的FMVSS207 对汽车座椅静强度要求做出了规定,ECE 法规是欧洲人在参照美国法规的基础上,结合欧洲自身特点建立的一套比较完整的法规。同样的,我国的国家法规GB18053-2006《汽车座椅、座椅固定装置和头枕强度要求和试验方法》也是在ECE 法规的基础上,结合我国的具体国情制定的一套法规,座椅静强度法规要求与ECE 基本一致。在国家标准中规定,沿座椅总成质心,分别施加向前、向后的水平载荷,载荷大小为座椅质量的20 倍,载荷作用持续时间为0.2s,如果座椅在承受载荷作用的过程中,座椅不与车体发生分离,座椅骨架、座椅调节装置和固定装置均不发生失效,则座椅符合法规要求。汽车座椅靠背强度同样是一个基本的技术参数,ECE-R17 法规与美国的FMVSS207 法规基本一致,但ECE-R17 法规要求的翻转载荷更大,它要求围绕座椅R 点对座椅靠背施加一个大小为530N·m 的扭矩[8-9],座椅若能承受上述载荷,而且不发生座椅连接件和固定件的破坏,则认为座椅符合法规要求。我国的国家标准GB15083-2006 也做出了与ECE-R17 一致的规定(座椅加载方式,如图1 所示)。

图1 座椅静强度试验加载示意图Fig.1 The Loading Diagram of Seat Static Strength Test

2.2 座椅骨架静强度分析结果

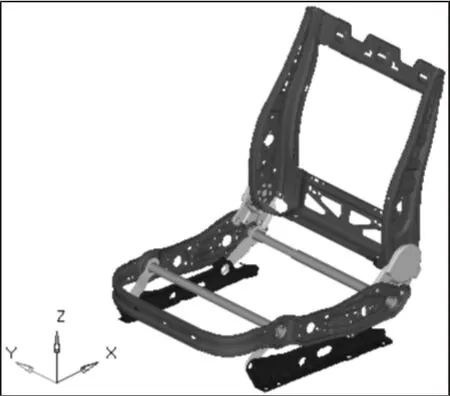

使用某款轿车前排座椅的三维模型,建立有限元分析模型[10],如图2 所示。通过测量,此次试验采用的座椅总成质量为18.66kg,在仿真过程中施加的水平载荷大小为3657N。经资料记录,此座椅骨架大部分采用的材料为钢材,型号为Q235,部分部件采用的材料为304 不锈钢,还包含少量铝合金材料(6061)。

图2 座椅骨架有限元模型Fig.2 Finite Element Model of Seat Skeleton

利用HyperWork 软件对座椅总成静强度进行分析,得到座椅各个方向的主应力和应变结果如下:金属座椅沿X轴方向的主应力σ1=164.8MPa,主应变ε1=6.87×10-4;沿Y轴方向的主应力σ2=176.2MPa,应变ε2=7.35×10-4;沿XY方向的剪切应力τ12=44.59MPa,剪应变γ12=5.52×10-4。

对于所有的材料,都存在沿主轴1,2,3 方向的应力-应变关系,用矩阵形式表示如下:

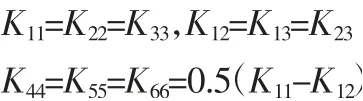

式中:{σ}—应力向量,它包含了6 个应力分量(3 个法应力和三个剪应力);{ε}—应变向量,它包含了6 个应变分量(3 个法应变和三个剪应变);[K]—刚度矩阵,它包含了6×6=36个刚度系数。各向同性材料中每一点在任意方向上的弹性特性都相同,所以刚度系数有如下关系:

独立的刚度系数只有两个,这与各向同性材料中广义虎克定律中只有两个独立弹性常数的结论完全一致[11]。各向同性材料的三维刚度矩阵为:

由计算结果得到座椅的三维刚度矩阵为:

应用同样的方法对座椅靠背强度进行分析,得到座椅各个方向的主应力和应变结果如下:金属座椅沿X轴方向的主应力σ1=162.6MPa,主应变ε1=7.06×10-4;沿Y轴方向的主应力σ2=155.1MPa,主应变ε2=7.05×10-4;沿XY方向的剪应力τ12=92.11MPa,剪应变γ12=1.14×10-3。同理得到靠背静强度分析的三维刚度矩阵如下。

3 座椅骨架复合材料体系构建

3.1 座椅骨架铺层分析

由于汽车座椅坐垫骨架主要承受垂向压力,靠背骨架主要承受前后压力,因此,在铺层设计中必须要有0°和90°的铺层存在,这两种铺层主要用来满足座椅骨架的刚强度要求;汽车的行驶工况复杂,若发生紧急刹车或者碰撞等事故,座椅骨架与人体和支撑件之间会发生巨大的剪切作用,为了克服这种剪切作用,保证座椅的可靠性,设计中需要±45°铺层存在;为了避免层合板出现拉-弯耦合和弯-扭耦合效应,防止层合板出现翘曲变形,把层合板设计为对称铺层,且铺层满足定向原则,铺层中只含有以上4 种铺层角度,该铺层方式称为准各向同性铺层[12]。铺层原则中虽然要求最外层应尽量铺设为±45°层,但此处难以直接对铺层顺序进行合理确定,因此首先确定以下3 种铺层方式:(1)[0/45/-45/90]s,铺层组数m未确定,座椅骨架预设铺层单层厚度为0.2mm;(2)[0/45/90/-45]s,铺层组数m未确定,座椅骨架预设铺层单层厚度为0.2mm;(3)[0/90/45/-45]s,铺层组数m未确定,座椅骨架预设铺层单层厚度同样为0.2mm。以上为3 种初步设定的铺层方式,接下来需要对各种方式的铺层组数进行确定,得到最后的总厚度和最佳铺层顺序。

3.2 层合板设计

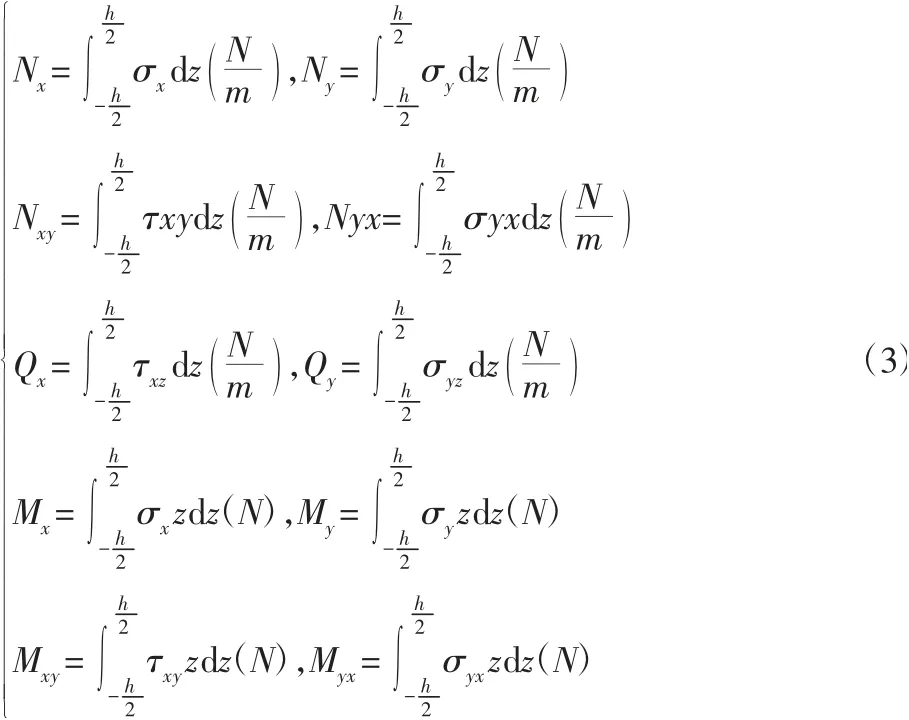

从层合板中抽取一个单元体,作用于层合板上的合力和合力矩是沿着层合板厚度积分各单层上的应力而得到的。将这些内力定义在单位宽度上则得:

然后将沿厚度变化的方程代入,在确定载荷条件下,把中面应变从每一层的积分号中提取出来,故有:

将其简化为如下矩阵:

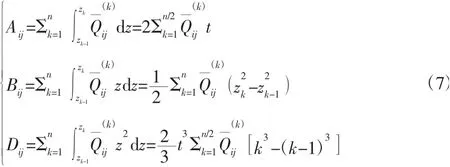

式中:[A]—联系面内力与中面应变的面内刚度矩阵;[D]—联系弯曲率、扭曲率和弯扭内力,称为弯曲刚度矩阵;[B]—联系面内应变与弯扭内力,称为耦合刚度矩阵。它们的计算公式如下所示:

由于采用准各向同性铺层方式,根据其特点知,Bij=0,D16≈0,D26≈0,即此种铺层方式不存在拉-弯之间的耦合效应。所以接下来在对三种铺层方式的选取中,忽略耦合刚度Bij的影响,只考虑面内刚度和弯曲刚度对层合板性能的影响。

通过对多种碳纤维材料的试验性能对比,最终选择复合材料T300/环氧914[14]。对三种铺层方式的刚度矩阵进行计算,每一种铺层方式都分别计算了4 组铺层数,计算结果,如表1 所示。

表1 每组铺层的计算结果Tab.1 Calculation Results for Each Set of Plies

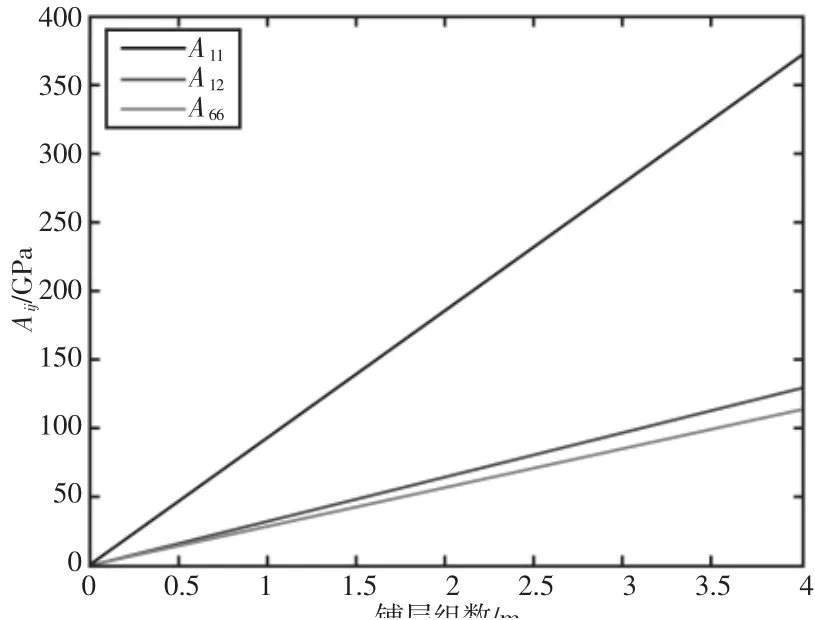

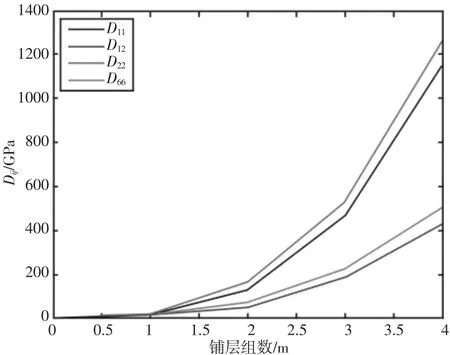

从表格中我们可以看出,当铺层组数m相同时,三种铺层方式的面内刚度系数Aij并未发生变化,说明三种铺层方式对层合板的面内刚度系数并无影响[13]。但是弯曲刚度系数发生了较大变化,从表格中我们可以得出,当铺层组数m相同时,[0/90/45/-45]s铺层的弯曲刚度系数Dij普遍要大于[0/45/-45/90]s 和[0/45/90/-45]s 两种铺层,尤其是纤维轴向刚度系数D11和抵抗剪切破坏的刚度系数D12和D66,虽然D22值略小于其他两种铺层,但其整体性能要高于其他两种铺层,所以在综合考虑层合板性能,满足节省原材料的原则下,最后选择[0/90/45/-45]s 铺层方式作为层合板的设计方式。铺层顺序选定以后,就要对铺层层数进行分析。在前通过对金属座椅的刚强度分析,我们得到了金属座椅的刚度矩阵,接下来以金属座椅的刚度矩阵作为参考,选取复合材料层合板的铺层厚度。选定的铺层方式为[0/90/45/-45]s,根据计算得到层合板面内刚度系数和弯曲刚度系数,分析得到铺层组数m和刚度系数的关系,如图3、图4 所示。

图3 铺层组数与面内刚度系数的关系Fig.3 Relationship Between Ply Groups and In-Plane Stiffness Coefficient

图4 铺层组数与弯曲刚度系数的关系Fig.4 Relationship Between Ply Groups and Bending Stiffness Coefficient

从分析中我们可以得到铺层组数与面内刚度系数成正比例关系,与弯曲刚度系数大致成三次方关系。根据前文中我们对金属座椅的刚强度分析结果,以此为参考进行复合材料层合板的厚度选取,选取在理论上满足刚度条件且最节省材料的m=3 铺层组数。

4 复合材料座椅骨架分析

4.1[0/90/45/-45]s 铺层方式分析

在复合材料座椅骨架设计中,座椅靠背骨架上下和左右横梁使用碳纤维层合板一体化成型设计,坐垫骨架左右横梁和前横梁也为碳纤维层合板一体化成型设计,其他支撑以及连接部件仍采用金属材料。我们已经得到了单层板的材料参数以及物理参数,铺层组数取m=3,单层厚度为0.2mm,总铺层厚度为4.8mm。分析结果,如图5 所示。由分析结果可知,在两个试验下该方案的最大应力值分别为179.8MPa 和186.4MPa,这与金属座椅分析得到的应力值非常接近,说明该方案的铺层方式最为合理,这验证了前文中通过理论计算得到的结果。因此最终的铺层方式选为此方案。

图5 座椅总成强度和靠背强度应力分析云图Fig.5 Stress Analysis Cloud Picture of Seat Assembly Strength and Backrest Strength

4.2 层合板强度校核

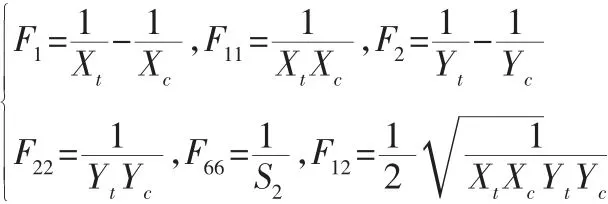

复合材料层合板强度校核理论众多,蔡-吴(Tsai-Wu)张量准则综合了多个强度准则的特性,比其他强度准则更加完善,使用条件不受限制,因此采用蔡-吴张量准则来进行层合板强度校核。其校核公式为:

其中,应力空间强度参数的求解公式为:

由试验测得复合材料T300/环氧914 的各失效参数为:Xt=1600MPa,Xc=1000MPa,Yt=40MPa,Yc=220MPa,S=80MPa。把失效参数以及求得的层合板各轴应力带入蔡-吴张量准则,得:

其计算结果为0.476,该值远远小于1,说明层合板强度是符合工况要求的,但为了防止各单层发生破坏而引起层合板失效,还需要对应力最大单层进行强度校核。

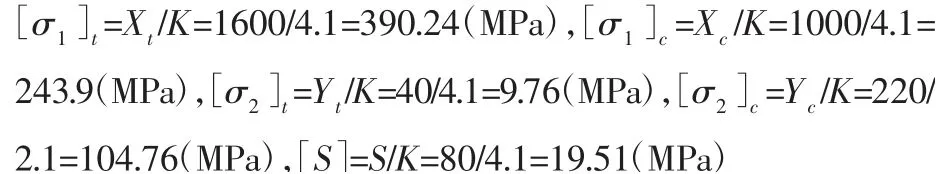

在对应力最大单层板进行强度校核之前,需要确定单层板的安全系数和许用应力值大小。结构设计中,要想保证结构能安全可靠的工作,又考虑经济性,要求质量小、成本低,就要在保证安全的前提下尽可能降低安全系数。根据座椅设计中安全系数的选取原则,此处分别选取6 个材料的安全系数作为总的安全系数的参数,最后得到总的安全系数K=4.1。安全系数确定以后,需要对许用应力值进行计算。许用应力值的确定式如下:

许用应力=强度极限/安全系数≥工作应力

求得材料许用应力为:

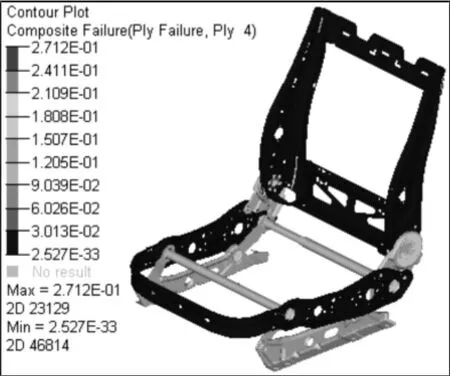

由分析得知应力最大的单层为第4 层铺层,经校核得到第4单层的失效指数仅为0.27<1(分析结果,如图6 所示),其材料的工作应力值小于许用应力值,单层板未发生失效。

图6 复合材料座椅骨架失效指数Fig.6 Failure Index of Composite Seat Frame

5 复合材料座椅骨架模态分析

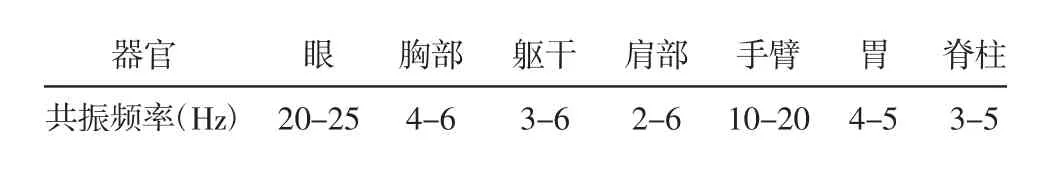

汽车座椅的共振主要包括两个方面:(1)座椅与其他结构之间的共振,主要为汽车发动机;(2)座椅与人体各器官之间的共振[15]。使用的原金属座椅模型对应车型怠速工况时的发动机激励约为21Hz,在汽车座椅设计中,一般要求座椅骨架的共振频率高于汽车发动机激励频率3Hz 左右,所以复合材料座椅骨架共振频率需大于24Hz。

人体由各个器官组成,可以简化为一个自由振动系统,存在自身的振动频率。人体的各个器官都有各自的共振频率,其中眼、胃、躯干、脊柱等主要人体器官对振动非常敏感,当座椅与这些器官产生共振时,乘员就会出现晕眩、恶心等症状,严重时甚至会损伤人体器官。人体各主要器官的共振频率,如表2 所示。

表2 人体各主要器官共振频率Tab.2 Resonance Frequency of Human’s Main Organs

从表中我们可以看出,眼部的共振频率是所有主要器官中最高的,达到了(20~25)Hz。因此汽车座椅的共振频率需要在25Hz以上,这样才能避免座椅与人体产生共振,这是对汽车座椅舒适性的基本要求。

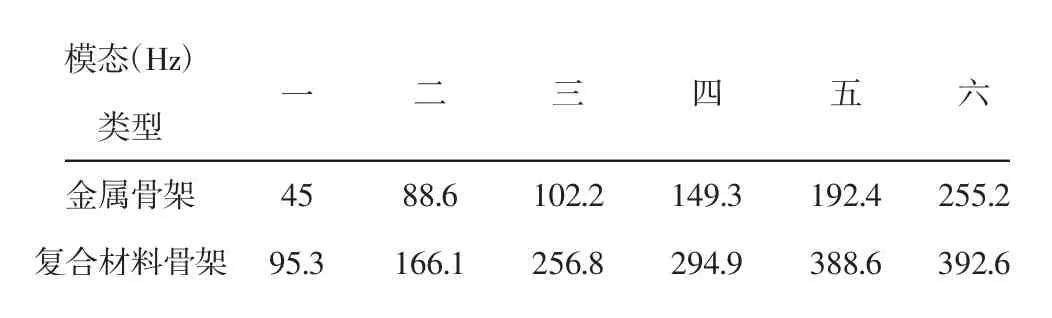

为保证分析结果的可靠性,对复合材料座椅骨架进行模态分析时,模型分析工况完全按照试验工况进行模拟,包括边界条件设置和座椅骨架各零部件的位置调整。文章求解了座椅骨架的前六阶模态,并且提取了每阶振型所对应的振动频率,为了更好的分析复合材料座椅骨架的共振性,查找了原金属座椅的试验模态数值,两组数据的对比,如表3 所示。

表3 座椅计算模态与试验模态数据对比Tab.3 Comparison Between Seat Calculation Modal Data and Experimental Modal Data

从分析中可以得到,原金属座椅骨架的试验频率都高于人体和发动机的共振频率,而复合材料座椅骨架的模态频率更高,是金属座椅骨架频率的2 倍左右,因此在复合材料座椅骨架等刚度设计完成以后,座椅并不会发生共振。

6 结论

利用复合材料层合结构等刚度设计理论,对座椅靠背骨架和坐垫骨架进行铺层设计分析,发现不同铺层方式对结构性能影响很大,[0/90/45/-45]s 铺层适用于汽车座椅结构,并且满足法规强度要求,铺层组数m在满足工况要求的前提下应尽量减少;通过模拟分析座椅骨架模态试验,发现该复合材料座椅低阶振动频率要高于金属座椅的振动频率,是金属座椅骨架频率的2 倍左右。最后测得该轻量化座椅模型比金属座椅重量减少34.5%,实现了轻量化目的。