动态错流过滤回收木质素时旋转附件压力仿真研究

2020-07-21吴俊飞赵文捷

□ 吴俊飞 □赵文捷

青岛科技大学 机电工程学院 山东青岛 266061

1 研究背景

回收制浆黑液中难降解的大分子物质木质素,是解决造纸工业污染环境的根本问题[1-3]。当前,膜分离、电絮凝等技术在处理制浆黑液与大分子物质木质素回收再利用的过程中得到了国内外技术人员的关注与青睐[4-5]。膜分离技术通过不同切割分子量的膜,不仅能够除硅降黏,而且可以使制浆黑液得到一定程度的浓缩,将大分子量的木质素与小分子量的糖类及有机物分开,进而获得含有分子量分布均匀、结构单一的木质素的制浆黑液[6-7]。然而,随着分离时间的增加,滤饼的形成增大了过滤阻力。采用错流膜分离最大的特点就是旋转附件叶片或圆盘带动液体对膜表面产生高剪切力[8],减小滤饼造成的过滤阻力,从而提高过滤效率,延长膜的使用寿命[9]。

综合国内外膜分离制浆黑液中木质素的研究,动态错流过滤过程中旋转附件具有一定的转速,会受到来自黑液的压力,压力的大小与旋转速度、附件半径息息相关。对此,笔者应用Fluent计算流体动力学软件对错流过滤回收木质素时旋转附件叶片和圆盘所受的压力进行数值模拟[10],研究在不同转速、相同跨膜压差下,叶片和圆盘在过滤过程中所受压力的变化,分析所受压力随叶片、圆盘径向距离的变化趋势。所做研究可以为叶片或圆盘错流过滤设备的优化提供了技术参考。

2 数值模拟前处理

数值模拟之前,建立过滤腔室几何模型。在建立叶片及圆盘过滤腔室几何模型过程中,严格按照试验设备的尺寸建立过滤腔室三维模型。过滤腔室的宽度为137 mm,过滤腔室的厚度为30 mm。旋转附件为叶片和圆盘,叶片和圆盘与膜之间的间隙为15 mm,叶片和圆盘的直径为128 mm。叶片式动态错流过滤腔室三维模型如图1所示。

▲图1 叶片式动态错流过滤腔室三维模型

创建三维模型后,建立计算模型。将叶片和圆盘作为动区域,将过滤腔室内制浆黑液作为静区域,另外在过滤腔室的出口附近建立一个多孔介质区域。将三维模型导入ANSYS Workbench软件,进行网格划分,对上述三个区域的网格进行细化。检查生成网格的质量,平均网格质量为0.82,网格质量合格。过滤腔室模型网格划分如图2所示。

▲图2 过滤腔室网格划分

网格划分后对几何边界类型进行设置,包括壁面、进口、出口、静区域、动区域、膜区域。将入口边界设置为压力入口,将出口边界设置为压力出口。过滤腔室模型几何边界类型设置如图3所示。

▲图3 过滤腔室模型几何边界类型设置

在对过滤腔室进行数值模拟之前,需要设置模拟的边界条件。求解方式选择压力基隐式求解法,选用RNGk-ε湍流模型,近壁处理选用标准壁面函数。制浆黑液的密度为1 098 kg/m3,黏度为5.85 Pa·s。转速分别设定为300 r/min、800 r/min,入口压力为0.1 MPa,滤液出口压力为零。多孔介质的渗透性、介质厚度及压力阶跃因数由式(1)、式(2)得到。

(1)

(2)

式中:u为液体通过滤层的速度;B为过滤介质渗透性;C2为压力阶跃因数;ΔP为跨膜压差;μ为制浆黒液黏度;C为定值,在此取C=0.98;Ap为膜孔总面积;Af为过滤介质总面积;L为过滤介质厚度。

3 结果分析

3.1 叶片与圆盘压力变化

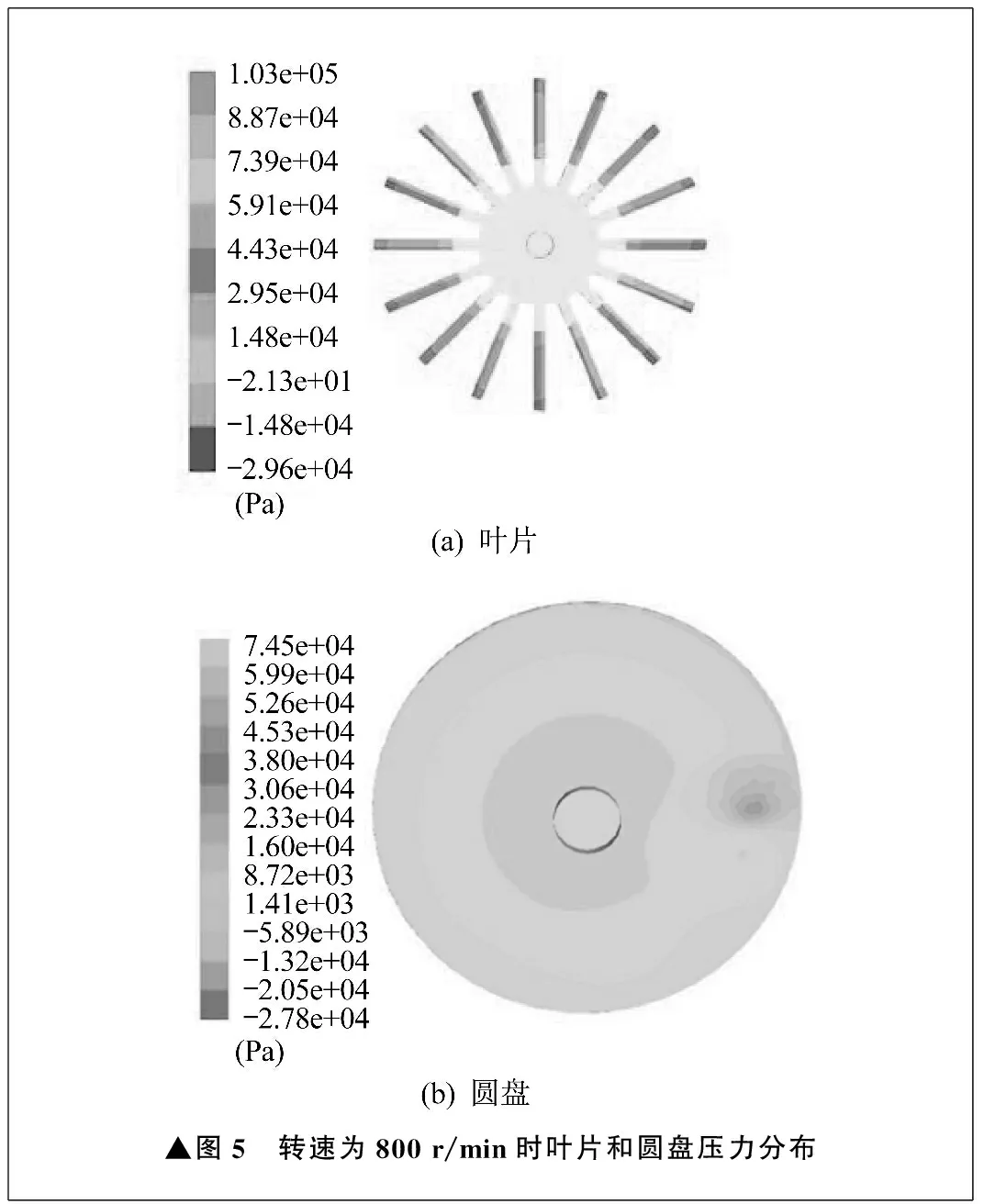

分离过程中,转速为300 r/min时制浆黑液对叶片的最大压力为7.75×104Pa;而转速为800 r/min时,最大压力为1.03×105Pa,是前者的1.3倍左右。另一方面,转速为800 r/min时制浆黑液对圆盘的最大压力为7.45×104Pa,而转速为300 r/min时最大压力为6.74×104Pa。转速为300 r/min、800 r/min时叶片和圆盘的压力分布分别如图4、图5所示。

由图4和图5可以看出,无论是叶片还是圆盘,所受压力最大的位置均为半径处。在相同转速、相同跨膜压差的条件下,叶片所受压力明显大于圆盘。

▲图4 转速为300 r/min时叶片和圆盘压力分布

▲图5 转速为800 r/min时叶片和圆盘压力分布

3.2 压力与叶片和圆盘径向距离关系

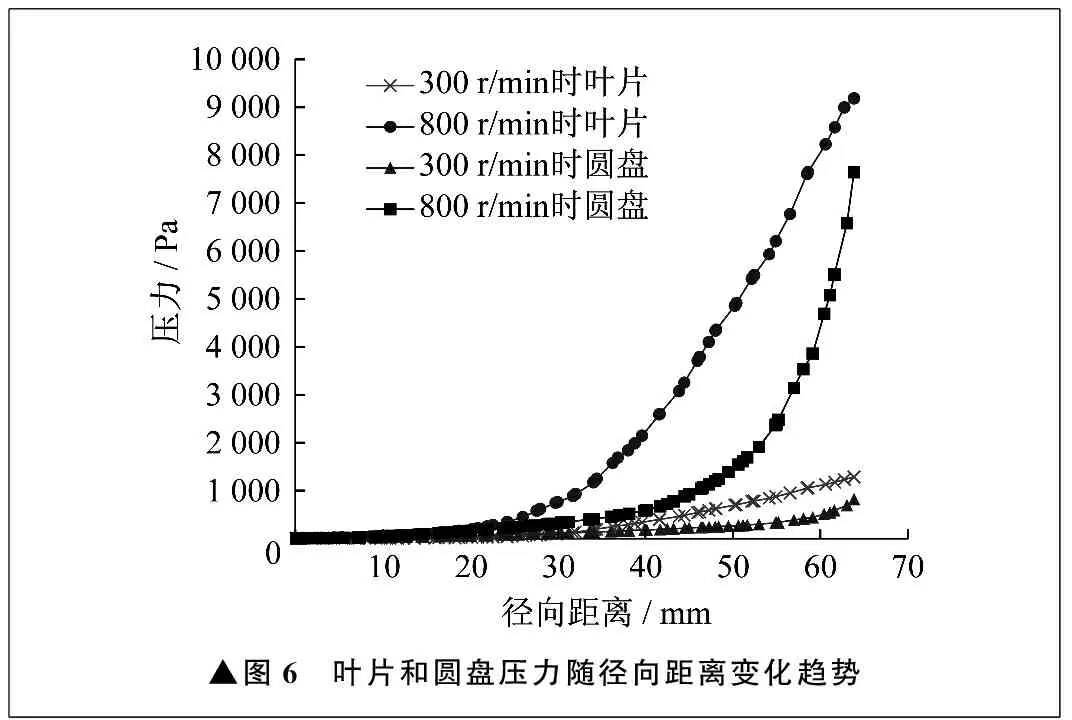

对过滤腔室内叶片和圆盘所受压力进行对比,分析叶片和圆盘所受压力随径向距离的变化趋势,如图6所示。无论是叶片还是圆盘,在转速为800 r/min和300 r/min时,所受压力都随径向距离的增大而增大,在径向距离为64 mm,即半径时达到最大值。当转速为800 r/min,叶片和圆盘的径向距离小于25 mm时,叶片和圆盘所受压力几乎相同。当径向距离大于25 mm时,叶片所受压力明显大于圆盘所受压力。当径向距离为64 mm时,叶片所受压力比圆盘所受压力大38%。当转速为300 r/min,且叶片和圆盘的径向距离小于30 mm时,叶片和圆盘所受压力几乎相同。当径向距离大于30 mm时,叶片所受压力大于圆盘所受压力。当径向距离为64 mm时,叶片所受压力比圆盘所受压力大15%。换言之,在相同转速下,叶片所受压力大于圆盘所受压力。随着使用时间的增加,设备可能会出现老化、腐蚀,导致旋转附件断裂,进而使使用寿命缩短。

4 结束语

笔者对动态错流回收木质素时旋转附件叶片和圆盘所受的压力进行对比,分析了压力随叶片和圆盘径向距离的变化趋势。在转速为300 r/min时,叶片和圆

▲图6 叶片和圆盘压力随径向距离变化趋势

盘所受压力明显小于转速为800 r/min时所受压力。叶片和圆盘所受压力随径向距离的增大逐渐增大,在其半径处达到最大。在相同转速、相同跨膜压差条件下,叶片所受压力明显大于圆盘。随着设备老化与腐蚀,叶片的使用寿命可能会短于圆盘。