TC4钛合金大进给铣削参数优化试验

2020-07-21边洪录王子铭

□ 边洪录 □王子铭 □李 勋

1.中国空间技术研究院北京卫星制造厂有限公司 北京 1000942.北京航空航天大学 机械工程及自动化学院 北京 100191

1 优化试验背景

钛合金以良好的综合性能,被广泛应用于现代化武器制造、航空航天、船舶制造、石油化工等领域[1-2]。现代主流三代战斗机中,钛合金使用量为20%左右,如法国幻影2000、俄罗斯苏-27ck等[3]。更先进的四代战斗机,如美国F22隐身战斗机,钛合金使用量达到45%[4]。钛元素在地壳中含量丰富,钛合金具有巨大的开发和利用前景[5]。

目前,钛合金实际生产中所面临的主要问题是刀具磨损严重。刀具过快磨损严重影响了机械零部件的加工质量和效率,大大提高了零部件的生产成本[1]。在加工过程中,不可避免会产生刀具的磨损现象,对钛合金加工表面质量产生较为明显的影响[6]。针对钛合金的加工问题,众多刀具生产厂家推出了成百上千种刀具。不同的机床条件、工件材料成分及热处理状态、切削液成分及冷却方式、铣削切屑形成方式及加工温度等都是影响钛合金加工的重要因素[7],如何优选刀具和优化铣削参数,是一项十分复杂的工作[8]。近年来,大进给铣削作为一种高效的加工方式,在钛合金粗加工中得到了越来越广泛的应用。在较小的切削深度下,可以使用较大进给量进行铣削,进而提高刀具的加工效率[9-11]。

笔者针对TC4钛合金材料进行大进给铣削加工试验,结合加工过程中的材料去除率和刀具后刀面磨损量,优化大进给铣削参数,验证大进给铣削加工方式在提高钛合金材料加工效率方面的优势,为推进大进给铣削在钛合金材料高效加工方面的应用提供参考。

2 大进给铣削基本原理

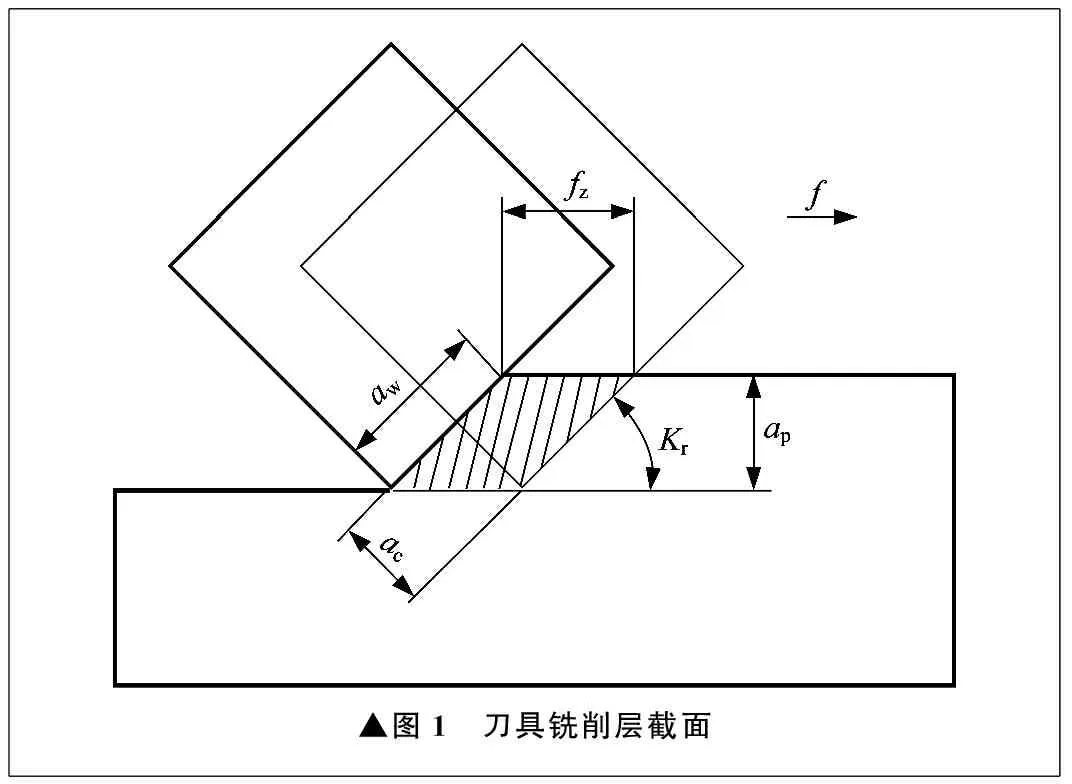

铣削时,刀具的铣削层截面如图1所示。刀具的切削宽度aw,即刀具切削刃参与铣削的长度为:

aw=ap/sinKr

(1)

式中:ap为切削深度;Kr为刀具主偏角。

刀具铣削过程中,当切削深度ap一定时,刀具主偏角Kr减小,刀具的切削宽度aw增大,即刀具铣削刃参与铣削的长度增大。

刀具的切削厚度ac与每齿进给量fz的关系为:

ac=fzsinKr

(2)

铣削加工时,刀具主偏角Kr减小,如果每齿进给量fz保持不变,那么根据式(2),刀具切削厚度ac将减小。

对于主偏角Kr不同的刀具,如果刀具的切削厚度ac相等,那么根据式(2)有:

▲图1 刀具铣削层截面

fz1=fzsinKr/sinKr1

(3)

式中,fz1为不同刀具的每齿进给量;Kr1为不同刀具的主偏角。

刀具的主偏角Kr减小时,若要保证刀具的切削厚度ac相等,则根据式(3),需要增大刀具的每齿进给量fz。

刀具切削面积Ac为:

Ac=acaw=fzap

(4)

切削深度ap一定时,根据式(4),刀具切削面积Ac随每齿进给量fz的增大而增大,同时刀具的加工效率提高。

综合上述分析,大进给铣削的切削原理是:减小刀具主偏角,使刀具的平均切削厚度减小;当刀具的切削厚度相同时,刀具主偏角越小,刀具进给量越大,刀具切削面积越大,加工效率越高。

3 铣削试验条件

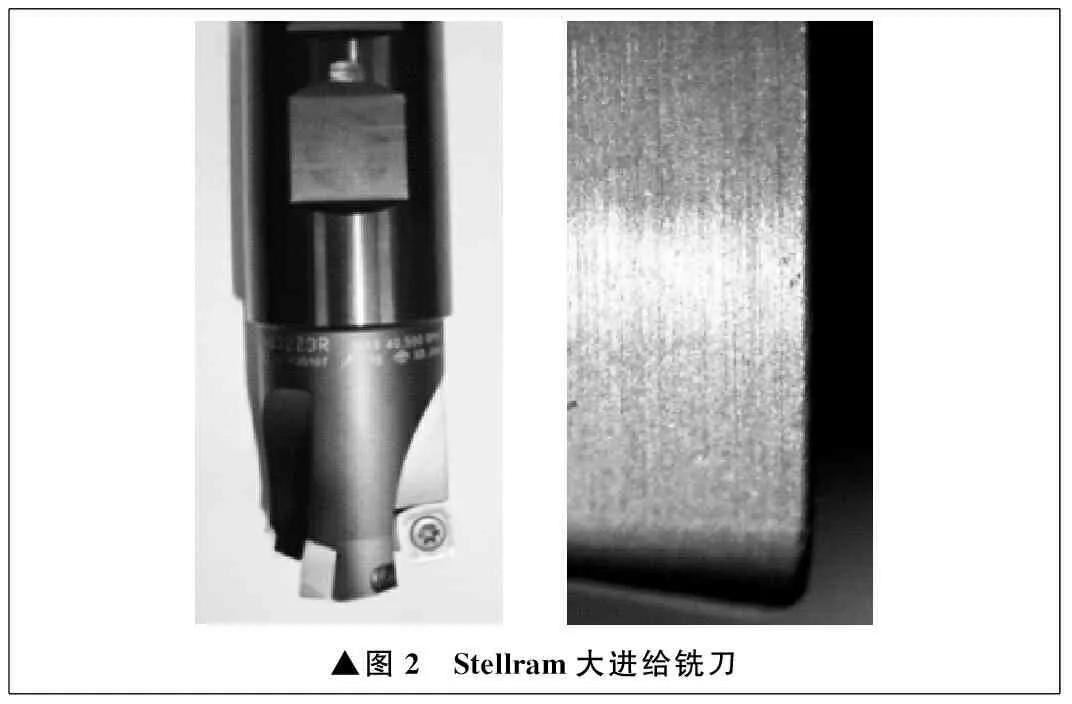

大进给铣刀铣削参数优化试验选用Stellram大进给铣刀,如图2所示。刀具直径为32 mm,有三齿,刀杆牌号为7792VXD 09 WA032Z3R,刀片牌号为XDLT 09 0412ER-41 X500。

▲图2 Stellram大进给铣刀

试验工件为钛合金TC4块料,尺寸为150 mm×100 mm×80 mm,热处理状态为固溶时效。固溶处理温度为910~940 ℃,持续1.5~2 h,进行水淬冷。时效处理的温度为520~550 ℃,持续2~4 h,进行空冷。试验机床为三坐标数控加工中心,铣削试验现场如图3所示。

▲图3 铣削试验现场

采用Dino-Lite数字显微镜,如图4所示。将数字显微镜对准刀具后刀面的磨损带进行拍照,用附带的DinoCapture软件对刀具后刀面磨损值进行测量,并以此为基础分析刀具的磨损情况。

▲图4 Dino-Lite数字显微镜

铣削试验中,刀具的铣削方式为顺铣,走刀路线为单向直线铣削。冷却液为乳化液,冷却方式为普通外冷却。

4 试验方案及结果

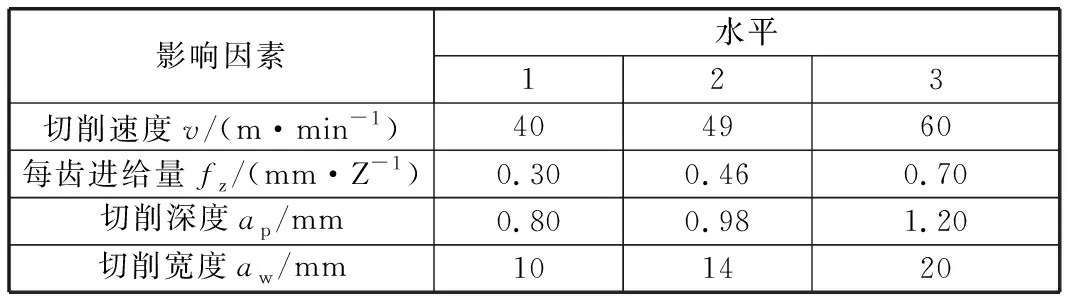

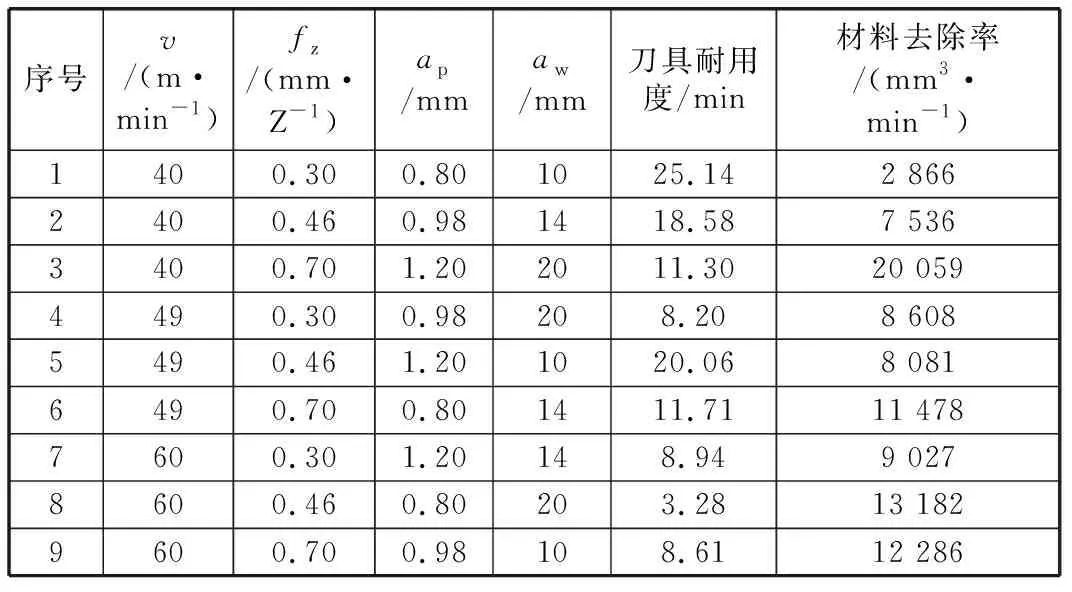

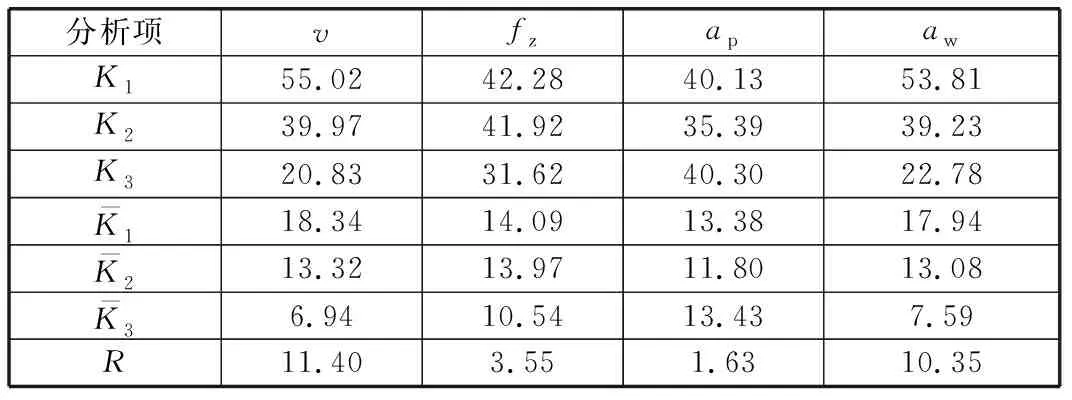

采用正交试验法,基于大进给铣刀进行铣削参数优化试验。采用L9(34)正交设计表,试验采用切削速度v、每齿进给量fz、切削深度ap、切削宽度aw四个因素,各因素分别有三个水平,水平按等比数列递增。取刀具磨钝标准为后刀面磨损值0.25 mm。大进给铣削参数优化正交试验水平见表1,试验结果见表2,试验分析见表3。

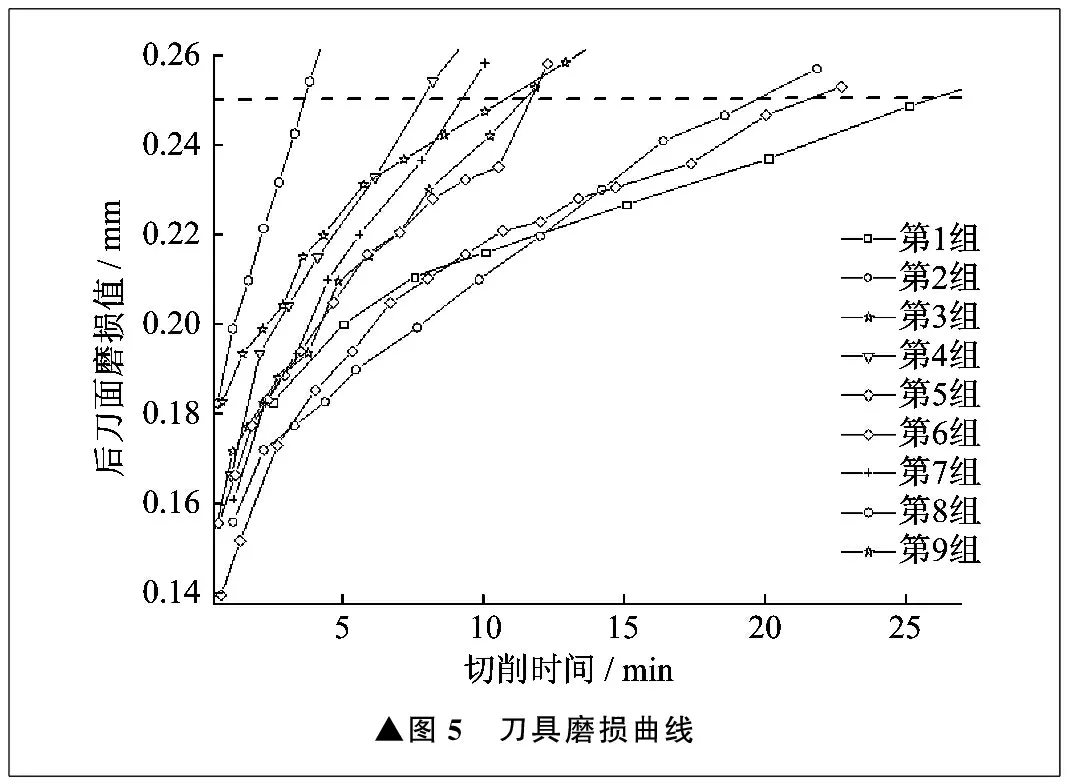

在铣削参数优化试验中,对刀具各阶段的后刀面磨损值进行采集,绘制所有九组试验的刀具磨损曲线,如图5所示。分析刀具的磨损曲线和铣削过程中刀具的磨损形式,评价刀具的铣削性能。

表1 试验水平

表2 试验结果

表3 试验分析 min

▲图5 刀具磨损曲线

按照选定的刀具磨钝标准0.25 mm,确定铣削参数优化试验中刀具的使用寿命,得到优化试验结果。分析正交优化试验结果,对铣削参数影响刀具耐用度的规律进行研究。

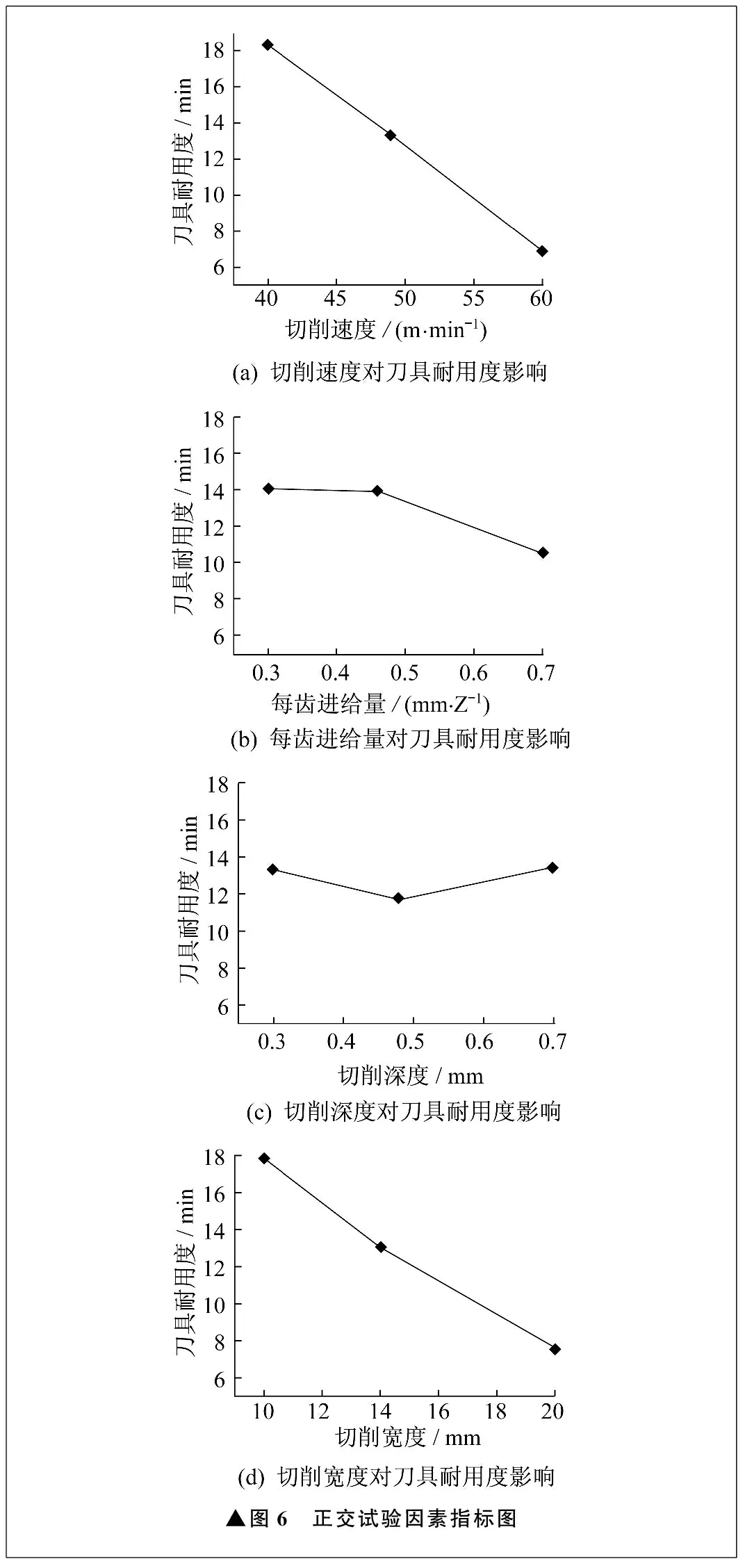

分析正交试验因素指标,以各因素试验结果平均值为纵坐标,以因素水平为横坐标,绘制因素指标图,如图6所示。由图6可知,切削速度和切削宽度对刀具耐用度的影响程度最大,取最高水平时,刀具耐用度明显降低。当每齿进给量小于0.46 mm/Z时,对刀具耐用度的影响程度不大,但当每齿进给量大于0.46 mm/Z时,刀具耐用度开始明显降低。切削深度对刀具耐用度并没有明显影响,选用铣削参数时应尽量选择较大的切削深度。

▲图6 正交试验因素指标图

通过对铣削参数优化正交试验结果进行分析,得到铣削参数对大进给铣刀刀具耐用度的影响规律。在保证刀具拥有较高加工效率和较长使用寿命(长于12 min)的前提下,得到大进给铣刀的铣削参数优化试验结果如下:切削速度为50 m/min,每齿进给量为0.5 mm/Z,切削宽度为15 mm,切削深度为1.2 mm,材料去除率为16 110 mm3/min。

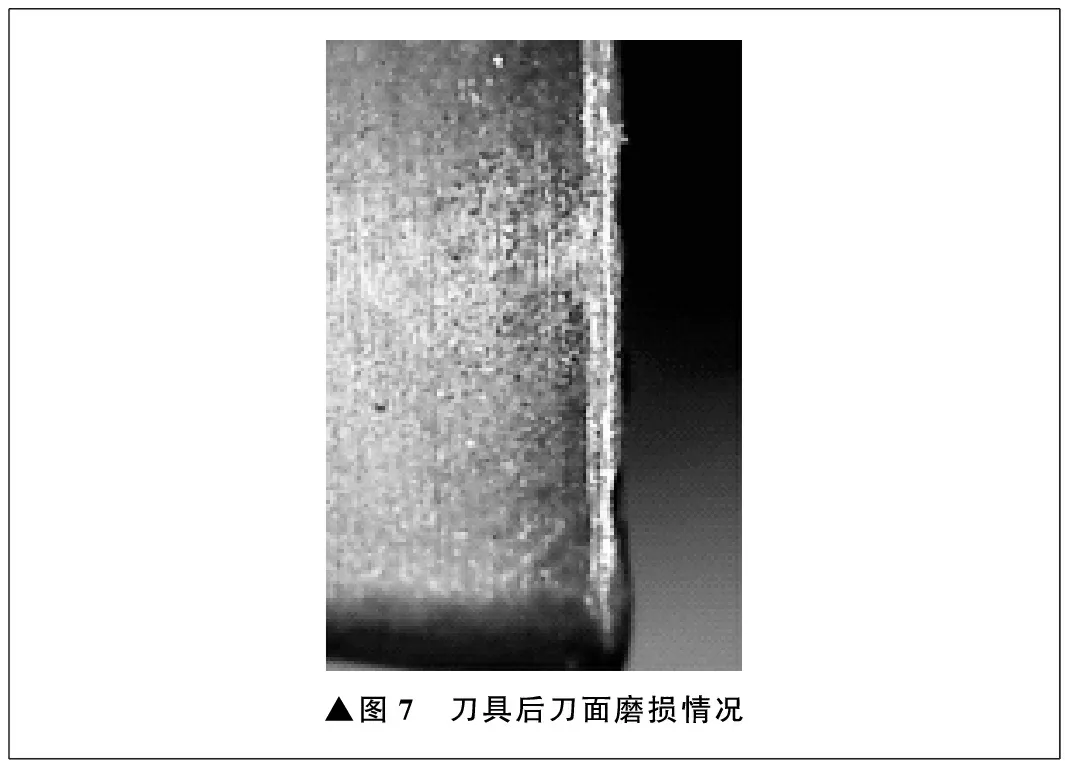

采用上述优化的铣削参数,铣削加工11 000 mm3,对应12 min,刀具后刀面磨损情况如图7所示。

▲图7 刀具后刀面磨损情况

刀具后刀面出现了一定宽度的磨损带,磨损值为0.2 mm。刀具切削刃在切深线处没有出现崩刃,刀具处于正常磨损状态。可见,刀具在铣削优化参数下表现出良好的切削性能,验证了大进给铣削参数优化正交试验结果的合理性。由此确认,大进给铣刀在切削速度50 m/min、每齿进给量0.5 mm/Z、切削宽度15 mm、切削深度1.2 mm时,具有良好的刀具耐用度和较高的材料去除率。

5 结束语

大进给铣削加工方式通过减小刀具的主偏角,使刀具的平均切削厚度减小,进而可以大幅提高进给速度和加工效率,实现TC4钛合金的高效加工。

在试验条件和参数范围内,利用大进给铣削加工方式对TC4钛合金进行铣削加工,切削速度对刀具耐用度的影响最大,切削宽度其次,然后是每齿进给量,切削深度对刀具耐用度的影响最小。

在实际铣削试验中,大进给铣刀对TC4钛合金进行铣削加工,在切削速度为50 m/min,每齿进给量为0.5 mm/Z,切削宽度为15 mm,切削深度为1.2 mm时,刀具具有良好的耐用度,得到较高的材料去除率。