冲击波和破片对超高分子量聚乙烯板联合作用的仿真模拟

2020-07-21邱晓清唐柏鉴张晓锋

邱晓清,唐柏鉴,2,任 鹏,3*, 张晓锋

(1.江苏科技大学 土木工程与建筑学院, 镇江212003) (2.苏州科技大学 土木工程学院, 苏州215009) (3.江苏科技大学 船舶与海洋工程学院, 镇江212003)

随着科学技术的发展,人们对防护领域的要求越来越高,相比于传统的防护材料,超高分子量聚乙烯(UHMWPE)作为一种新型轻质高强的材料正广泛应用于各个领域.在现实生活中,爆炸除了产生冲击波往往还会伴随着侵彻性极强的破片群,早期研究时,人们通常只研究冲击波或破片载荷中的一种作用情况,但研究表明两者的耦合破坏远比单一载荷作用要更加严重[1-2],因此在评价防护材料的性能时要考虑冲击波和破片这两种破坏载荷的耦合作用.国内外学者对冲击波和破片的破坏特性及毁伤响应开展了一系列研究,文献[3-6]中研究了冲击波与高速破片联合作用下不同结构不同材料的毁伤特性和破坏模式,实验表明,复合结构抵御冲击波和破片侵彻的能力优于单一结构,增强复合材料减轻联合作用伤害的能力要好于传统的金属材料.文献[7]中基于LS-DYNA研究联合作用下I型夹层板的失效模式,通过改变炸药的当量发现不同载荷强度对夹层板会产生不同的破坏模式.文献[8-9]中利用数值模拟的方法,阐述炸药驱动预制破片群的运动过程,分析联合作用下钢板的变形破坏模式,得到与实验相一致的结果,表明模拟的方法能较好地贴合联合作用下破坏的实际情况.文献[10]中利用数值模拟的方法研究了冲击波作用于新型双层舱壁的破坏及响应,得出与实际较为相符的性能较优的结构形式.对于由超高分子量聚乙烯纤维制成的纤维增强复合材料,大部分的研究是用来抵御弹丸和破片的侵彻作用,很少会涉及爆炸冲击波载荷的影响,但实际情况中两者需要共同考虑.为分析超高分子量聚乙烯层合靶板在爆炸冲击波和破片侵彻联合作用下的变形破坏,文中将分别在爆炸冲击波载荷、破片群侵彻载荷以及联合载荷作用下进行模拟,并分析联合载荷作用下爆距和靶板厚度对模拟结果产生的影响.

1 有限元模型

1.1 计算模型

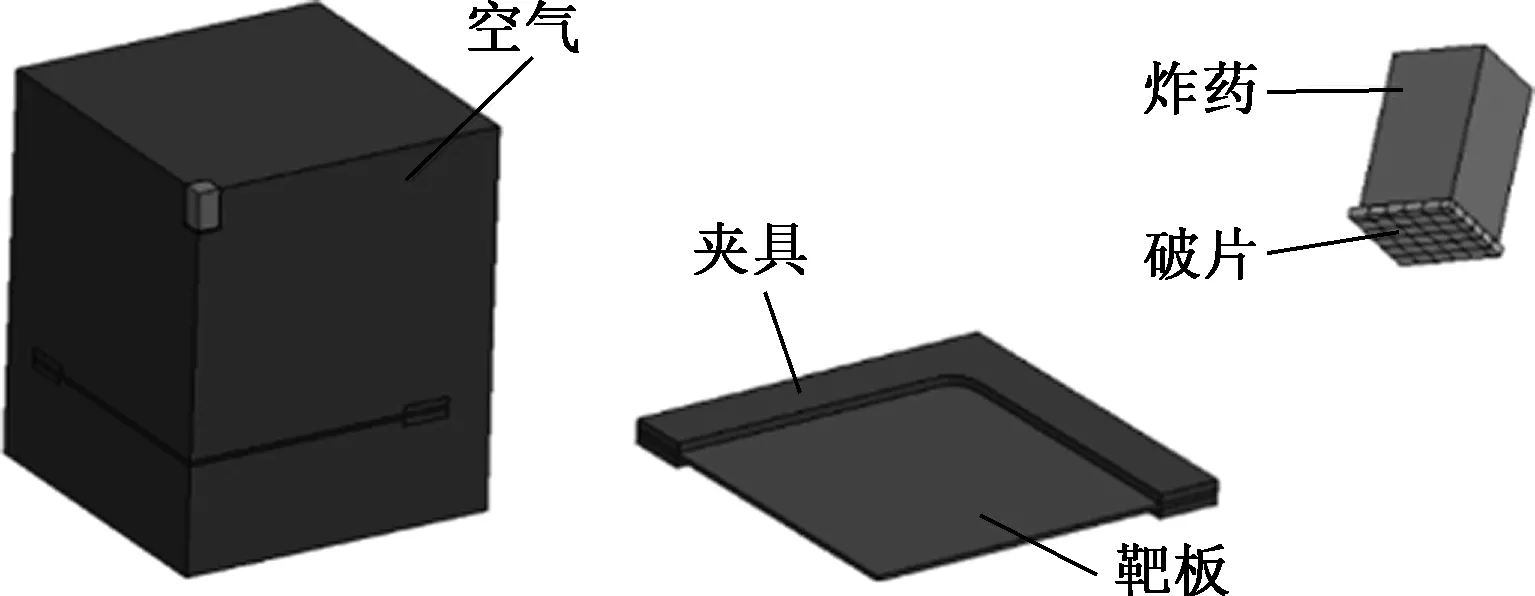

基于ANSYS/LS-DYNA有限元软件,对超高分子量聚乙烯层合靶板在冲击波载荷、破片载荷以及联合载荷作用下进行数值模拟计算,模型布置如图1.

数值模拟的模型由5部分组成,分别是空气、炸药、预制破片、超高分子量聚乙烯板和夹具.模型均采用8节点Solid164实体单元建立,其中破片、靶板和夹具采用Lagrange网格,空气和炸药采用Euler网格,使用多物质ALE算法,空气与破片、靶板、夹具间利用流固耦合算法建立联系,允许材料通过Euler-Lagrange罚函数实现耦合过程.在设置边界约束时,结合实验情况,为防止出现边界撕裂的现象[4-5],建立夹具模型夹持靶板,空气四周建立无反射边界条件.数值模拟采用cm-g-μs单位制,空气模型尺寸为70 cm×70 cm×50 cm;夹具是60 cm×5 cm×1 cm的回字结构;破片采用预制破片,每一个破片尺寸为0.5 cm×0.5 cm×0.3 cm,质量约为0.585 g,破片总数一共121枚;炸药的模拟模型是立方体,当量为216.25 g和373.68 gTNT.

图1 模型布置Fig.1 Model layout

考虑到模型的对称性,为减少时间节约资源,模拟时只建立1/4模型,并在对称面上设置对称约束条件以反映整体情况,数值模拟计算模型如图2.

图2 1/4数值模拟计算模型Fig.2 1/4 numerical simulation calculation model

1.2 材料模型

数值模拟的空气通常采用LS-DYNA中*MAT-NULL材料模型,炸药则采用*MAT-HIGH-EXPLOSIVE-BURN材料模型,在数值模拟中的爆炸点和爆炸时间都通过*INITIAL-DETONATION关键字段加以控制[9].靶板模型采用常用于模拟纤维材料的*MAT-COMPOSITE-DAMAGE材料模型[11-13],材料模型通常只含有损伤模式却不具备破坏模式,要得到材料的变形特征和破坏结果还需通过*MAT-ADD-EROSION关键字段加以控制[14],由超高分子量聚乙烯纤维和聚氨酯复合而成的靶板[10]参数如表1[11].其中,KFAIL为材料失效的体积模量;SN、XT和YT为材料各向抗拉强度;SC、SYZ和SZX为材料各向的抗剪强度;YC为抗压强度;ALPA为非线性剪应力系数.

表1 超高分子量聚乙烯靶板的参数Table 1 UHMWPE plate parameter

预制破片和夹具都采用金属材料,为简化计算,文中忽略了破片在运动及侵彻过程中的损伤和夹具的变形,预制破片和夹具密度为7.8 g/cm3,弹性模量为210 GPa,泊松比为0.3.

2 数值模拟方法验证

在用数值模拟方法计算模型之前,首先需要收集实验数据验证数值模拟的有效性,目前由于超高分子量聚乙烯层合板在冲击波和破片联合作用下的实验较少,很难为模拟提供有效的数据,故文中仅对联合作用方法及靶板材料模型进行验证.

2.1 靶板材料模型验证

文献[15]中对破片群侵彻下纤维增强层合板展开了破坏机理的研究,通过单破片实验来验证数值模拟材料模型的合理性.本文选取李典文献中给出的单破片实验数据建立超高分子量聚乙烯层合板,以验证本文用于模拟纤维材料的DAMAGE模型的合理性.

实验采用的纤维增强层合板是厚度为1cm的高强聚乙烯层合板,面内尺寸为40 cm×40 cm.破片材料是45#钢材,尺寸为0.75 cm的立方体.根据实验的数据建立1/4的数值模拟对称模型,选取的实验工况为3.30 g立方体单破片以1.155 cm/μs的初速度侵彻厚度为1cm且各层正交分布的高强聚乙烯层合板.破片与靶板间采用侵蚀接触,靶板各层之间采用固连接触,靶板四周为固定约束.破片为双线性弹塑性材料模型,高强聚乙烯采用DAMAGE材料模型,各材料参数如表2、3[15].其中,σy为屈服强度;Eh为材料的硬化模量;εf为失效应变.

图3为单破片侵彻高强聚乙烯层合靶板的实验和数值模拟结果,由图可知,模拟得到的靶板变形特征与实验结果具有一致性,数值模拟和实验中迎弹面的破坏都是剪切破坏,背弹面则发生拉伸破坏,各层之间以分层破坏为主.通过模拟得到的单破片侵彻靶板后的剩余速度为0.912 cm/μs,文献中的实验和模拟得到的破片剩余速度分别为0.865 cm/μs和0.878 cm/μs,文中模拟的破片剩余速度与文献实验相比差5%,与文献模拟相比差3.9%.可见,运用DAMAGE模型建立的数值模型在模拟纤维破坏时具有有效性,可用于文中模拟超高分子量聚乙烯层合靶板.

表2 高强聚乙烯材料参数Table 2 High strength polyethylene material parameter

表3 破片材料参数Table 3 Fragment material parameter

图3 单破片侵彻实验[15]与模拟结果Fig.3 Single fragment experiment [15]and simulation result

2.2 联合作用模拟方法验证

文献[16]中探讨了固支方形钢板在空爆冲击波和高速破片联合作用下的动态响应过程及破坏模式.文中选取文献中提及的实验数据,建立联合作用下固支方形钢板的仿真模型,对冲击波和破片联合作用方法的有效性进行验证.

实验中钢板平面尺寸为50 cm×50 cm,厚度为0.4 cm;TNT炸药直径为5 cm,装药长度为13 cm,爆距为14.8 cm,采用单点起爆方式,起爆点位于炸药顶部中心处;破片尺寸为0.5 cm×0.5 cm×0.2 cm,密集安装于炸药底部,破片总数共89个.根据实验建立1/4对称模型,钢板采用常见的J-c模型,破片用文献中提到的双线性弹塑性材料模型,空气、炸药和破片、钢板之间定义流固耦合算法,建立冲击波和破片的联合作用.

图4为冲击波和破片联合作用下钢板的破坏结果,从图中可以看出钢板在整体弯曲变形的同时伴有破片侵彻后的穿孔破口,在钢板中心位置处破口叠加破坏,出现较大的冲塞破口.数值模拟的中心破口尺寸为5.5 cm左右,最大实验值为6.15 cm,最小为5.2 cm,文献中的模拟值为5.77 cm,最大相差12%,最小相差5.8%,中心处破口尺寸和钢板破坏形式都比较吻合.可见,冲击波和破片联合作用的数值模拟方法经验证有效,可用于本文模拟联合载荷作用.

图4 联合作用下钢板实验[16]和模拟结果Fig.4 Combined action of steel plate experiment [16] and simulation result

3 有限元计算和分析

联合作用是由爆炸冲击波载荷和破片群载荷共同组成的,影响冲击波和破片的因素有很多,例如炸药当量、爆距、破片数量和靶板厚度等,文中选取荷载组合形式、靶板厚度和爆距作为研究因素,分析不同因素对超高分子量聚乙烯层合板的影响,建立的数值模拟工况如表4.

表4 数值模拟工况Table 4 Simulated condition

3.1 单一载荷与联合载荷作用分析

模拟中炸药采用一端单点起爆,产生的爆轰波和爆轰产物在炸药内进行传播,当爆轰波到达预制破片表面,爆炸的一部分势能转化为破片群的动能,驱动破片群开始运动,其中以炸药对称中心为轴,破片群中心较四周受到的压力更大,由于预制破片是单个破片布置在炸药底部组成的离散结构,故受到不同的压力时会以不同的速度向外飞散,形成在空间中分布的破片群.通过在同一模型中去掉预制破片可以模拟靶板仅受到爆炸冲击波载荷作用的情况(工况M2);同理,若不定义靶板和空气的流固耦合,即不考虑爆炸冲击波对靶板的冲击作用,可单独模拟破片群对靶板的侵彻情况(工况M1);联合作用则是爆炸冲击波载荷和破片侵彻载荷共同作用在靶板上(工况M3).

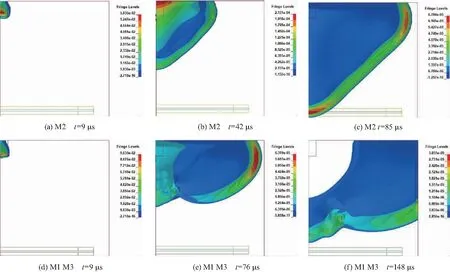

由图5靶板上方空气域中压力分布云图可知,当只有冲击波且无破片的情况下,在计算t=9 μs时炸药爆轰产物和爆轰波接触到空气,冲击波在空气中以球面波的形式向外扩散,当t=85 μs时,冲击波到达靶板表面并对靶板造成冲击作用;当存在破片时,在t=9 μs时炸药爆轰产物和爆轰波接触到预制破片,受到破片阻隔的冲击波在向下传递的过程中在破片群周围发生绕流与反射现象,当t=148 μs左右时受干扰的冲击波和破片群陆续作用于靶板表面,破片与冲击波存在一定的耦合关系.由于冲击波的一部分势能转化为了破片群的动能,并且在传递时破片群还会干扰冲击波对靶板的冲击作用,所以在靠近靶板处的M3工况中的冲击波超压值要明显小于M2工况,M3工况中冲击波到达靶板的时间也要晚于M2工况.

图5 靶板上方空气域中压力分布云图Fig.5 Pressure distribution cloud map above the target plate

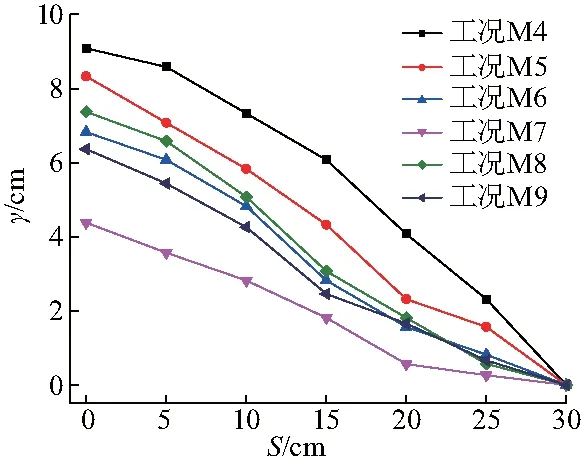

由图6、7可知,当只有爆炸冲击波载荷作用时,靶板的变形破坏为整体弯曲变形,最大变形发生在靶板中心位置处,离中心距离S越近变形越大,挠度值γ最大为6.17 cm;当只有破片载荷作用时,整体并无明显弯曲变形,其挠度值相对偏小,不同位置处的挠度变化曲线也较为平缓;当两者联合作用时,靶板在发生弯曲变形的同时伴有穿孔破口,破片侵彻时如果靠的较近,破口之间会相互叠加并发生累积破坏,在靶板上产生冲塞破口和撕裂现象.靶板在联合载荷作用下的挠曲值比只有破片单独作用的情况要大,整体变形比冲击波单独作用的情况要小.虽然联合作用时靶板的变形不如冲击波单独作用时大,但冲击波和破片叠加累积后产生的撕裂破口的毁伤能力比单一载荷作用时更强.

图6 靶板不同位置处变形Fig.6 Deformation at different positions of the plate

图7 靶板变形结果Fig.7 Deformation result of plate

3.2 靶板在不同爆距下的变形破坏分析

改变爆距实际上是改变冲击波和破片联合作用的特性,本节在保证其他变量相同的前提下,改变爆距的大小,探讨爆距对联合载荷作用下靶板变形破坏的影响.

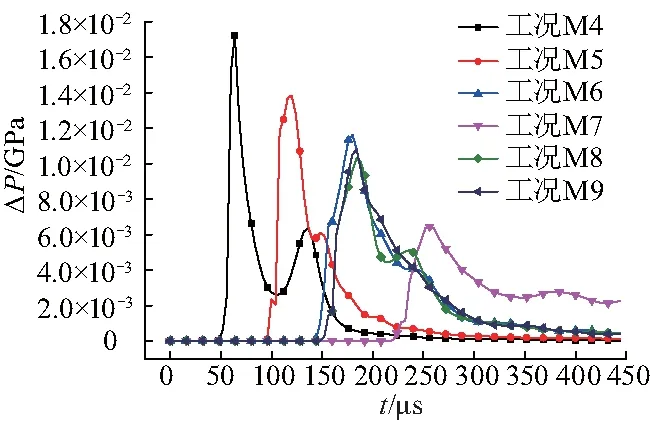

改变爆距即改变靶板与炸药的位置关系,这不仅会改变破片载荷对靶板的破坏特征,同样也会改变到达靶板上冲击波超压值的大小.由表5和图8~10数据可知,当爆距为10 cm时,冲击波载荷约在t=44 μs时开始作用到靶板上,最大超压为17.2 MPa,破片群在t=50~77 μs间陆续侵彻靶板,两者之间存在一定的耦合关系,冲击波和破片群使靶板中心产生一个破口直径约为1.10 cm的集团冲塞破口,中心破口周围以穿孔破口为主并相互叠加发生撕裂,破片群侵彻靶板后是一个近似圆形的破坏区域;爆距从20 cm增加到30 cm,冲击波和破片群到达靶板的时间逐渐增加,最大超压值Δp分别为13.8、11.5 MPa,靶板中心并无集团冲塞破口但破口间存在撕裂贯通,产生以穿孔破口为主撕裂破口为辅的破坏形式,而破片群侵彻的范围逐步增大;当爆距增加到40 cm的时候,冲击波在t=192 μs左右开始到达靶板,超压最大值6.5 MPa,破片约在200~308 μs间侵彻靶板,靶板上的破口间隔较远,只存在穿孔破口并无破口间的贯通撕裂.随着爆距的增加,破片群侵彻的范围变大,破片群着靶密度逐渐减小,靶板中心区域由集团冲塞破口转为穿孔破口和撕裂破口共同存在,直至只有穿孔破口;爆距的增加使得到达靶板表面的冲击波载荷减小,靶板的整体变形变小,垂直于靶板方向的不同位置处的挠度值也相应减小.

表5 不同爆距对靶板破坏特征的影响Table 5 Influence of different explosion distances on target failure characteristics

图8 不同爆距下靶板的破坏过程和破坏结果Fig.8 Destruction process and damage result of target plate under different explosion distances

3.3 靶板板厚的影响分析

由图9、10可知,保证炸药当量和爆距不变时,仅改变靶板厚度对靶板上方的超压值Δp大小以及联合作用下靶板的变形影响并不明显,3种工况(M6、M8和M9)的数值和变化曲线较为相近,靶板的最大变形值相差约5%,其最后的破坏模式也相同.

图9 靶板中心上方超压Fig.9 Overpressure above the center of the target plate

图10 靶板不同位置变形Fig.10 Deformation at different positions of the plat

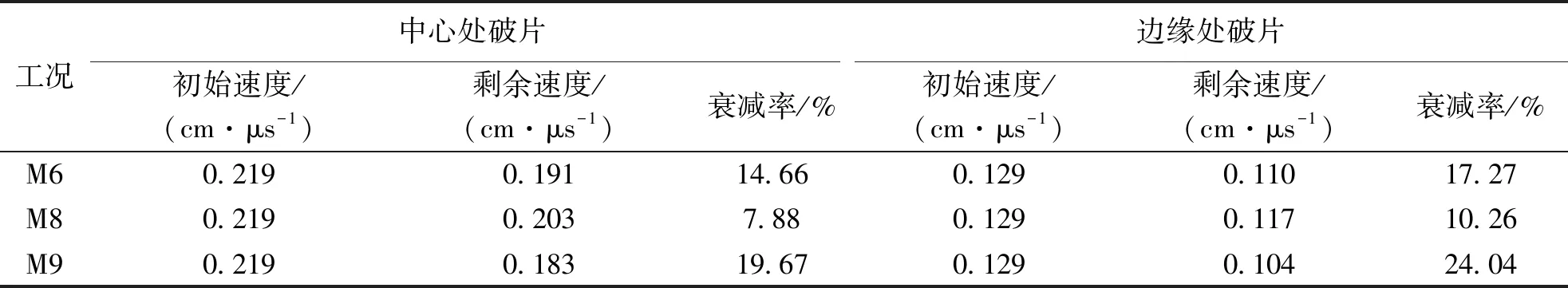

文中选取不同工况下不同位置处的破片,分析破片群在经过靶板后的速度变化.通过对图11的数据整理绘制表6,靠近对称中心的中心处破片获得的动能大于远离对称中心的边缘处破片,其破片群飞散的速度也是中心处大于边缘处.3种工况中,中心处破片的速度v增长曲线几乎一样,其侵彻靶板的初始速度也一样;边缘处破片由于其速度较慢,受反射的冲击波和自身运动影响较大,速度增长曲线存在波动,但整体变化趋势相同,可以认为其侵彻靶板的初始速度相同.在破片群侵彻靶板后,工况M8、M6和M9中心处破片速度衰减率分别为7.88%、14.66%、19.67%,边缘处破片衰减率为10.26%、17.27%和24.04%.由此可见,在其他条件不变的情况下,破片侵彻靶板的剩余速度会随着靶板的厚度增加而递减,其速度的衰减率逐步提高.

表6 破片穿透不同厚度的靶板模拟结果Table 6 Fragment penetration of different thickness of the target board simulation results

图11 破片速度变化时程曲线Fig.11 Fragment velocity change time history curve

4 结论

(1) 对比单一载荷作用与联合载荷作用的过程和破坏结果.当存在破片时,冲击波在传递过程中被破片群干扰,在破片处发生反射与绕流,导致冲击波作用于靶板上的超压峰值减小,到达靶板的时间也慢于无破片的情况.从破坏结果来看,冲击波主要引起靶板的整体弯曲变形,破片对靶板的破坏则以侵彻后的破口为主,联合载荷作用下两种破坏模式相互叠加,冲击波在破片密集作用区易使靶板贯通撕裂形成较大的破口,引起更严重的破坏.

(2) 在联合作用下,保证其他因素不变,增加爆距会使破片群侵彻的范围增大,着靶密度减小,爆距从10 cm增加到40 cm的过程中,爆距每增加10 cm,破片群的侵彻面积增加约1倍,着靶密度减小约50%;靶板上方的超压峰值和靶板的整体变形则随着爆距的增加而逐渐减小,最大变形值的减小幅度平均在20%左右.从破坏模式上看,随着爆距的增加,靶板由开始的集团冲塞破口转为穿孔破口和撕裂破口共同存在,直至只存在穿孔破口.

(3) 在联合作用下,不改变其他因素,仅改变靶板厚度对靶板的整体弯曲变形和破坏模式的影响并不明显,其对称中心处的最大变形值相差约5%,破坏模式以破片的穿孔破口为主;当靶板厚度从0.3 cm增加到0.7 cm时,破片的剩余速度逐渐减小,速度衰减率逐步增加,衰减率的增加值大小为7%左右,改变靶板厚度能有效提高靶板抵御破片群侵彻的能力.