欧美连续压实控制技术规程的技术特点和借鉴

2020-07-21唐建伟江辉煌张道修高明显吴龙梁向卫国

唐建伟,江辉煌,张道修,高明显,吴龙梁,向卫国

(1. 深圳市建筑工务署 土地投资开发中心,广东 深圳 518031;2. 中国铁道科学研究院深圳研究设计院,广东 深圳 518054;3. 中国铁道科学研究院,北京 100081;4. 深圳市建设工程质量检测中心,广东 深圳 518052)

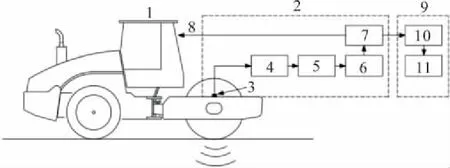

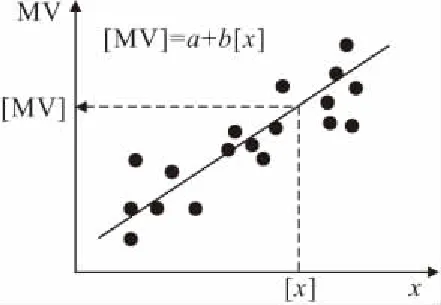

连续压实控制(Continuous Compaction Control,CCC)是指在填筑体碾压过程中,根据土体与振动压路机相互动态作用原理,通过连续量测振动压路机振动轮竖向振动响应信号,建立检测、评定与反馈控制体系,实现对整个碾压面压实质量的实时动态检测与控制[1]。智能压实[2,3]是在填筑体碾压过程中,在连续压实控制技术识别和评估压实程度的基础上,采用人工智能技术建立决策和反馈控制体系,实现对填筑过程的动态监测和反馈控制,以求压实效率的自动最优化。连续压实控制技术属于数字化施工的范畴,是智能压实技术的基础。连续压实控制技术的基本原理 (如图1所示(图中:1为加载设备;2为检测设备;3为传感器;4为信号调理;5为数据采集;6为分析处理;7为显示;8为反馈控制;9为信息管理系统;10为后台信息管理;11为远程信息管理))是加载设备对填筑体施加振动荷载,由车载检测设备采集和计算不同压实程度下的响应信号和振动测值,最后通过信息管理系统对检测数据进行整理和分析并生成质量检验结果。相比传统压实质量检测方法,连续压实控制技术具有显著的优越性[4,5]。随着大量工程实践经验的积累和科技水平的日渐提高,世界各国(地区)先后发布了各具特色的连续压实控制技术规程和标准[1,5~10],大大促进了该技术的快速发展和广泛应用。连续压实控制技术规程既是对该技术全面深刻的总结,也是该技术进一步发展的方向标。根据交通部“十三五”规划,我国已步入填筑工程迅速建设阶段[5]。提高填筑工程技术水平和确保填筑工程质量关乎国运民生,责任重大。研究分析国外技术规程可深入了解该技术的发展历程,正确理解该技术基本原理和应用经验,对提升我国填筑技术水平和工程管理能力具有重要的实践指导意义。本文以世界各国家(地区)连续压实控制技术的现行规程为研究对象,对比分析规程中最为关键的测值计算方法、质量检验标准和合格评定方法三方面内容,为连续压实控制技术的进步提供有益参考。

图1 连续压实控制基本原理示意

1 各国技术及其规程的发展历程

连续压实控制技术萌芽于20世纪70年代[4,8],进入80年代后,北欧一些国家陆续加入到研究之中,从方法原理、量测设备、处理软件和标准等多个方面进行了广泛的研究。随着该思想的逐渐成熟和技术进步,于90年代初期正式提出了连续压实控制的概念,并在一些实际工程中进行了应用。从90年代开始,这项技术已陆续被欧洲一些国家纳入有关标准中[6~10],如:1990年奥地利发布的连续压实控制技术规范RVS 8S.02.6,该规范分别于1993年和1999年进行了两次局部修订;1994年瑞典分别针对单、双钢轮振动压路机发布了连续压实控制技术规范BYA92和ATB Väg,并于2004年对其进行了修订。Dynapac公司基于瑞典规范研发了DCA型压实分析仪,该压实仪是北欧地区应用较早的连续压实控制设备之一。1994年德国发布了连续压实控制技术规范ZTVE-StB-93(1997年更新,2009年修订)和TP BF-StB E2 94,Bomag公司基于德国规范研发了Vario Control系统。Vario Control系统主要包括车载平板电脑、移动软件和用于数据传输的USB记忆棒,真正意义上实现了数值化施工和管理,在欧洲地区取得了较好的应用效果。此外,法国、荷兰、爱尔兰等国家也正计划起草连续压实控制技术相关标准和规范。目前,欧盟已经发布欧洲地区统一的连续压实控制技术标准PD CEN/TS 17006: 2016(试用版),并于2018年宣布正式全面实施。美国已有24个州的交通局颁布了州立智能压实标准,美国地区的统一标准也已经起草完毕,预计近年正式发布和实施。我国于2011年颁布了首部连续压实控制技术的国家行业标准TB 10108—2011,其后于2015年颁布了中国铁路总公司企业标准Q/CR 9210-2015,并于2017年颁布了中国第一份公路路基智能压实的推荐性标准JT/T 1127—2017。基于我国的连续压实控制技术规范多家科研单位和厂商研发了相应的连续压实系统和设备,例如中国铁道科学研究院研发的CCC-800系统、西南交通大学研发的CPMS系统、中海达研发的北斗压路机智能压实设备等。由于相关标准和规范的发布与实施,加上政府部门的大力支持,连续压实控制技术已经在我国公路、铁路、机场等多个领域得到了大量的成功应用。

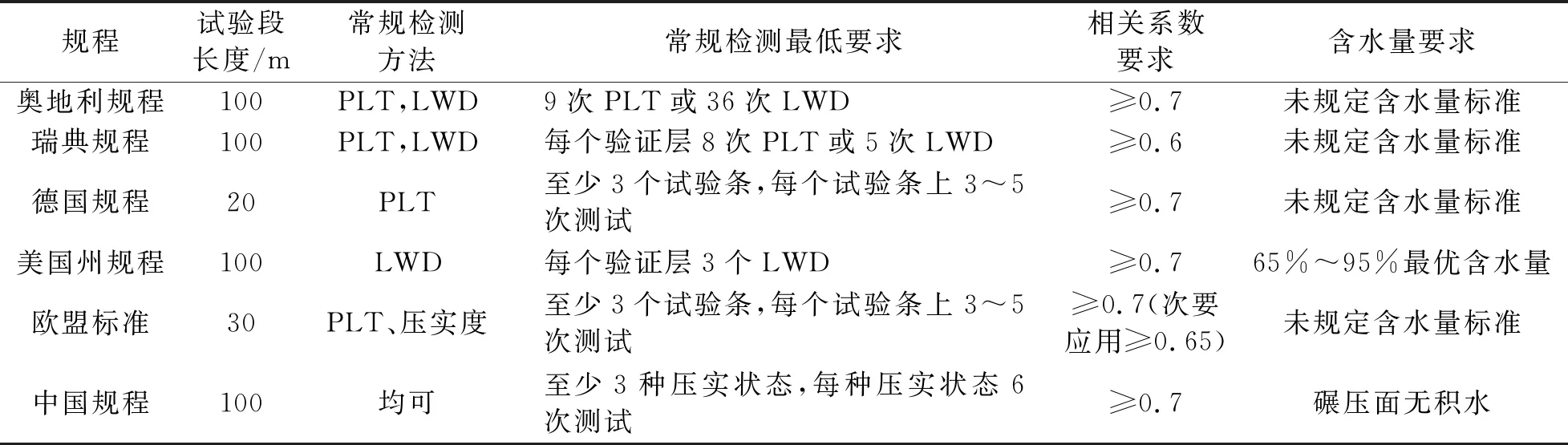

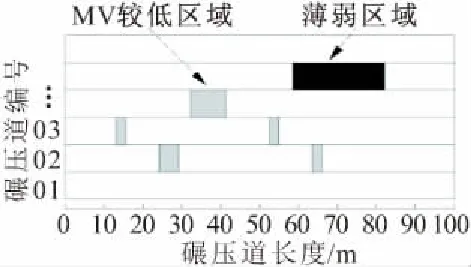

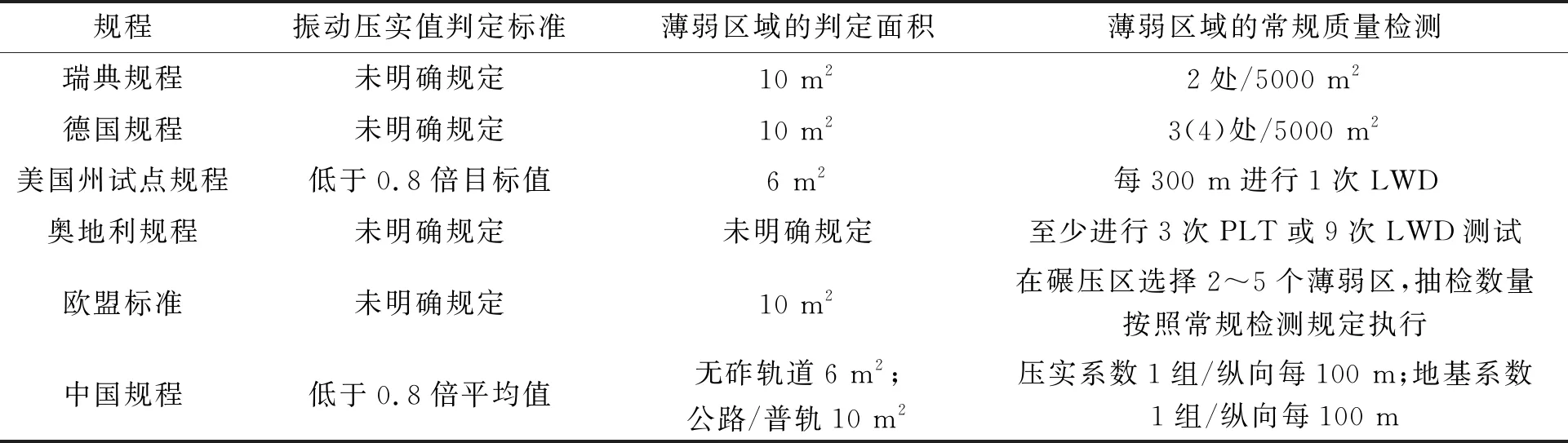

各国家(地区)规程主要规定了连续压实控制技术应用实施的4个步骤:(1)设备检查,规定使用前需对包括振动压路机、连续压实控制系统和卫星定位设备在内的连续压实设备进行全面检测,检测结果必须满足相关技术要求方可采用;(2)相关校验,通过建立常规检测指标与振动测量值(Measured Value,MV)之间的相关性确定合格评定标准,只有满足相关性校验要求才可以采用;(3)过程控制,规定了如何通过压实程度、压实均匀性和压实稳定性的控制进行碾压过程的质量控制;(4)质量检测,给出如何进行碾压质量的评估以及质量控制的合格标准。由此可见,规程中的测值计算方法、质量控制标准和合格评定方法是其核心内容。

2 各国规程技术特点和借鉴

2.1 连续压实控制系统及测值计算方法

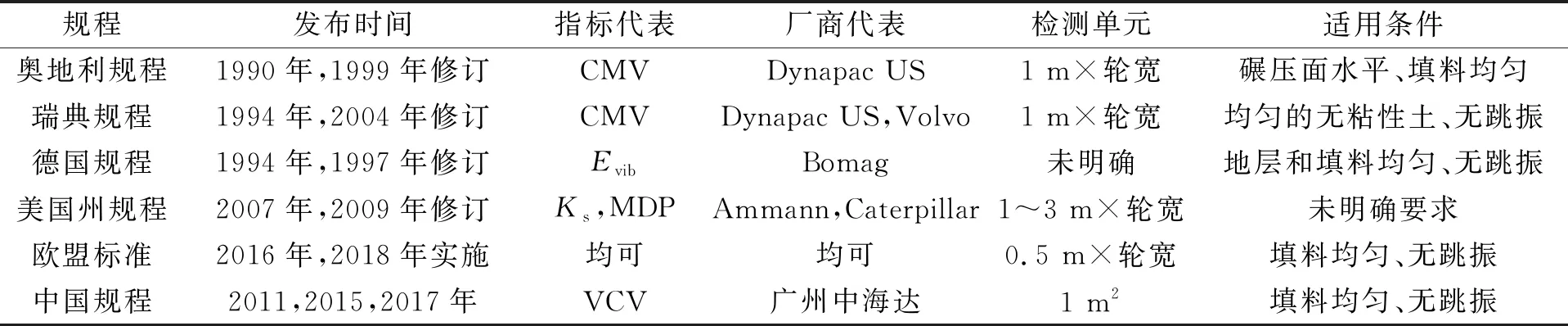

各国家(地区)连续压实设备生产厂商针对本地填料的典型特性和普遍的工程实际,选择了广泛适用于本地区的连续压实控制方法和指标,并研制了相关的连续压实控制设备[4,8,11~17]。连续压实控制的测值计算方法可归纳为四类:压实度计法、模量方法、动力学方法和能量方法。各类方法根据不同计算原理提出了各自的检验指标,例如压实度计法指标CMV,CCV,模量方法指标Evib,Ks,动力学方法指标VCV,能量方法指标MDP。各国家(地区)典型的压实设备和检验指标如表1所示。

表1 各国家(地区)连续压实指标和厂商代表

压实度计法是通过判别振动压路机振动轮响应信号的畸变程度来评价填筑体的压实状态。通过频谱分析,定义连续评定波形畸变程度的指标以便定量分析振动轮响应信号的畸变程度。例如,CMV通过振动轮垂直加速度在频域上的二次谐波振幅与一次谐波振幅之比并乘以某一系数(通常取300)获得。模量方法是根据振动理论和弹性半空间理论建立了振动压实的两自由度模型,再通过力学平衡条件求解填筑体的刚度系数和动态模量,并以此指标来评价填筑体的压实程度。动力学方法通过对压路机振动轮与路基结构相互作用的动力学分析,建立了振动轮加速度信号和抵抗力之间的关系,将加速度响应指标作为连续压实测试指标。能量方法是以振动压路机与地面的相互作用为研究对象,利用滚动阻力和下沉的概念来确定作用在振动轮上的应力和克服运动阻力所需的能量来评价填筑体的压实程度。

各国家(地区)规程和标准虽然没有明确指定采用何种方法和指标,但受到本国压实设备广泛投入使用的影响,在实际应用中大多有所侧重,因而促成了该技术在世界各地百花齐放的局面。

2.2 质量控制标准

连续压实控制的质量控制标准主要包括三方面内容[1,5~10]:压实程度、压实均匀性和压实稳定性。压实程度是指填筑体碾压过程中,表征碾压层物理力学状态的指标达到规定值的程度,相当于压实度的概念。压实程度通常采用通过率(即通过的检测单元面积之和占碾压总面积的比例)进行控制。压实均匀性是指填筑体碾压过程中,碾压面上各部分物理力学形状(压实状态)分布的一致性。填筑体的压实均匀性对于上部结构的支承条件有重要影响,关系到填筑体的使用性能和使用寿命。压实均匀性往往通过分析碾压完某一遍以后不同位置处数据的波动程度进行判断和评估。压实稳定性是指填筑体碾压过程中,在振动压路机振动压实工艺参数一定的情况下,路基压实状态随碾压遍数变化的性质,关系到填筑结构在重复荷载作用下是否能够保持长期的稳定状态。压实稳定性通常采用不同压实遍数下的数据变化率进行评估。各国家(地区)规程对连续压实控制的质量控制标准如表2所示。

表2 连续压实质量控制合格标准

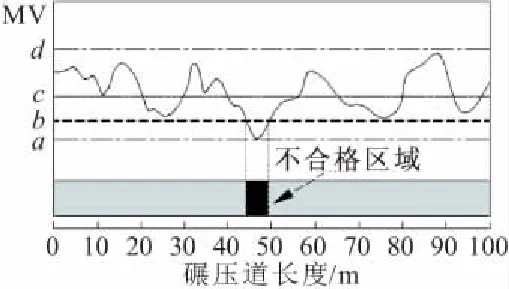

根据表2可知,各国家规程对压实程度的要求大同小异(通过率要求在90%左右)。我国规程针对我国交通建设高速发展的基本国情,提出了相对较高的压实程度控制标准(压实通过率不低于95%)。在压实稳定性方面,我国规程针对铁路建设和公路建设分别进行了不同的要求,而欧美国家(除奥地利以外)均未明确具体要求。在压实均匀性方面,我国是基于平均值进行评价,而国外都是基于目标值进行的,没有对振动压实曲线本身的形状提出要求,有可能出现满足规定要求,而振动压实曲线(数据)依然有很大波动的现象,如图2(a为0.8或0.9倍目标值;b为0.8倍平均值;c为平均值;d为1.2或1.9倍目标值)所示。在图2中,对于一组波动较大的振动压实曲线,若采用国外规程可判定压实均匀合格,而采用我国规程则考虑到了振动压实曲线本身的形状判定阴影部位为压实均匀性不合格。针对压实均匀性的基本概念而言,我国规程对于压实均匀性的判断方法相对合理。

图2 压实均匀性判定示意

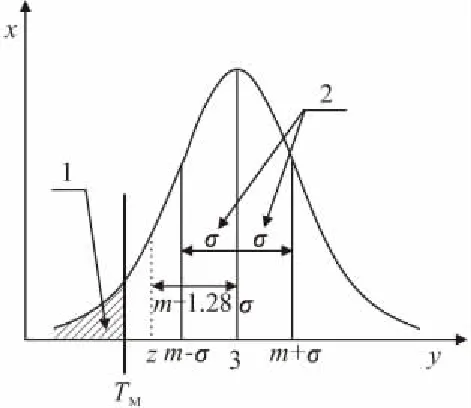

实际上,填筑体的压实程度、压实均匀性和压实稳定性的控制是平行的关系,三者同为质量控制的核心内容、互为补充[1]。然而多数国家仅仅重点关注压实程度控制,以压实均匀性控制为辅助手段。随着认知水平的提高和科技的发展,压实均匀性和压实稳定性逐渐受到广泛重视。我国规程针对压实程度、压实均匀性和压实稳定性分别规定了具体的控制要求,提出了更为全面和合理的连续压实质量控制体系。欧盟规程也将压实均匀性和压实稳定性纳为质量控制的重点,提出了基于统计学正态分布原理进行评估的方法(见图3(1为不合格率P,是测量值平均值m和标准偏差σ的函数;2为控制区域振动测量值的标准偏差σ;3为控制区域振动测量值的平均值m;x为振动测量值;y为概率密度)),该方法根据正态分布基本原理,定义控制参数Z=m-1.28σ,以及不合格率P(图3中阴影区域)低于某一规定值时通过校准确定的连续压实控制最小接受值TM。当Z≥TM时,满足要求;当Z 图3 基于统计学原理评估方法示意 合适的连续压实控制质量检验方法是把控填筑体质量的关键[8~10],也是连续压实控制技术规程的核心内容。目前,各国家(地区)规程采用的连续压实控制的质量检验方法大体可分为四类:测值校准法、薄弱区域识别法、测值增量法和压实工艺法。其中,目标值校准法在各国规范中均有所提及,是应用要求相对较高的质量检测方法[1,5~10];薄弱区域识别法是相对实用的方法[8],在现实工程中往往应用较多(尤其在北欧地区应用较多);压实增量法通常为辅助方法,需结合薄弱区域识别法使用(如奥地利规程);压实工艺法仅适用于碾压面积小且不重要的填筑体的压实控制,如垃圾填埋场、景观美化场地等。另外,美国提出的综合评价法是对上述方法的总结归纳与改进的综合性评定方法,该方法针对不同的工程应用条件具有较好的适用性。 2.3.1 测值校准法 振动压实的目标值是评判压实程度的重要指标[8],确定可靠的目标值是连续压实控制成功应用的关键。测值校准法是通过现场对比试验建立振动测量值与常规验收指标之间的相关关系,从而判断连续压实控制指标的适用性,并根据常规验收指标确定对应的振动压实测值的目标值,其基本原理如图4所示(x为常规质量验收指标值;[x]为按照现行相关标准确定的常规质量验收指标合格值;MV为振动测量值;[MV]为振动测量目标值;a,b为回归系数)。当振动测量值不小于目标值时判定满足压实要求,反之判定不满足压实要求。 图4 目标值校准示意 各国家(地区)规程采用目标值校准法进行质量验收的一般要求如下:(1)试验段的填料、含水量及填层厚度等与施工段的参数相同;(2)试验段采用的振动压路机及振动压实工艺参数与施工段相同;(3)试验期间振动压路机稳定运行,严禁使用智能调频调幅模式。各国家规程在试验段长度、对应的常规检测指标和数量、相关系数标准等要求上存在一定的差异,如表3所示。 表3 目标值校准法具体要求对比 由表3可知,在试验段长度要求方面,德国规程最短(20 m),其次是欧盟规程(30 m),其余各国规程的要求相对较长(均为100 m),这与各国广泛采用的连续压实指标有关。目标值校准试验的目的在于建立振动测量值与常规质量检验指标之间的关系,要求两者指标具有一定的代表性,从而能够较好地反映整体水平。因此,规程对于试验段长度的要求意在确保足够的试验长度以使得振动测量值与常规质量检验指标能够充分反映填筑压实的真实水平。德国和欧盟标准建议主要采用力学方法指标,而力学指标的敏感性相对其他指标相对稳定[9,11],即沿着试验段的波动幅度相对较小。力学指标在较短距离内便可反映出振动压实的平均水平,因而较短的试验长度即可满足目标值校验要求。在对应的常规检测指标方面,各国均建议优先采用力学类检验指标(主要为PLT,LWD中的变形模量)。我国和欧盟规程保留了物理类检验指标(压实度),主要是考虑到规程的适用区域广,不同地区的工程条件和填料性质千差万别,存在较多力学类检验指标不适用的情况。我国铁路规程建议力学类检验指标结合物理类检验指标进行质量检验。针对铁路路基填料,既要求保证填筑体具有足够的强度和刚度,又要求填筑密实以保证具有足够的稳定性。 在常规检测数量要求方面,各国规程的基本思想是针对不同的检测方法,在均匀分布要求的前提下满足数学相关性分析所需的数量。常规检测点数量越多,越能反映出平均水平,所得到的目标值也就越可靠,但同时工程成本也将越大。因此,在满足工程精度要求前提下,各国规程综合考虑各方面因素确定了合适的常规检测点数量。在相关系数要求方面,各国普遍认为相关系数不小于r(r=0.7,即r2≈0.5,数学强相关与弱相关的分界点)时振动测量值与常规检测指标才被视为线性相关,此时方可应用连续压实控制技术。 另外,在含水量要求方面,含水量对填料的物理力学性质影响显著[9~11],因此各国规程均提到了需重视填料含水量问题。含水量变化大时,一方面填料难以达到压实要求;另一方面,填料的物理力学性质对应的含水量不唯一,即填料在某一刚度或密实度条件下可对应两种不同的(高、低)含水量。与此同时,振动测量值与常规质量检验指标对含水量的敏感性往往相差较大[9~11],从而导致两者在相关性校验时的离散性很大,甚至无法满足连续压实控制技术应用的基本要求。针对填料含水量问题,欧洲各国提出了如果细粒部分(粒径<0.06 mm)超过15%时必须特别注意含水量,但是均未规定含水量具体标准。美国对于含水量十分重视,不仅提出了填料含水量保持在标准普氏最佳值的65%~95%范围内的应用要求,而且给出了进行含水量校正的建议方法。遗憾的是,美国规程在填料含水量控制方面过于繁琐,实际工程往往也难以达到要求。我国规程指出需重视含水量的问题,但未给出具体的建议和措施,仍然停留在经验应用层面。由此可见,虽然填料含水量问题对连续压实控制的影响显著已是共识并且得到了广泛重视,但是截至目前仍然没有一个满意的应用办法。 2.3.2 薄弱区域识别法 薄弱区域识别法是根据连续压实控制设备采集到的全部压实区域的振动压实数据,通过各区域的数据对照找到振动测量值最低的部位,进而识别压实现场薄弱区域并对薄弱区域进行常规质量检验,从而评估整体压实质量的验收方法,其原理如图5所示。该方法假设识别出来的薄弱区域是刚度或密度最低的区域,并在这些区域上进行压实质量的常规检测验收。如果验收符合要求,则认为整个控制区域满足要求。薄弱区域识别法不需要进行振动测量目标值校准,同时可以大幅度减少常规检测验收测试的次数,可较好地适用于小型场地或无法应用目标值校准法的工程情况。 图5 薄弱区域识别示意 根据薄弱区域识别法的基本原理可知,该方法主要包括薄弱区域识别和薄弱区域验收两方面内容。总体上,各国家(地区)规程对薄弱区域识别法的应用思路基本一致:当振动测量值低于某一判定标准,且振动测量值连续较低区域大于规定的面积时,即可识别为压实薄弱区域。采用常规质量检测方法对薄弱区域进行质量验收,再根据薄弱区域验收结果评估整体压实质量。具体细节上,各国规程对于薄弱区域的判定标准和检测要求有所差异,具体见表4。 表4 薄弱区域识别法具体要求对比 由表4可知,欧洲国家主要根据压路机生成的用于现场测试的地图(密度法或PLT)中识别出最薄弱点,从而根据薄弱点的连续分布面积判定薄弱区域,属于半经验方法。我国和美国给出了识别薄弱区域的明确标准,具有一定的进步性。同时,我国规程针对不同的工程对象,细分了薄弱区域判定面积的标准,较好地促进了薄弱区域识别法的广泛应用。除奥地利外,欧美国家对薄弱区域质量检测验收的要求与常规质量检测验收要求一致。我国规程则规定了在薄弱区域每100 m至少进行1组压实系数和1组地基系数的最低标准,其要求相对严格。 2.3.3 测值增量法 振动测量值增量法的基本思想是,在填料类型、水含量和工艺参数等条件一定时,填筑体能够达到的最大压实程度也一定。因此,可以通过分析连续压实过程中振动测量值的变化情况判断填筑体是否达到了压实要求。当前后两遍振动测量值的增量小于某一标准时,即可判定填筑体达到了该条件下的最大压实程度。测值增量计算如式(1)所示: (1) 式中:MVi和MVi-1分别为第i次压实和第i-1次压实的测量值数据。如有必要,可以使用线性插值法将数据转换到网格上以进行精确的空间比较。如果ΔMV阵列的平均值大于某一规定值(奥地利、欧盟规程为5%,中国规程为3%),则表明碾压区域可能未完全压实并且应重复该过程。此外,根据ΔMV的标准差(通常要求其标准差不大于10%)可量化分析振动测量值的可重复性,从而弥补了连续压实控制可重复性分析时采用目视检查和主观判断的不足。 测值增量法较好地适用于不能直接采用目标值校准法或填料不均匀难以应用薄弱区域识别法的情况,例如岩石填充、非均匀分布地层或含有鹅卵石和巨石的填料等情况。该方法结合薄弱区域识别法联合应用时,往往可以取得较好的效果。各国家(地区)规程对应用振动测量值增量法须满足的工艺要求做了相应规定,其最关键的区别在于增加率标准的差异。 2.3.4 压实工艺法 压实工艺法的基本思想是,当压实设备机械参数(压路机质量、振动幅度、振动频率、行进速度)、填料类型、填料含水量确定时,可根据现场试验和以往经验确定填筑体满足压实要求所需的填筑厚度和压实遍数。利用连续压实控制的自动定位系统和数据记录系统实现压实的过程控制。该方法的关键在于实时全程记录压实施工过程中压实区域每个地点的压实遍数、填筑厚度等工艺数据,是一种侧重于经验的辅助性验收方法,通常应用于不重要的小规模施工。欧盟规程允许在特定条件下应用压实工艺法,而我国和美国规程均未提及此方法的应用。 2.3.5 综合评价法 Mooney等[9]在NCHRP研究项目的研究报告中提出了包含有六种推荐质量保证规范选项的综合评价法,据悉该评价方法已被纳入即将发布的美国联邦规范。综合评价法中的六种选项分为三个主要类别,分别编号为1,2a,2b,3a,3b,3c。在选项1中,连续压实控制技术用于辅助质量保证,质量验收依然采用常规质量检测。选项2a和2b是基于振动测量值的变化进行压实质量的评价,其基本原理类似于测值增量法。选项3a,3b,3c是基于建立振动测量值与常规检测相关关系并通过率定得到的目标值进行压实质量的评价。其基本原理与测值校准法类似,但是在目标值率定的具体过程上存在一定的区别。以上每个选项都可以作为质量保证的独立方法,也可以组合两个或更多个选项同时应用以增加质量评估的可靠性。 选项1:压实信息最薄弱区域常规质量检测 质量保证选项1利用连续压实控制技术来识别评估部分的最薄弱区域。最薄弱的区域根据测量通过期间记录的最低振动测量值进行定义。质量验收时可以选择多个最薄弱的区域,并在选择的薄弱区域内进行常规质量检测。如果薄弱区域验收符合指定标准,则评估部分的压实质量符合验收要求。需要明确的是,薄弱区域的常规质量检测必须严格按照现行标准和规范进行。 选项2:限制振动测量值的百分比变化 质量保证选项2利用振动测量值的百分比变化来评价压实质量。评估区域的质量评价是通过比较相同条件下连续两次碾压的测量值变化是否达到阈值或目标变化率进行验收的。可以通过两种方式实施选项2:基于评估部分的平均振动测量值的百分比变化进行质量评价;或者,基于各位置记录点测量值变化的数据阵列的空间分析进行质量评价。考虑到振动压路机的行进方向和振动轮宽度范围内填料的水平非均匀性对振动测量值的影响,采用选项2进行质量验收时必须确保每次振动测量的条件一致。 选项3:振动测量值数据与目标测量值对比 质量保证选项3必须在质量验收之前通过现场率定试验确定振动测量目标值。当存在大量的类似工程记录和案例时,振动目标值也可以根据项目数据库信息确定。考虑到影响振动测量值的因素较多且各因素之间的关系复杂,因此在确定目标值的方法上应根据具体情况而定。选项3a,3b,3c均按照评估部分的振动测量值超过振动测量值目标值时评定为合格,评定为合格的部位占整体评估部分的比例或者面积占比不应小于某一阈值,通常要求合格占比达80%~95%。每个选项在合格率计算、合格率阈值、不合格区域分布等方面有所区别。 由此可见,各类检验方法的技术特点和应用条件均有所不同。针对实际中不同的工程周边环境、场地条件、填料特性和工程性质等特点,合理选用或者组合应用各类质量检验方法是实现连续压实控制技术成功应用的有效途径。 目前,世界多个国家和地区陆续发布关于连续压实控制技术的规程和标准。从规程发布国家来看,主要为欧美地区的发达国家,一定程度上从侧面反映出了连续压实控制技术的前沿性。从各国规程的发布时间来看,欧美国家发布较早,我国规程发布时间较晚。由此分析,国外对连续压实控制技术的研究起步早,得到了较好的推广应用;我国的连续压实控制技术应用起步较晚,目前仍然具有较大的推广和应用空间。尽管我国在连续压实控制设备的研制上取得了较好的发展,并且在公路、铁路、大坝、机场等多个领域对该技术进行了成功应用,积累了一定的工程经验。但是实践中往往存在合格评定方法选取不恰当、碾压设备品种繁杂、技术人员水平参差不齐、管理粗放等情况,不利于连续压实控制技术在我国取得更好的应用。为此,本文通过对比分析各国家连续压实控制技术规程,借鉴国外的成功应用经验,以期促进我国连续压实控制技术的发展。本文工作得到的主要结论如下: (1)连续压实控制方法的基本理论日渐成熟,朝着能够真实反映实际振动问题的理论方向发展,连续压实控制的精度要求也被逐渐提高; (2)细颗粒填料的含水量问题对连续压实控制的影响显著并已经得到了广泛重视,工程应用中需控制好填料的含水量; (3)连续压实控制质量检验方法以目标值校准法为主,薄弱区域识别法结合压实增量法为辅,各类应用方法需针对工程特点灵活应用; (4)连续压实控制的质量控制标准日益受到重视,将压实程度、压实均匀性和压实稳定性有机结合起来进行综合评估具有明显的先进性,是质量控制标准发展的趋势; (5)建立统一的连续压实控制技术人员培训和考核机制,实现统一、规范的工程项目管理,可促进该技术在我国取得良好的应用。

2.3 合格评定方法

3 结 论