高含硫天然气净化厂除有机磷应用

2020-07-20孙亚琴史文广贺贤伟王洪春霍海州

孙亚琴 史文广 贺贤伟 王洪春 霍海州

(1.四川省达州市环境监测站;2.中国石化中原油田普光分公司;3.中国石化中原油田分公司技术监测中心)

0 引 言

普光气田天然气净化厂循环水设计能力54 139 m3/h,采用低磷缓蚀阻垢剂。为保持水质稳定,采用旁滤及连续排污(约150 m3/h)。依据建厂环评报告及批复,循环水排污水为清净废水,与场内雨水混合,监控合格后直接排放。随着环保形势日益严峻,四川省《关于加强工业循环冷却水环境监管的通知》明确要求:外排的循环水排污水要与雨水、生活污水、生产废水等分流、分类处置,总磷单独处理达标,排放执行GB 8978—1996《污水综合排放标准》一级排放标准。为确保天然气净化厂合法合规运行,必须解决循环水排污水中磷的问题。

1 存在的问题

1.1 循环水中总磷来源多

循环水系统补水主要依靠补充新鲜水、汽提净化水和锅炉定连排水。循环水排水总磷来源主要是循环水自身投加的缓蚀阻垢剂和锅炉水投加的磷酸三钠[1]。

1.2 循环水总磷含量高且含有机磷

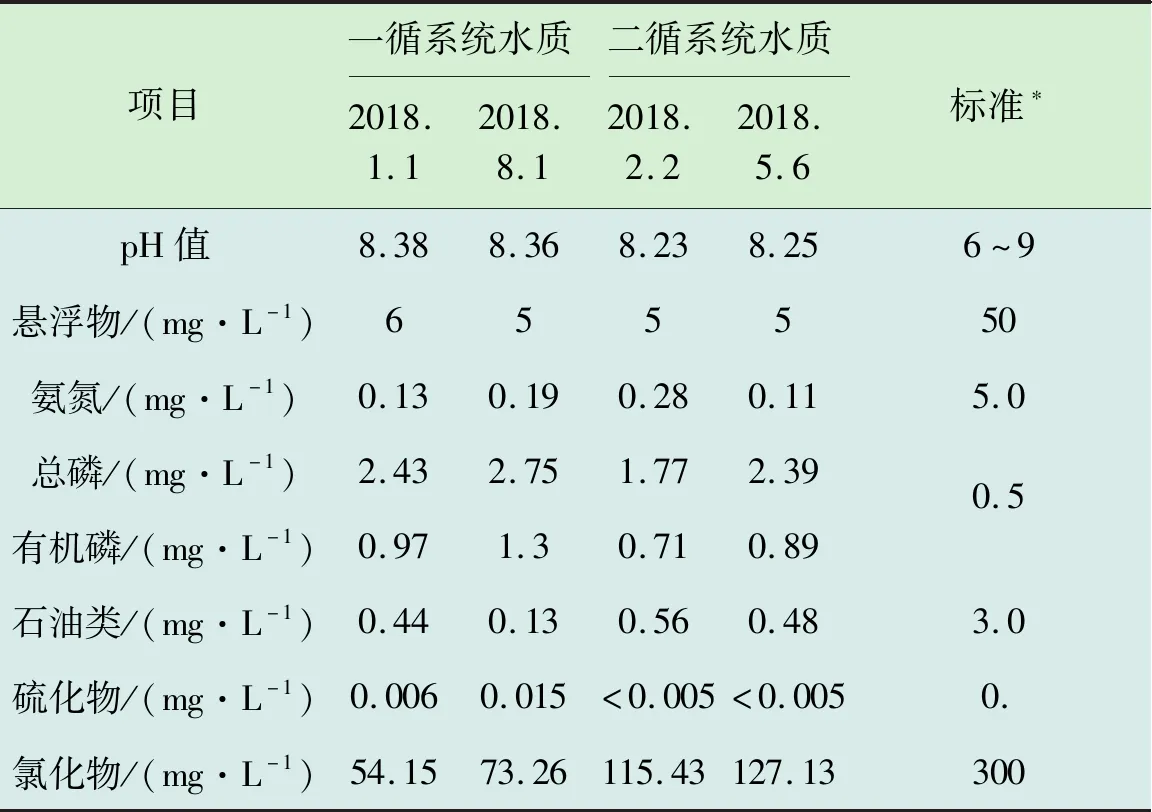

普光气田天然气净化厂循环水浓缩倍数约在4.1~5.0,循环水中总磷(以P计)平均含量高达2.1 mg/L以上,超环保排放标准(<0.5 mg/L)4倍以上;循环水自身投加的缓蚀阻垢剂中主要含有机磷,约占循环水水中总磷含量的38%。根据设计,循环水排污水与生活污水、雨水等混合后,监控合格排放。循环水水质及国标限值统计,见表1。

表1 循环水水质及国标限值统计

从表1可以看出,循环水排污水中仅总磷不达标,其余指标均满足要求。

1.3 现有SBR除磷工艺处理规模小

已建污水处理场采用SBR处理工艺,脱除污水中的COD、氨氮组分,主要生产流程为:进水→混合→曝气→沉淀→排水→静置。生产污水和初期雨水分别在调节罐内储存或稀释,污染物含量相对较高且不易处理的污水与初期雨水合理调配,首先进入CAF涡凹气浮装置预处理,然后进入SBR反应池进行生物处理。再经混凝反应和流砂过滤器深度处理后进入后期新增的除磷装置,最后经过锰砂过滤器回用至循环水系统或排放至雨水监控池,监控合格后外排。

现有的SBR处理工艺污水处理能力为720 t/d,而循环水系统排污量约为150 t/h(约3 600 t/d),无法实现循环水排污水全部处理;同时,SBR工艺处理有机物和总磷所需周期长,不能满足循环水排污水处理要求。

2 除磷工艺分析及选择

2.1 前端除磷技术研究

目前,循环水排污水除磷方式主要有前端除磷和末端除磷,天然气净化厂优先采用无磷药剂进行循环水前端除磷技术研究。

2.1.1 无磷药剂腐蚀性能测试

依托RCC-Ⅱ型旋转挂片腐蚀仪,进行腐蚀性能测试。以生产补水:锅炉回用水为90%:10%(体积比)混合水为基础,在温度(40±1)℃下,投加80 mg/L的无磷缓蚀阻垢剂,设定转速75 r/min,实验72 h。通过实验,挂片平均腐蚀速率均<0.040 mm/a,满足使用要求。

2.1.2 无磷药剂静态阻垢性能测试

依托KZC-Ⅰ型快速阻垢性能测试仪,进行静态阻垢测试。以生产补水∶锅炉回用水为90%∶10%(体积比)混合水为基础,按照不同浓缩倍数,加入无磷缓蚀阻垢剂,在温度(40±1)℃、pH=9.0条件下,实验10 h。实验数据表明,无磷缓蚀阻垢剂阻垢性能均≥90%,符合标准要求,但在高浓缩倍数情况下,阻垢性能下降明显。

2.1.3 无磷药剂动态模拟

依托MTDM-Ⅱ型动态模拟实验装置,进行动态模拟实验。以生产补水∶锅炉回用水为90%∶10%(体积比)混合水为基础,投加80 mg/L无磷缓蚀阻垢剂,模拟换热器温差10℃,流速(1.0±0.1)m/s,实验18 d。实验数据表明,3号回路碳钢腐蚀速率已达0.04 mm/a,1号和2号回路挂片平均腐蚀速率均<0.040 mm/a,尚不能完全满足要求。

从实验数据来看,实验所用的无磷缓蚀阻垢剂不能完全达到中国石化企业标准Q/SH 0374—2010《水处理剂 复合阻垢缓蚀剂技术要求》对复合阻垢缓蚀剂的性能要求。同时,循环水采用无磷药剂配方仅可消除循环水药剂有机磷的影响,无法消除来源于锅炉加药带来的磷酸根。

2.2 后端除磷技术研究

目前,污水除磷的方法有化学法、电解法、微生物法、物理吸附法、膜技术处理法和土壤处理法等[2]。

2.2.1 电解法

常用Al、Cu、Fe等金属材料作为电极,通过电解原理使废水中的污染物在阴阳两极分别发生还原和氧化反应,转化为无害物质以达到净水效果[3]。但是电解法电极材料消耗大,运行费用较高,维护管理复杂。

2.2.2 微生物法

主要利用聚磷菌在好氧时大量吸收磷酸盐合成自身核酸和ATP,且能逆浓度梯度过量吸磷合成贮能的多聚磷酸盐颗粒(即异染颗粒)于体内,在厌氧时又能释放磷酸盐于体外的特性,人为创造缺氧和好氧环境,达到减少污水中磷含量的目的[4]。但是微生物法存在效能较低、受温度影响较大、控制条件严格、除磷污泥不稳定等缺点。

2.2.3 物理吸附法

吸附法除磷是利用某些多孔或大比表面的固体物质对水中磷酸根离子的吸附亲和力,实现对废水的除磷过程。但其自身存在许多不足之处:共存离子对改性活性炭除磷影响显著;生物质的吸附容量较小;pH值的变化对金属氧化物吸附容量影响很大;几种特定的阴离子对硅基介孔分子筛影响较大;黏土矿物普遍存在吸附容量小的缺陷。

2.2.4 膜技术处理法

膜技术用于废水除磷主要是与生物法相组合,组成膜生物反应器。对去除废水中的磷,通常采用分离膜生物反应器。但是,无论是除磷还是回收磷,膜技术只适用于特定的磷化合物,特定的污水源,这是膜技术除磷(回收磷)难以克服的应用上的障碍[5]。

2.2.5 土壤处理法

近年来,国内外研究者积极开展高效脱氮除磷“人工处理与自然处理并行”的生物-生态型废水处理新工艺的研发,其中生态土壤系统受到广泛关注[6]。但此方法占地面积大、结构单一、脱氮效果差、运行不稳定、土壤孔隙易堵塞等问题。

2.2.6 化学除磷法

目前,公认的、应用最多的是化学法和微生物法,而除磷效果较好的仍是化学法。

化学除磷主要依靠投加化学药剂,通过化学沉析过程完成,化学沉析是指通过向废水中投加无机金属盐药剂与废水中溶解性的盐类(如磷酸盐)反应生成颗粒状、非溶解性物质[7]。

为了生成非溶解性的磷酸盐化合物,用于化学除磷的化学药剂主要是金属盐药剂和氢氧化钙。出于经济原因考虑,用于磷沉析的金属盐药剂主要是Fe3+盐、Fe2+盐和Al3+盐,这些药剂是以溶液和悬浮液状态使用的。除金属盐药剂外,氢氧化钙也用作沉析药剂,反应生成不溶于水的磷酸钙。

(1)

(2)

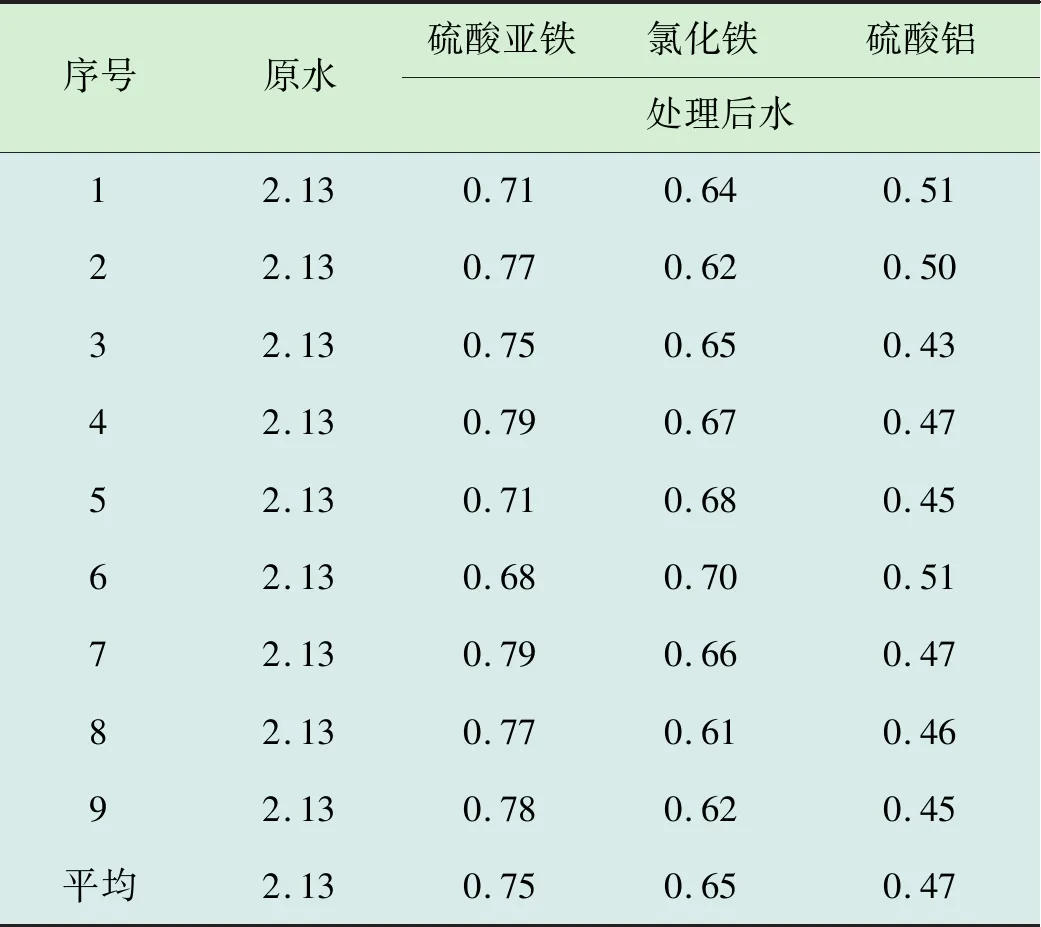

为验证化学除磷法能将循环水中总磷有效去除,开展了实验室小试。选择三种常用的混凝剂:硫酸亚铁、氯化铁、硫酸铝,对厂含高含有机磷的循环水进行处理(总磷含量约为2.13 mg/L),处理后的总磷平均浓度分别为0.74,0.65,0.47 mg/L。不同混凝剂除磷效果对比数据见表2。

表2 不同混凝剂除磷效果对比数据 mg/L

实验数据验证了化学除高浓度有机磷可行性,其中铝盐混凝剂效果较好。

为选定优质除磷铝盐药剂,分别比选聚合氯化铝、硫酸铁、氯化铁和生石灰,对天然气净化厂含高浓度PBTCA有机磷的循环水进行处理(总磷含量约为2.13 mg/L),处理后的总磷平均浓度分别为0.47,0.45,0.87,0.31 mg/L,且聚合氯化铝和硫酸铁除磷效率最高,生石灰除磷效率最低。

通过上述工艺分析和实验,本工程采用化学除磷法。

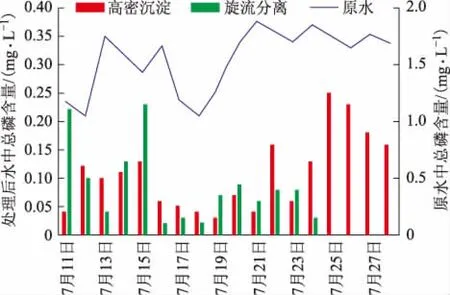

3 化学除磷工艺优选

为进一步优选除磷工艺,天然气净化厂联合四川沃兹凯兰和湖北君集环保两家公司,开展现场工业化实验。两家公司分别采用“高密度沉淀+过滤分离工艺”和“高效除磷剂预反应+混凝沉淀分离”工艺,实验表明,两套装置除磷效果明显,处理后总磷平均含量低于0.1 mg/L。同时高密度沉淀除磷效果更好,所用药剂更少。高密度沉淀工艺除磷药剂加药浓度为140 mg/L,絮凝剂加药浓度为5.53 mg/L;高效除磷剂预反应工艺除磷药剂加药浓度为90.68 mg/L,絮凝剂加药浓度为353.33 mg/L。运行成本对比表明,高密度沉淀工艺的运行成本更低。除磷效果对比分析见图1。

图1 除磷效果对比分析

根据进水水质及再生水水质要求,通过实验对比,优选“高密度沉淀”+“V型滤池”工艺,设计规模200 m3/h,共两个系列,单列100 m3/h。

4 建成一体化除磷装置

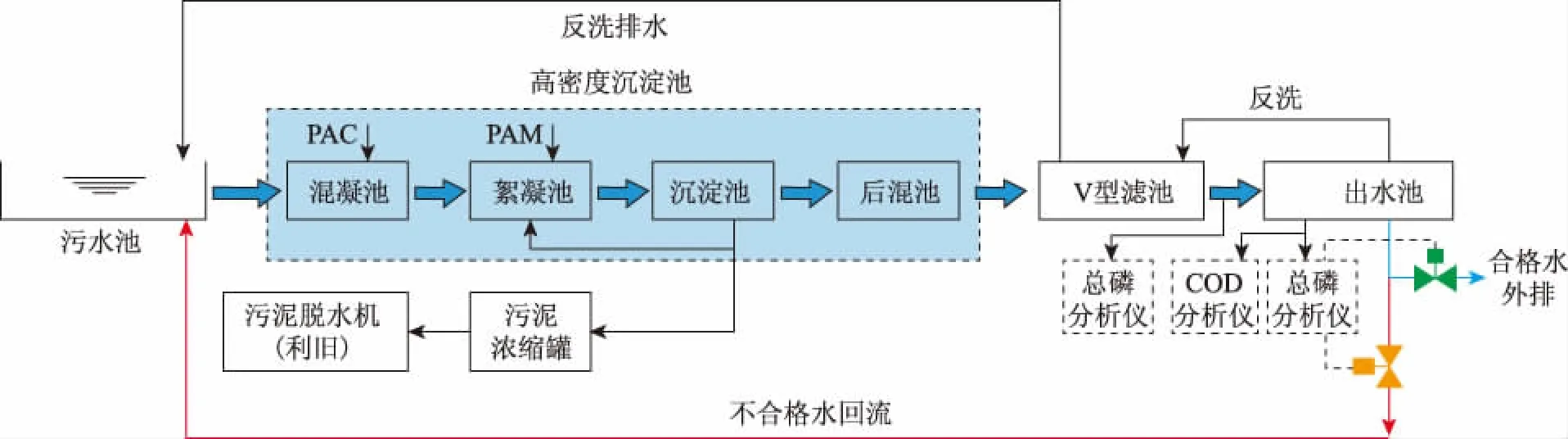

4.1 主工艺流程

工艺流程示意见图2。循环水排污水经过泵提升进入混凝池与混凝剂(PAC)反应,经混凝后的水进入絮凝池内,同时投加聚合物(PAM)和回流污泥以增强絮凝效果,产生较大的、均匀的、能够快速沉淀的矾花。絮凝池出水进入沉淀池,池内采用斜管模块逆向流将矾花和水分离,磷大部分沉淀于污泥中。高密度沉淀池出水自流至V型滤池,采用石英砂过滤后进入出水监控池,实现达到GB 8978—1996《污水综合排放标准》。

图2 工艺流程示意

Al3++HnPO4(n-3)→AlPO4+nH+

(3)

4.2 主要设备

4.2.1 高密度沉淀池

高密度沉淀池共两座,单座处理能力40~100 m3/h。高密度沉淀池混凝单元内配备有快速搅拌器,用于混凝剂的快速混合;絮凝单元内配备有絮凝剂投加设施、中心稳流筒、进出口档板,抑制涡流产生,更加有效的分配絮凝剂,并使进水与回流污泥充分混和,发生高效絮凝反应,产生较大且不易破碎的矾花。

澄清-浓缩单元采用斜板分离器将矾花与水分离,沉积在池子底部的污泥借助于配有耙齿的刮泥机系统以促进浓缩效果。

4.2.2 V型滤池

V型滤池采用小阻力配水系统,由滤板和长柄滤头组成,滤头密度50~60个/m2,滤头均匀地分布在滤板上,以确保滤砂中的水得以均匀过滤。

4.3 工业应用效果分析

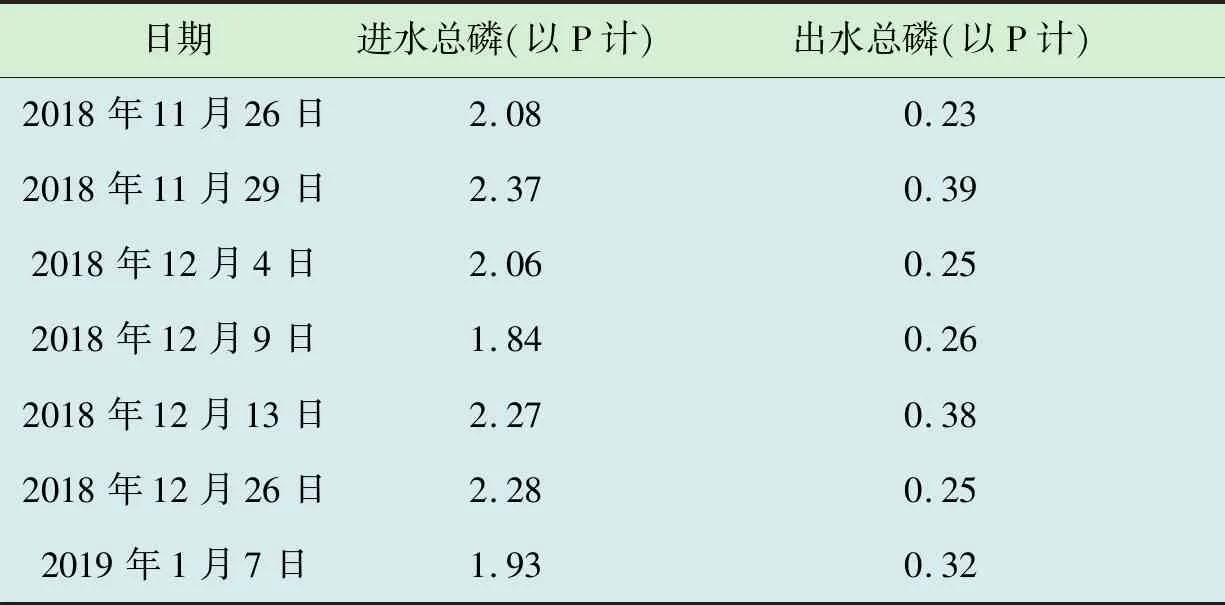

2018年11月投用后,除磷装置运行平稳,在进水总磷(以P计)2.0 mg/L左右时,通过加药进行絮凝沉淀及过滤,出水中总磷(以P计)均可以降至0.4 mg/L以下。

表3 进出水水质分析数据 mg/L

5 结 论

循环水除磷装置建成后,循环水排污水不再与雨水等其他水混合,而是经提升泵送至除磷装置,经除磷后合格水外排。

“高密度沉淀”+“V型滤池”工艺,不仅能去除循环水中的正磷,对有机磷也有较好的去除效果。

装置运行期间,各项除磷指标均达到设计值,除磷后总磷(以P计)含量平均值为0.29 mg/L,低于0.5 mg/L,实现了循环水排污水单独处理后达到GB 8978—1996《污水综合排放标准》,减少了总磷的排放量。