深厚泥浆池预应力管桩与就地固化复合路基施工技术

2020-07-20梁建锋黄擎洲李富有王新泉郭玲敏

梁建锋,黄擎洲, 李富有, 王新泉, 鲁 海, 郭玲敏

(1.绍兴市交通工程质量安全监督站,浙江绍兴 312000;2.浙江华恒交通建设监理有限公司,浙江绍兴 312000;3.浙江大学城市学院,浙江杭州 310015;4.临海市交通工程建设有限公司,浙江台州 317000)

由于泥浆池超软土的特性,使得泥浆池地区路堤存在沉降、失稳等问题,严重影响了公路的质量与寿命,加大了公路的维护成本。通常采用换填方法处理泥浆池软土,挖除影响路基稳定性的软弱土,回填稳定性好的土、石并压实,形成性能良好的人工地基[1-2]。但换填处理对场外砂石材料需求量大,因国家对环境保护和生态的日益重视,对山区、河道的砂石开采工作越来越严格地控制,砂石材料日渐紧缺且来源困难,成本逐年增加。另外,换填产生的废土通常被运出并堆放至其他场地,造成土地占用和环境污染。为了解决换填材料紧缺,减少弃土开挖、堆放等问题,目前存在一种既满足地基承载力要求又方便施工的软土处理方法,即土体就地固化。土体就地固化是通过设备将固化剂与原位土就地搅拌,改良后的软弱土形成一定厚度和强度的人工硬壳层。该方法可使人工硬壳层快速成型,具有节约工期、无弃土、无换填等优点,符合资源节约和环境保护要求。

为此,通过浅层固化形成硬壳层,形成力学强度更好的土层,解决了换填法带来的弊端,诸多国内外学者对此开展相关研究[5-10]。但是,通过单一的浅层固化处理,尚不能形成完整的路堤承载体系,路堤结构依旧不够完善,承载力水平尚未达到深层处理目的。而本文针对深厚泥浆池公路工况,联合应用预应力管桩与就地浅层固化处理深层泥浆池软基,可改善施工作业环境,提高硬壳层的板体承载性能,同时由于硬壳层的存在,改善了桩土荷载传递,桩土作用得到充分发挥,可适当减少桩的布置,从而降低造价。

本文针对该技术开展施工技术研究,对于完善深厚泥浆池路堤结构,尤其是预应力管桩+就地固化形成完整的复合地基承载体系,改进其施工方法,具有重要的工程意义。

1 工程概况

本文依托绍兴地区钱清至滨海工业区公路工程,项目实施过程中,相继发现了三处大型泥浆池,为绍兴市水利围垦综合开发场为柯桥区建设的建筑泥浆堆放场,泥浆池现场如图1所示,泥浆堆放场由低洼塘地带进一步深挖改造而成,泥浆池段在定测阶段仍处于封闭状态,现状为积水水塘。泥浆含水量68.8 %~91.5 %,锥尖阻力为0.01~0.05MPa,侧壁摩阻力为0.1~0.6kPa,压缩性极高,静压可进,脚踩易陷入。

其中,2号泥浆池长约295m,宽约303m,总占地约9.3万m2,其中6标主线K30+380~K30+400段路基及7标主线K30+400~K30+675段路基、连接线II的Lk0+000~Lk0+080段路基位于泥浆池。根据补勘成果,泥浆池顶板标高一般为4.74~4.99m,底板标高-4.36~-6.16m,路线范围内泥浆池厚度约10~12m,泥浆层下部为粉土层、粉砂层、淤泥质黏土层。

由于成本控制和规划设计,不能够全部修建桥梁或换填处理,采用就地浅层固化与预应力管桩联合应用处理路基,泥浆池的宽度(约300m)远大于路基的宽度(39m),路基的全部断面位于泥浆池内。

图1 泥浆池现场

2 处理方案

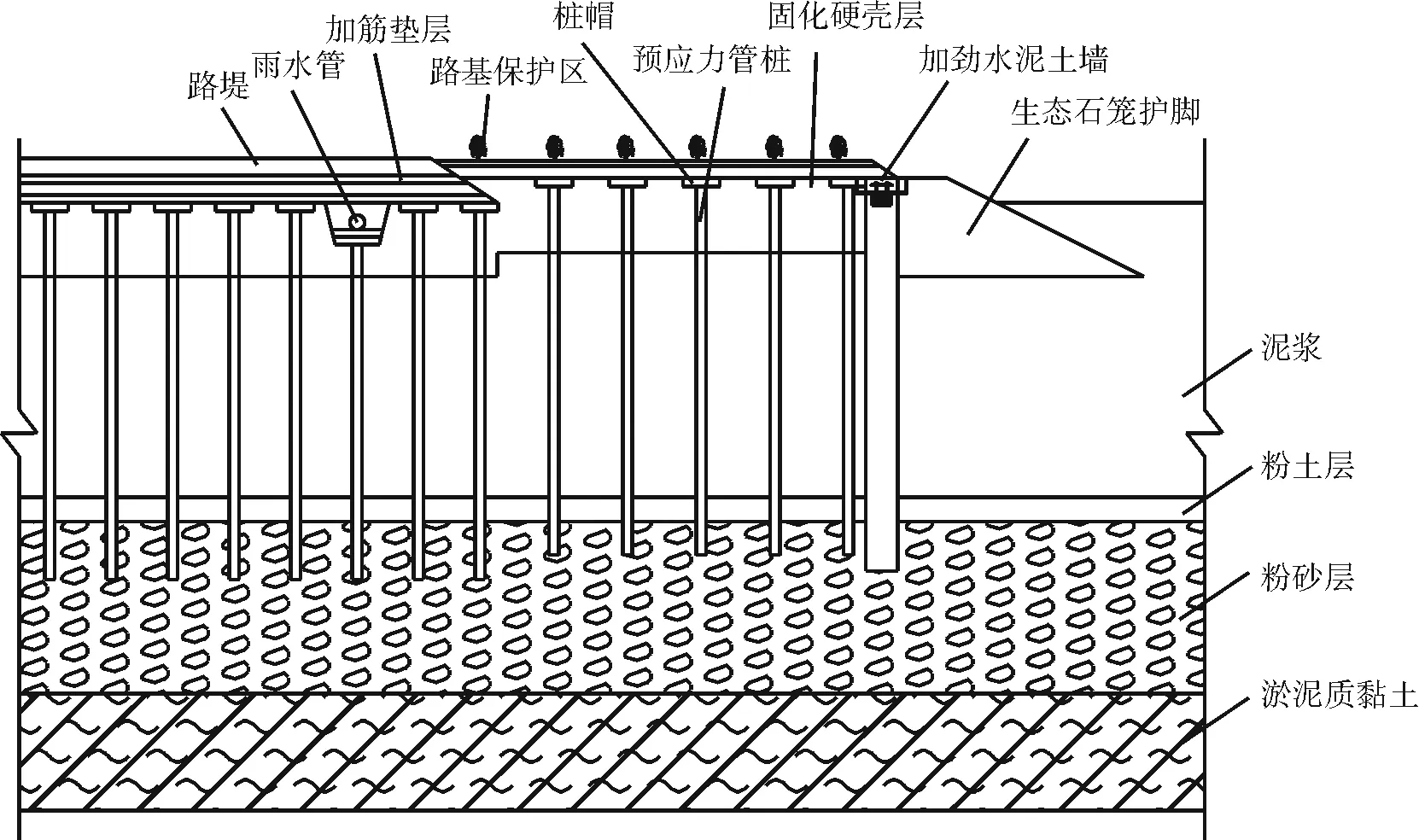

泥浆池范围内全部为路基,包括主线与连接线的平交口,主要采用就地固化+预应力管桩形式形成复合地基,处理范围至路基坡脚外15m左右,并在最外侧采用水泥搅拌墙+抛石护脚对路基进行保护,结构示意如图2所示。

就地固化硬壳层:固化层的设计厚度为3m,固化范围为路基坡脚向外延伸15m,采用含量为9 %的粉剂固化剂,其主要成分为水泥、矿渣和少量稳定剂,具体配比由室内试验和现场试验结合确定,施工前选取典型区域进行试验,以确定合理的固化剂掺量和固化厚度,确保承载力要求。

预应力管桩:采用机械连接先张法预应力混凝土竹节桩,或先张法预应力混凝土管桩,每根管桩包括接桩和开口(闭口)型桩尖。

管桩桩长16m(桩长可根据施工时实际情况调整,确保进入持力层不小于4m);路基坡脚范围内桩间距2.5m,正方形布置,路基坡脚外15m范围桩间距3m,梅花形布置;桩顶桩帽尺寸为1.5m×1.5m×0.35m,桩帽施工时桩位置处硬壳层向下开挖35cm进行桩帽施工。

水泥搅拌墙+坡脚抛石护脚:沿固化边界处外围设置两排水泥搅拌桩,两相邻水泥搅拌桩搭接0.1m,桩长16m,桩长应根据实际情况确定,确保进入持力层不小于4m。水泥搅拌墙外围进行抛石护脚,顶宽约2m左右,深度3m。水泥搅拌墙+坡脚抛石护脚宜在路基完成预压后进行。

路基填筑预压:在路基范围内管桩顶部依次铺设一层土工格室、填筑30cm碎石垫层、一层土工格室、50cm清宕渣垫层,然后填筑路基。预压采用超载预压,预压填筑标高为:路面设计顶标高+1m;预压期为6个月,预压期间每沉降25cm应及时补方。

图2 路堤结构示意

3 施工流程及工艺

(1)目前泥浆池水深约0.6m,施工前在路基两侧坡脚外围15m宽度范围进行填土,形成土围堰,然后对围堰内进行抽水,考虑到泥浆变形较大,填筑厚度按1.5m计,实际施工中按填土标高高出水位20cm控制。

(2)划分区域。对路基两侧坡脚外围15m宽度范围进行固化,将固化区域放样划分为5m×6m左右的处理单元。

(3)ALLU设备就地固化搅拌,路基两侧坡脚外围15m宽度范围固化后,再对路基范围内抽水、固化(图3、图4)。

图3 固化施工

图4 搅拌头

(4)养护:固化完成后,养护28d形成硬壳层(图5)。

图5 固化形成硬壳层

(5)预应力管桩打设:按设计进行预应力管桩施工,桩帽施工时应先向下开挖至桩顶再进行,两侧保护区内填土50cm厚,路基范围内桩顶铺设一层土工格室,然后填筑30cm碎石垫层,再铺设一层土工格室,填筑50cm清宕渣垫层(图6、图7)。

图6 预应力管桩桩帽

图7 土工格室与碎石垫层施工

预应力管桩施工控制要点:

①在大面积施工前开展成桩工艺试验,不少于3根,打设7天后采用静载荷试验确定单桩承载力极限值。要求单桩承载力特征值不小于70kN。

②固化养护完成后,桩帽区域先进行开挖,开挖深度为桩帽厚度(35cm),再进行桩的打设。

③通过锤击法打设管桩,打设推进顺序为:纵向从泥浆池边缘向泥浆池内部,横向从路基中心线向路基两侧。

④打设时应注意持力层顶面高程的变化,及时调整桩长,确保管桩进入持力层不小于4m。最大压桩力不得小于单桩竖向承载力标准值。

(6)路基填筑、预压。

(7)水泥搅拌桩:路基预压完成后,进行外侧水泥搅拌墙的施工,外侧抛石应在搅拌桩养护28d后进行,并注意对搅拌桩的保护。

4 技术特点

本文依托深厚泥浆池的公路工程建设,结合预应力管桩与浅层固化的各自技术特点,提出两者联合应用的新型复合地基,具有以下优势及特点:

(1)提出的预应力管桩与就地固化复合地基及施工方法,能够解决深厚泥浆池范围内路堤的加固问题,有效减少路堤的不均匀沉降及侧向变形。

(2)该方法可使人工硬壳层快速成型,具有节约工期、无弃土、无换填等优点,符合资源节约和环境保护要求。

(3)联合应用预应力管桩与就地浅层固化处理深层泥浆池软基,可改善施工作业环境,提高硬壳层的板体承载性能,同时由于硬壳层的存在,改善了桩土荷载传递,桩土作用得到充分发挥,可适当减少桩的布置,从而降低造价。

5 结束语

江浙地区池塘、泥浆池、淤泥等不良地质广布,在这种地质条件下建设公路工程,修筑桥梁造价高昂且存在技术浪费,采用换填、挤淤工作量较大,耗费较多材料,且换填出淤泥的堆放影响市政形象。在这种情况下,采用预应力管桩浅层固化复合地基,可缓解成本、工期、市政需求等建设压力,该技术尤其适用于表层土软弱、深厚、广布的公路工程,该施工技术体系具有良好的技术效益和工程实践意义。