上软下硬地层隧道开挖方法的研究

2020-07-20何万平张志强

何万平,张志强

(西南交通大学交通隧道工程教育部重点实验室,四川成都 610031)

近年来,随着机械法不断发展和进步,已在隧道工程中得到成功应用。机械法主要适用于节理裂隙发育、强度小于20MPa的软弱围岩中,具有振动小、灵活性强等特点[1-2]。上软下硬地层隧道近接既有结构施工,具有施工难度大、技术要求高和风险大等特点[3]。目前,针对上软下硬复合地层隧道近接施工,常用的施工方法是钻爆法和机械开挖法[3-6]。对于上软下硬地层隧道近接施工,单独采用机械法开挖,地层适应性差、效率无法保证,若单独采用钻爆法施工,爆破振动会对围岩产生显著的扰动。目前,上软下硬地层隧道近接爆破施工减振方法,主要在起爆顺序、药量控制、掏槽眼数量、循环进尺、工法转换和振动敏感性等方面进行优化[4-6],采用钻爆法和机械法联合开挖以减小爆破振动的研究较少。

因此,依托某铁路隧道近接既有高铁线路的工程建设,对上软下硬地层采用机械法和爆破法施工进行研究,探讨两种开挖方法综合应用的施工效果。

1 模型建立及工况设置

1.1 工程简介及施工方案

该铁路隧道全长1 065m,为单线铁路隧道,隧道最大埋深约52m。线路位于两条高铁线路之间,距既有线最小间距为38m。下伏基岩主要为侵入花岗岩,存在不均与风化程度,进出口60m范围内主要为强风化花岗岩,中间段落均位于弱风化花岗岩区域,且存在明显的上软下硬地层。

该隧道主要以控制爆破开挖施工为主,以铣挖法掘进施工为辅,分段采取不同的施工方法,拟对进口40m和出口35m范围采用机械开挖施工,其余段落采用机械和控爆相结合施工,主要施工方法为:(1)台阶法留核心土机械开挖;(2)台阶法上下断面铣挖;(3)上断面铣挖、下断面控爆;(4)上下台阶法控爆等四种施工方法。

1.2 工况设置及计算模型

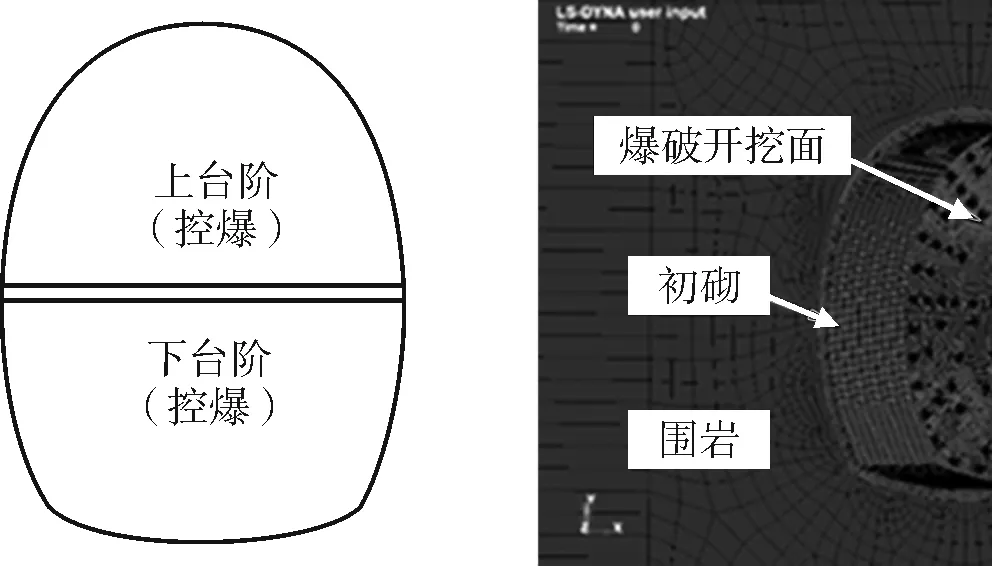

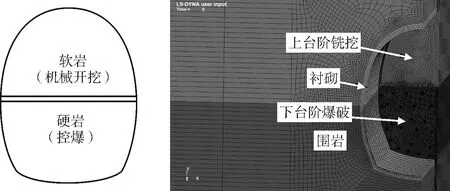

为研究上软下硬地层中隧道采用机械爆破开挖的振动影响,设置2种工况(如表1)进行计算。两种工况的模型和开挖示意如图1、图2所示。

施工顺序:上台阶控制爆破开挖→上部施作初支→下台阶控制爆破开挖→施作二衬和仰拱。

表1 工况设置

图1 上下台阶法爆破开挖示意

图2 上台阶机械下台阶爆破

施工顺序:上台阶机械法开挖→上部施作初支支护→下台阶控制爆破开挖→施作二衬和仰拱。

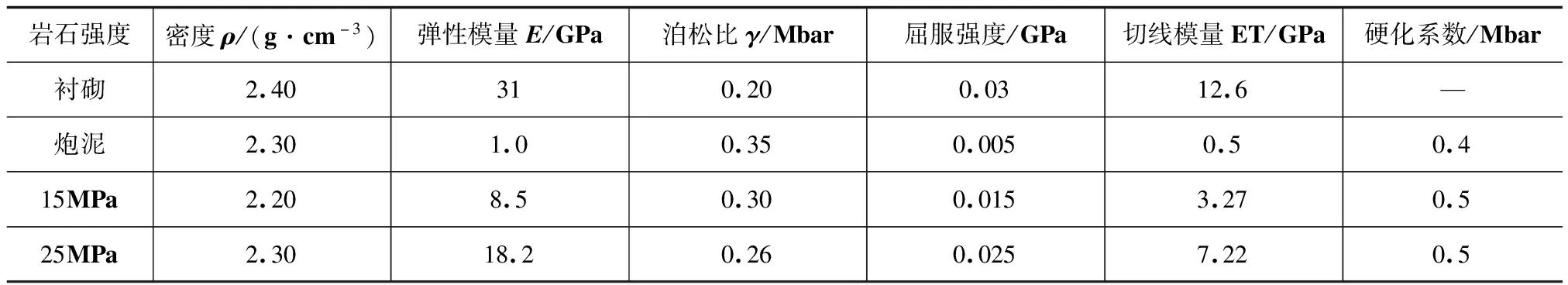

1.3 材料参数

弹塑性动力学模型由于其本构较为简单,可较好地反应岩土体等材料的动力特性的同时可适当降低计算复杂程度。因此,岩石和二次衬砌、炮泥采用理想弹塑性动力学模型进行求解计算,各材料参数见表2。

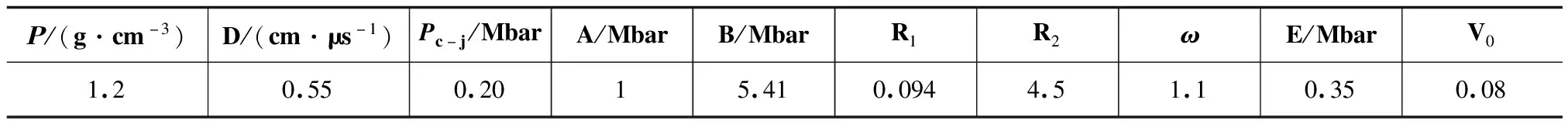

模拟爆破施工的炸药参数见表3。

表2 材料参数

表3 炸药参数

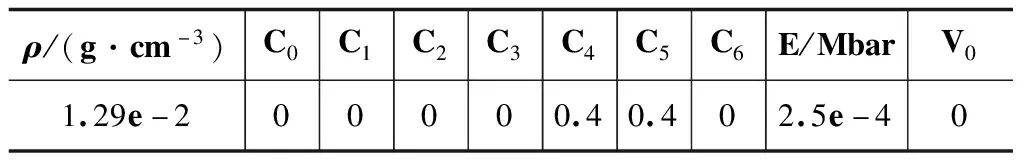

计算模型采用软件自身的空气单元,空气材料参数见表4。

表4 空气参数

2 计算结果分析

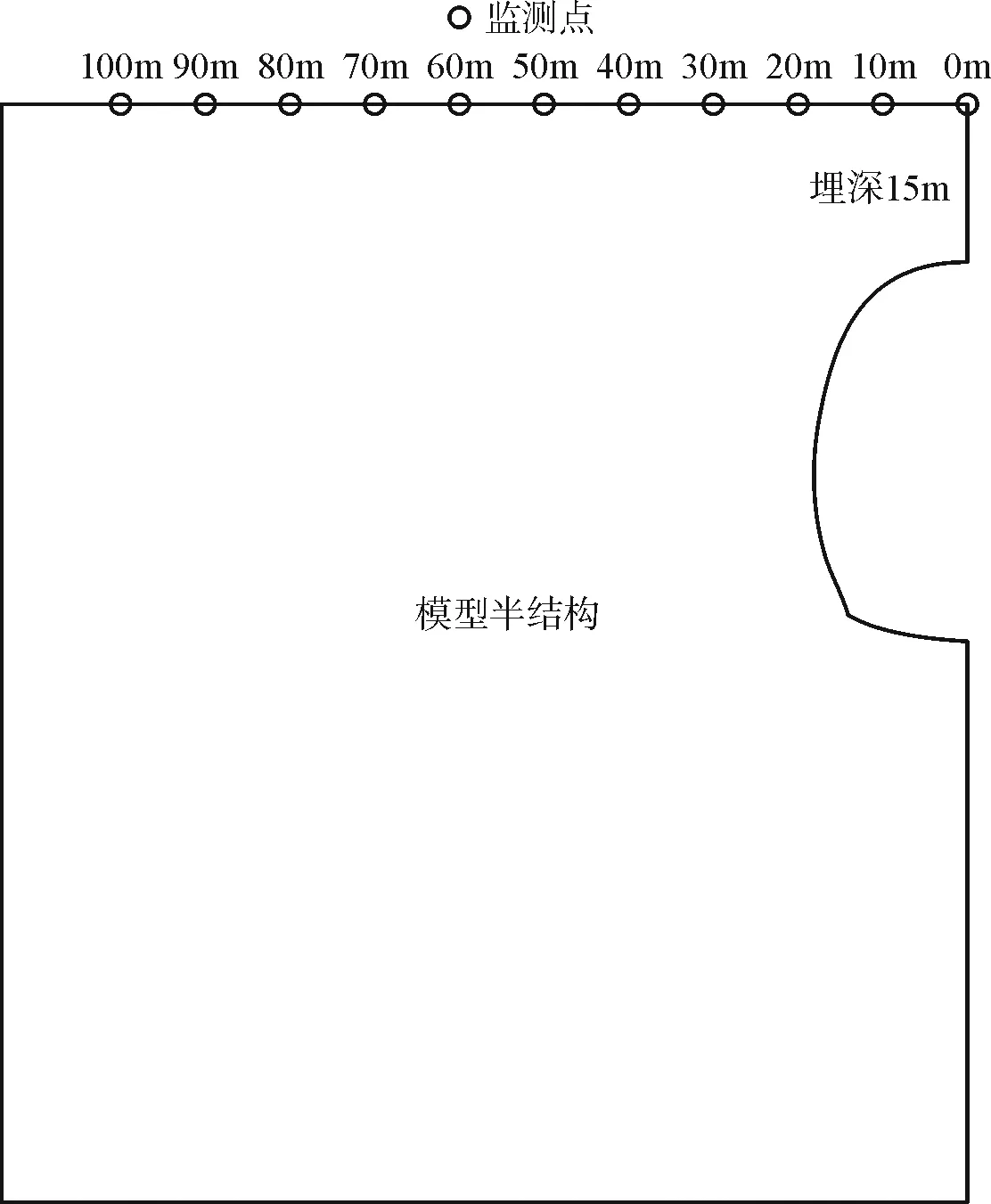

如图3所示,在模型中每隔10m设置地表监测点(-100~100m),通过对地表的综合振速、最大和最小主应力进行分析,明确隧道爆破施工产生的爆破振动对围岩及周边环境的影响程度。

图3 监测点布置示意

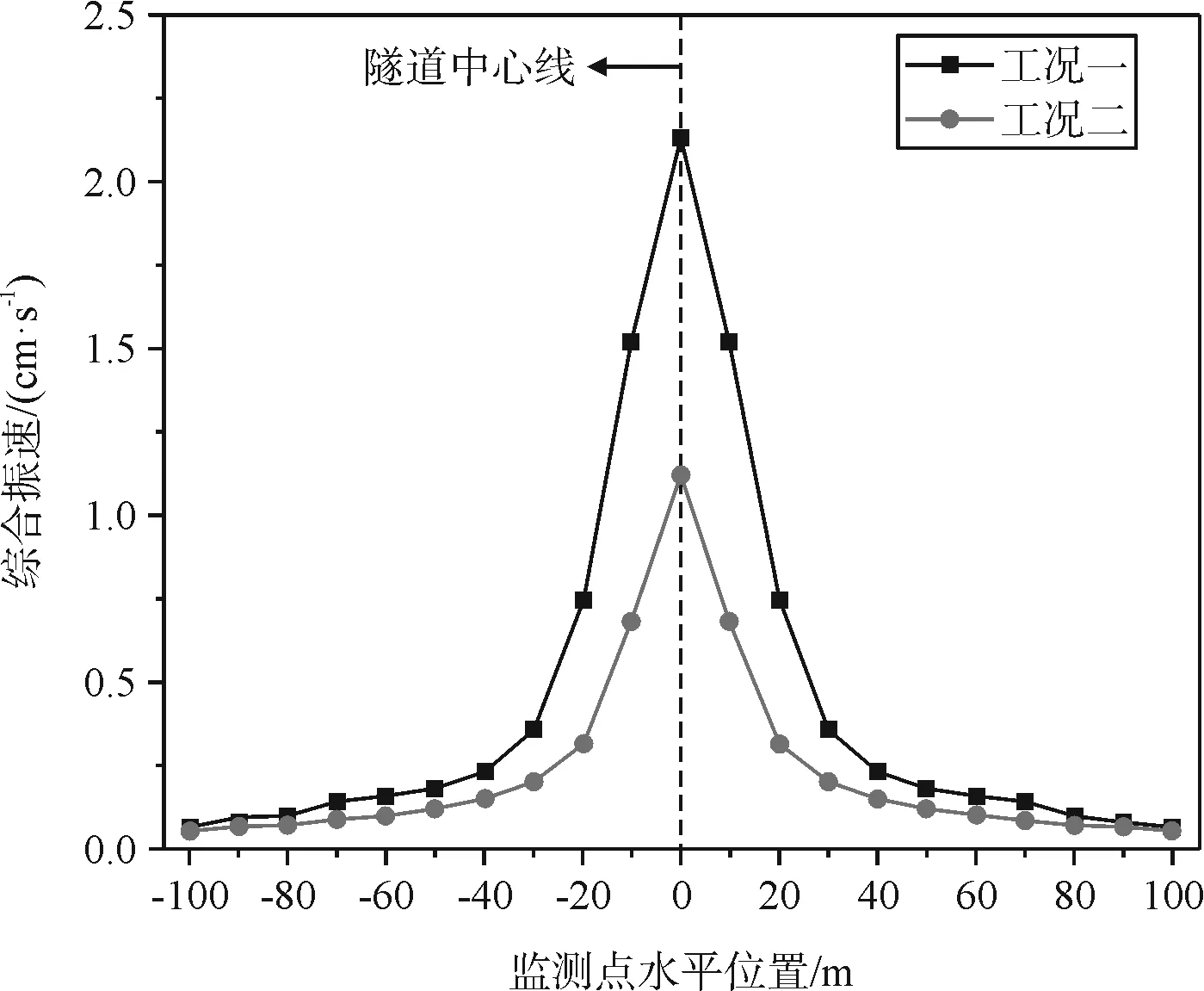

2.1 综合振速分析

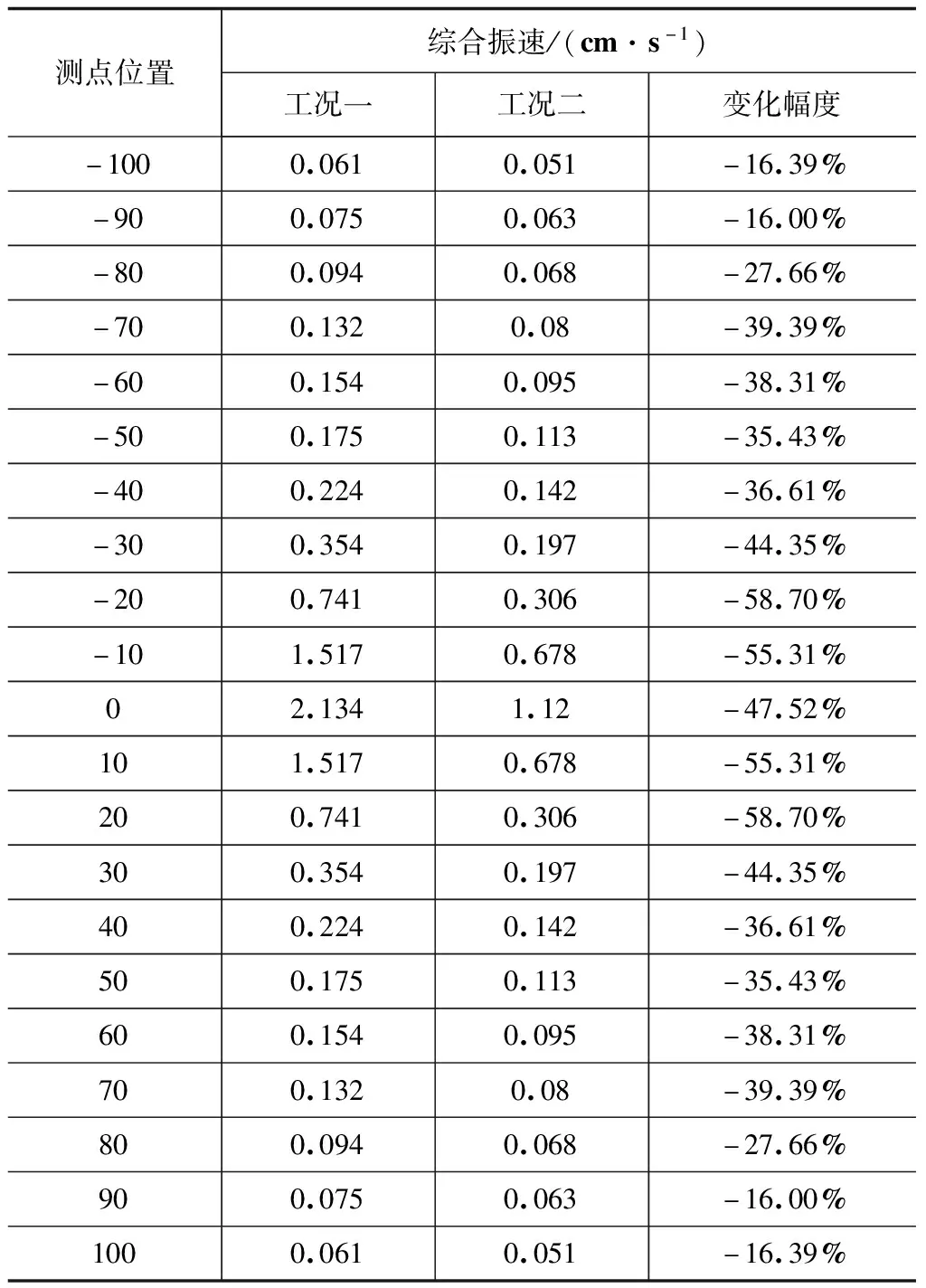

如表5所示,提取各监测点的振速。

根据表5、图4可得:采用上下台阶爆破开挖法施工时,所监测到综合振速的最大值位于隧道正上方地表,最大值为2.134cm/s,采用上台阶机械开挖下台阶爆破的开挖方法时,最大值同样出现在隧道正上方地表,最大值为1.12cm/s。两种开挖方式相比较,上台阶机械开挖下台阶爆破的开挖方法的综合振速最大值降低47.52 %。对比两工况相同位置监测值,采用上台阶械开挖下台阶爆破的综合振速全面降低,最大降幅为58.70 %。

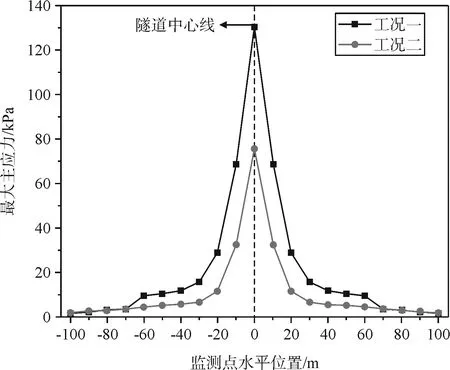

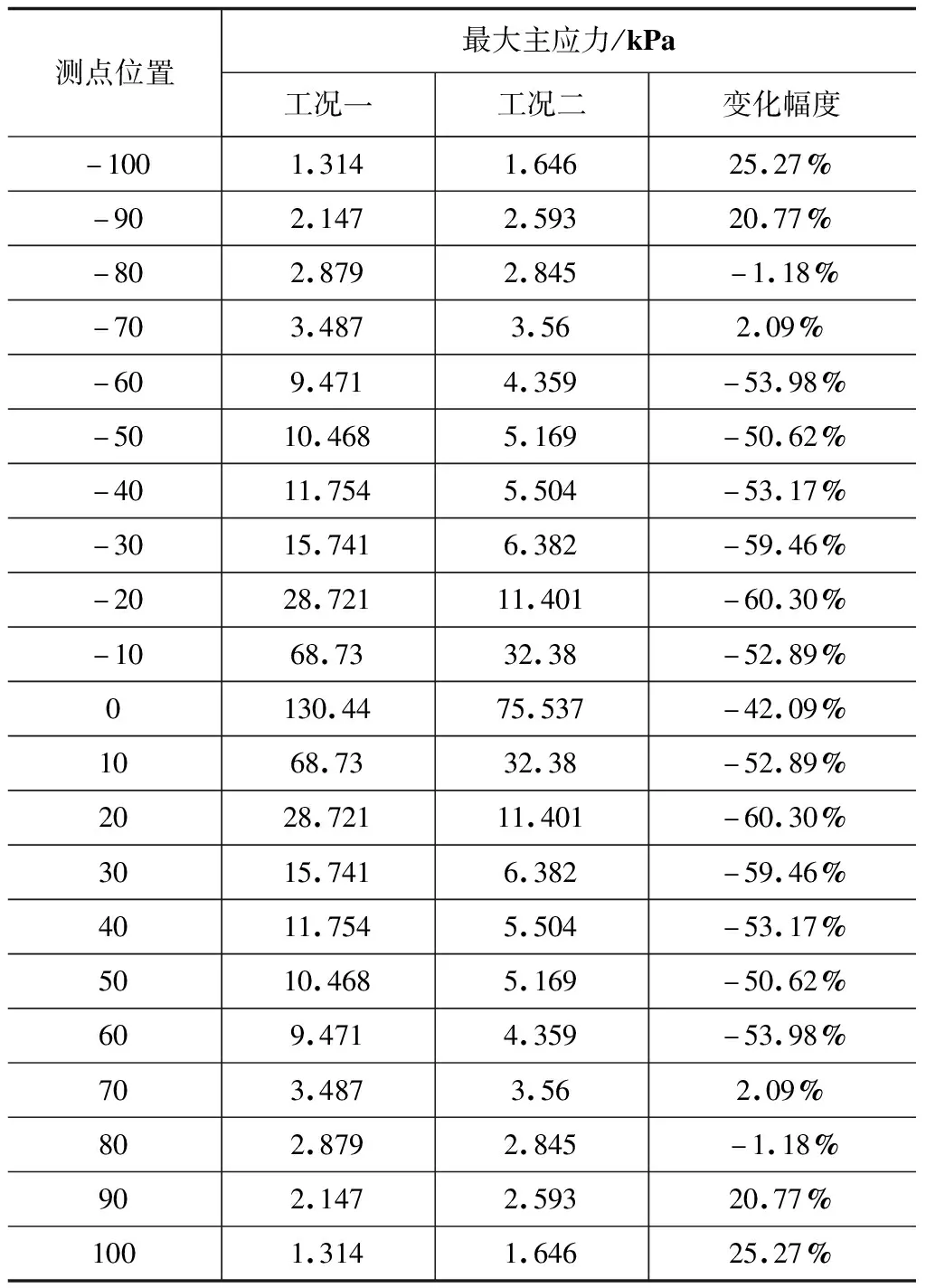

2.2 最大主应力分析

如表6所示,提取各监测点的最大主应力。

根据表6、图5可得:采用上下台阶爆破开挖法施工时,所监测到最大主应力的最大值位于隧道正上方地表,最大值为130.44kPa,采用上台阶械开挖下台阶爆破的开挖方法时,最大值同样出现在隧道正上方地表,最大值为75.537kPa。两种开挖方式相比较,上台阶械开挖下台阶爆破的开挖方法的最大主应力最大值降低42.09 %。对比两工况相同位置监测值,上台阶机械开挖下台阶爆破的最大主应力值总体处于降低状态,最大降幅为60.30 %。

表5 各工况下地表监测点振速

图4 工况一、二综合振速对比

图5 工况一、二最大主应力对比

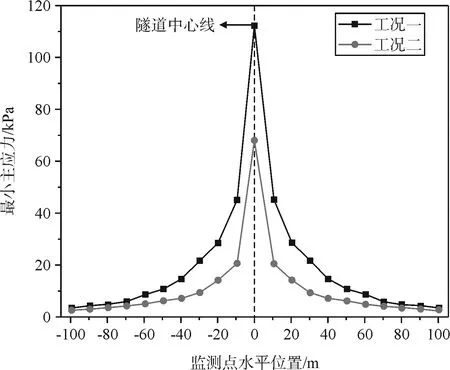

图6 工况一、二最小主应力对比

表6 各工况下地表监测点最大主应力值

2.3 最小主应力分析

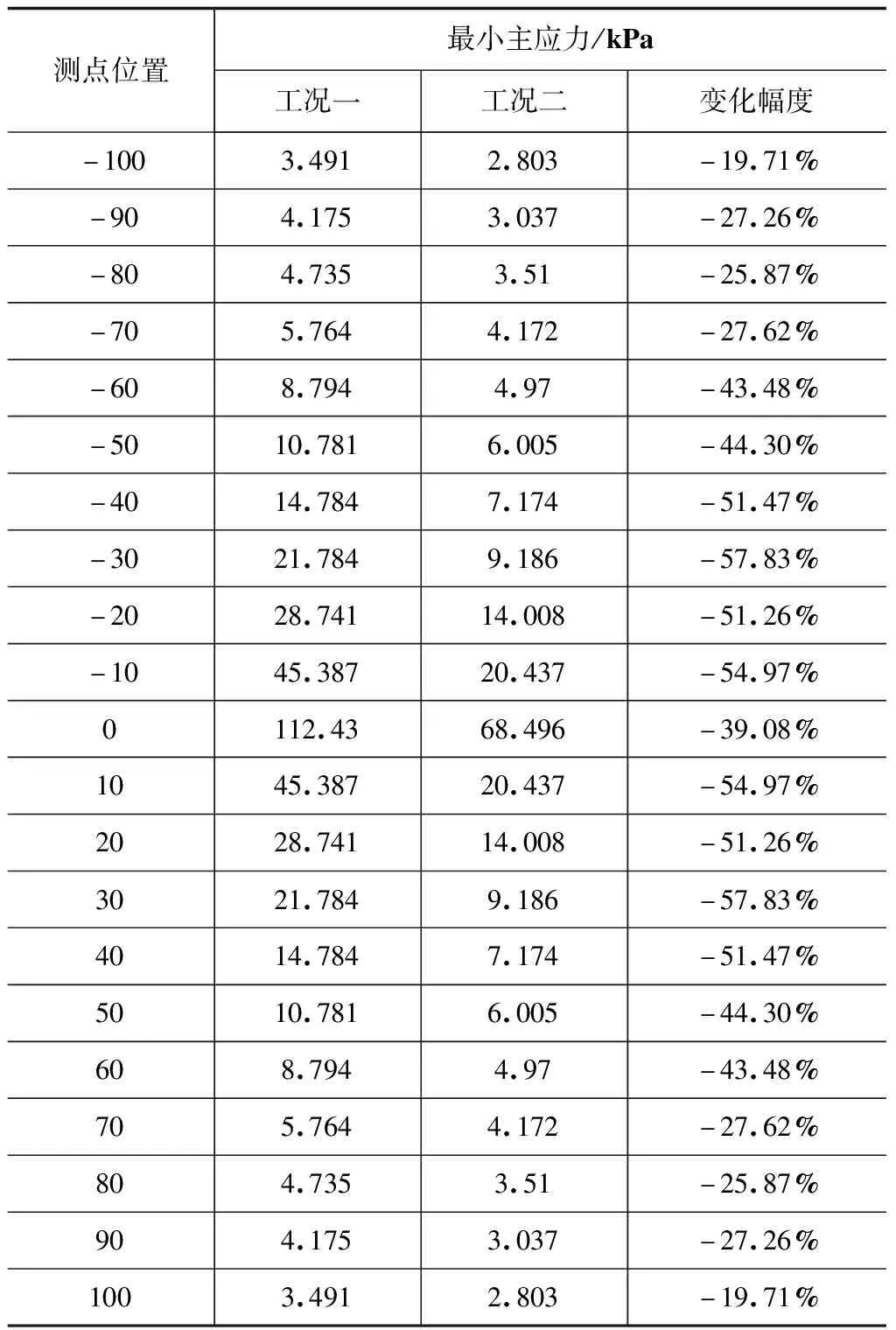

如表7所示,提取各监测点的最小主应力。

表7 各工况下地表监测点最小主应力值

根据表7、图6可得:采用上下台阶爆破开挖法施工时,所监测到最小主应力的最大值位于隧道正上方地表,最大值为112.43kPa,采用上台阶机械开挖下台阶爆破的开挖方法时,最大值同样出现在隧道正上方地表,最大值为68.496kPa。两种开挖方式相比较,上台阶机械开挖下台阶爆破的开挖方法的最小主应力最大值降低39.08 %。对比两工况相同位置监测值,上台阶机械开挖下台阶爆破的最小主应力值全面降低,最大降幅为57.83 %。

由图4~图6可知:在上软下硬地层条件下,上部软弱地层采用机械法开挖,避免爆破振动对地层的扰动,同时上台阶开挖后形成的区域可减弱下台阶硬岩爆破施工对围岩的影响,综合振速、最大主应力和最小主应力等指标均大幅度 降低;两种开挖条件下,综合振速、最大主应力和最小主应力总体上随监测点与隧道中心线水平距离增加而减小,水平20m范围内下降速率较快。

3 结论

本文通过LS-DYNA软件,对上软下硬地层中隧道采用机械法和爆破法施工进行计算分析,结论如下:

(1)与上下台阶爆破开挖相比,上台阶机械开挖下台阶爆破开挖的综合振速、最大主应力和最小主应力最大降幅分别达47.52 %、42.09 %、39.08 %。

(2)两种开挖方式下,综合振速、最大主应力和最小主应力总体随监测点与隧道中心线水平距离增加而减小,在水平20m范围内下降速率较快。

(3)对比两工况相同位置,上台阶机械开挖下台阶爆破的综合振速、最大主应力及最小主应力值全面降低,最大降幅分别为58.70 %、60.30 %、57.83 %。