大跨度管桁架结构施工工艺

2020-07-20马旺旺

马旺旺

(四川攀钢钢构有限公司,四川攀枝花 617000)

近年来,管桁架直接交汇的结构形式越来越多地应用于大型公共建筑及工业厂房之中,该结构形式具有外形丰富、结构轻巧、受力均衡、刚度大、杆件单一等优点。但该结构形式应用于大跨度建筑中暴露出一定的问题,如管桁架拼装施工难度大、进度控制难及施工成本高等[1]。针对管桁架建筑施工中存在的问题,结合国内现有大跨度空间结构施工技术与钢管屋桁架的特点,提出了一种新的管桁架结构施工工艺,该工艺可有效地解决大跨度管桁架拼装难度大、对技术要求较高等问题。

1 结构形式的选择

1.1 传统结构形式

传统的钢结构形式以开口截面钢桁架为主,适用于小跨度、低载荷、低刚度的工程项目,如小型封闭仓库项目[2]。由于钢构件的连接方式主要采用焊接或螺栓连接,导致施工繁杂且各组合节点强度较低。随着建筑跨度的不断增加及对结构性能要求的提高,传统的结构形式已难以满足建筑的要求。

1.2 管桁架拼装结构形式

为满足现代化大跨度建筑的修建,组合式巨型钢管桁架大量运用于建筑之中,该结构主要以大型螺旋焊接钢管为主要受力构件,以彩钢瓦作为屋顶及墙面的主要外部覆盖结构。对于封闭的料场,管桁架结构从材料采购、制作安装、后期维修等方面均较网架结构具有明显优势[3],二者的性能对比如表1所示。

表1 不同结构形式性能对比

管桁架结构与开口截面(H型钢和I字钢)钢桁架相比,其截面绕中和轴分布较均匀,使得该结构形式具有良好的抗压、抗弯扭及抗剪性能和较大的刚度。同时,管桁架结构无需增设节点板,构造简单,制作与安装方便。当空间三角形管桁架受竖向均布荷载作用时,表现出腹杆抗剪、弦杆抗弯的受力机理。

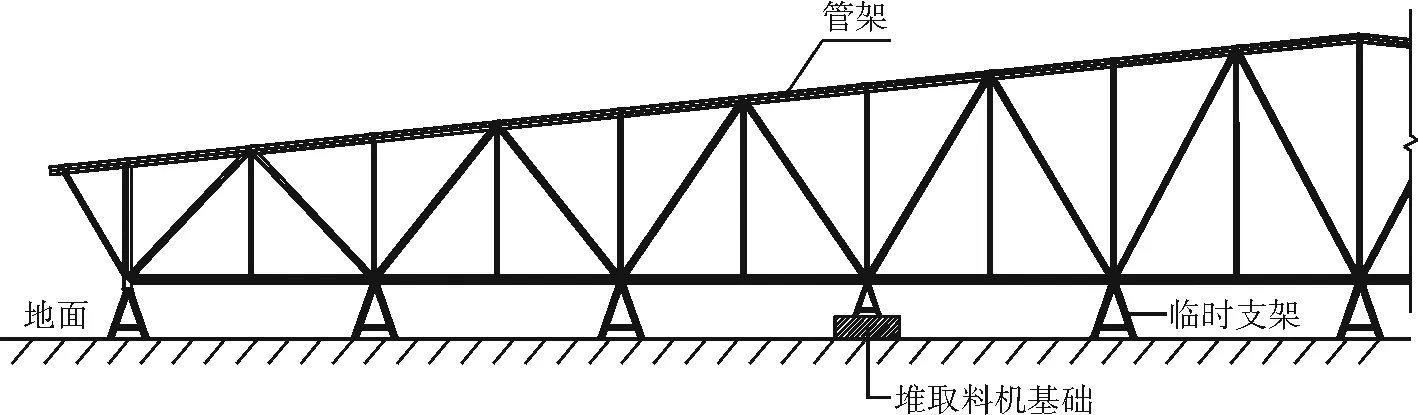

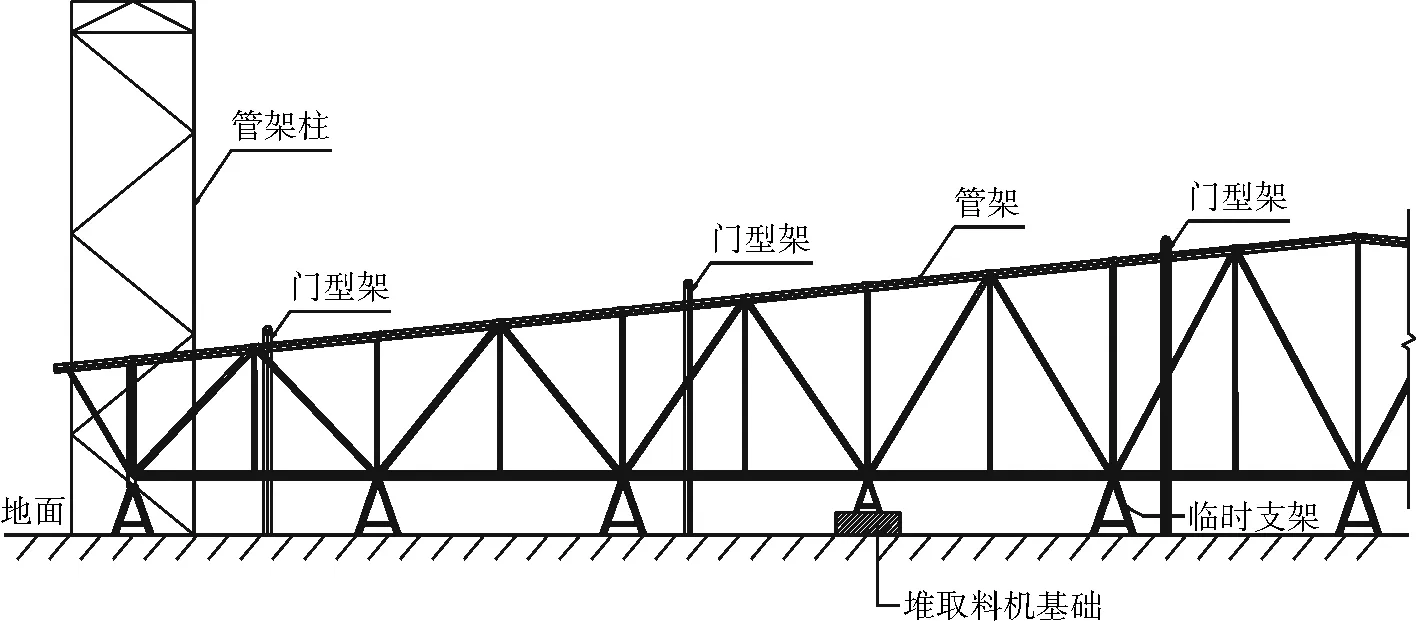

2 工程概况

“旺苍60×104t焦化项目——堆煤场干煤棚”工程由攀钢集团成都钢铁有限责任公司所承建,工程主要任务是完成大型干煤棚厂房的施工。该干煤棚厂房由六榀单层、大跨度钢管桁架结构组成,节点采用相贯线节点,每榀屋架跨度为114m,宽5m,重量为75t。屋架柱之间柱距为19m,柱顶标高为21m,屋脊顶标高为32m,投影面积为11 400m2,煤棚内设有两台斗轮堆取料机。巨型管架支承于两侧钢柱上,每测均设6个支承点,屋面板选用0.8mm厚YXI130-300-600型瓦灰色彩色压型钢板。

该项目所需修建的干煤棚跨度大,对结构的刚度、抗压及抗弯扭能力要求较高,且场地内已有两条皮带机正处于工作状态。为满足结构性能要求和不影响皮带机的正常工作,采用传统的网架结构形式已难以达到要求。因此,该项目拟采用管桁架直接交汇的结构形式,而针对该结构形式施工存在的问题,采取了一种新的管桁架结构施工工艺。

3 新工艺的原理及设计、施工应用

3.1 新工艺的基本原理

新工艺主要是通过在施工现场搭设临时拼装台,为上、下弦平面桁架的组装提供操作空间,然后利用门型吊架将上弦平面桁架整体提升至指定位,最后,将上、下弦平面桁架拼装成一体,从而完成单榀管桁架的整体拼装。

3.2 新工艺的设计

管桁架的节点全部采用相贯线节点连接,为保证杆件的加工精度和质量要求,杆件相贯面的切割均由数控相贯线自动切割机完成,切割剖口与主管外表面的空间曲线须完全吻合。

(1)由于管桁架体积庞大,对临时拼装平台要求较高,故采用马凳式钢支撑作为临时拼装平台。该方案既节约了大量的措施用料,同时,也保证了场内已建成的两条皮带机正常工作。

(2)上、下弦平面管桁架重叠组装。

(3)利用门型吊架拼装管桁架,上弦平面桁架采用整体提升、空中移位及角度调整的施工方法,并完成与下弦平面桁架的组对。同时,利用门型吊架对管桁架拼装的几何尺寸进行精调,有效地提高了拼装精度,保证上、下弦外形尺寸及节点的一致性。

(4)为保证焊接质量,对剖口的设计、焊接顺序及焊接参数进一步优化,有效地控制了因焊接产生的变形。

3.3 新工艺的施工应用

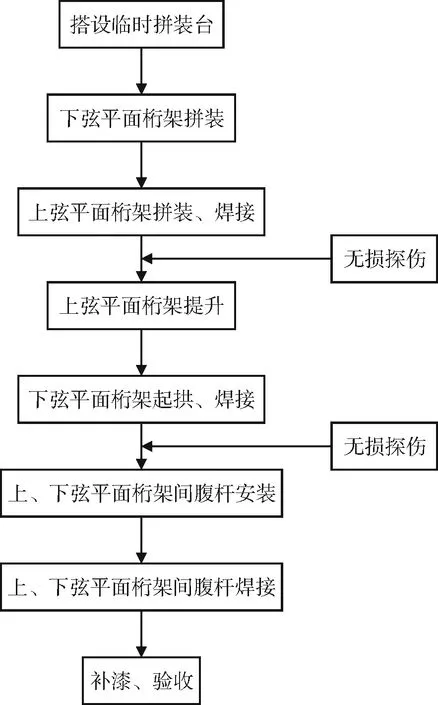

大跨度管桁架拼装施工工艺流程如下图1所示。

图1 大跨度管桁架拼装工艺流程

3.3.1 管桁架的预拼装

管桁架的节点全部采用相贯线节点连接,由于杆件种类繁多,对杆件的加工精度与准确性要求极高,若其中一根管件制作出现错误,则与之相关的管件均无法正确拼装。因此,须对加工完成的杆件分类编号,并且在拼装前对管桁架的所有杆件进行预拼装,以检查节点连接的精度[4]。

3.3.2 管桁架的拼装

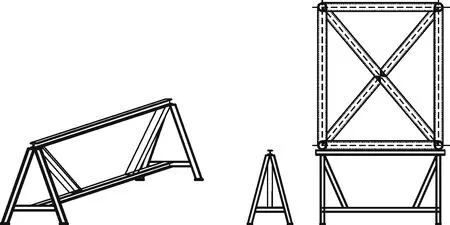

3.3.2.1 搭设临时拼装平台

由于堆取料机先于干煤棚形成,为保证皮带运输系统的正常运行,管桁架拼装、焊接及吊装都需要在皮带机上部完成。该项目的堆取料机轨道面高出地面1.5m,皮带机高度为1.2m,为保证拼装顺利进行,施工的拼装平台须高出地面2.8m。同时,因为施工现场地面凹凸不平,若直接放置马凳式钢支撑,则马凳式钢支撑的顶面不处于同一标高上,造成管桁架拼装困难。为解决这一问题,需先利用枕木将地面垫实,再放置马凳式钢支撑。管桁架构件在临时拼装平台上进行组装焊接(图2、图3)。

图2 马凳式钢支撑示意

图3 临时拼装平台示意

整个临时拼装平台由11个马凳式支撑组成,分别放置在管桁架的节点处。设计时,需对马凳式支撑进行强度、稳定性的校核,以确保拼装平台的安全。

3.3.2.2 上、下弦平面管桁架组装

(1)首先进行下弦平面桁架的组装。组装时,主管对接焊缝应与节点位置相错500mm以上。同时,采用全站仪控制下弦外型尺寸,精密水准仪控制杆件的水平度。

(2)待下弦平面管桁架组装完成,经检查各项尺寸符合要求后,即可在其上部进行上弦平面管桁架组对。

上弦平面管桁架比下弦平面管桁架长568mm,由管架中心线分成两段组装。组装前,在下弦平面管桁架主管上设置20号槽钢作为临时支撑平面,以便于上弦平面管桁架的组装(图4)。

图4 上、下弦平面桁架组装

(3)上弦平面管桁架组装完成后方可对其进行焊接,下弦平面管桁架待上弦平面管桁架提升完成后再进行下一步的焊接操作。

3.3.2.3 上弦平面管桁架整体提升

上弦平面管桁架拼组装、焊接完成后,将上弦平面管桁架整体提升,在空中进行上下弦间系杆的安装。

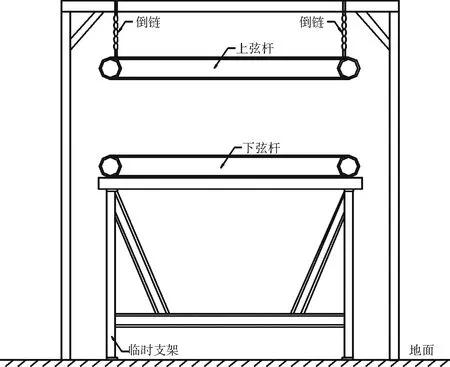

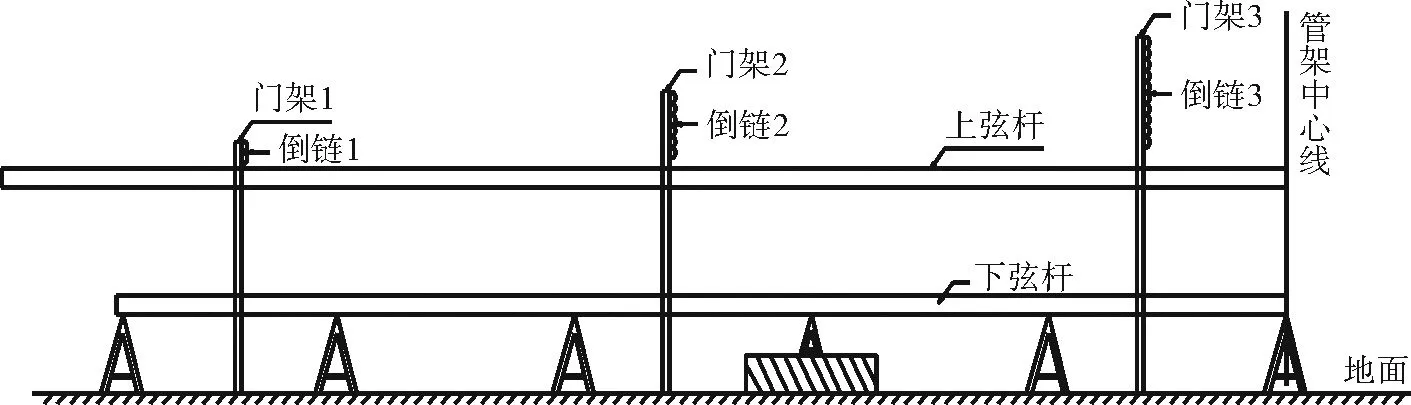

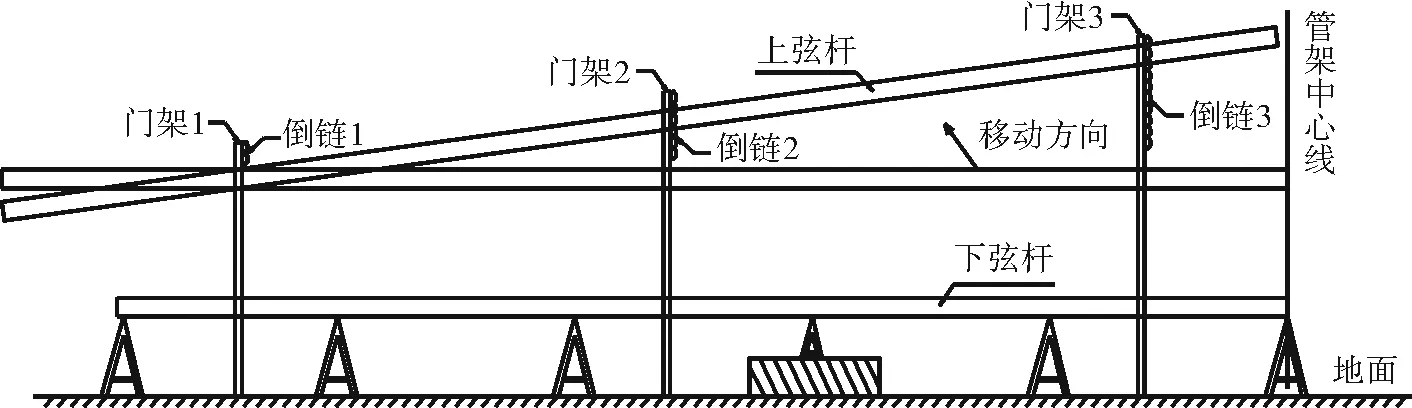

上弦的提升装置采用六组门型吊架(图5)。制作门型吊架前,对其横梁、立管进行受力计算,采用Ф159×10mm的无缝钢管制作,其具体形式如图6所示。为保证门型吊架的稳定,在其两边系上缆风绳。

图5 门型吊架布置示意

图6 门型吊架提升上弦杆示意

上弦平面管桁架的提升利用门型吊架与捯链相配合进行(图7)。在门型架1、2、3上分别悬挂捯链1、2、3,同时水平提升至指定高度(距地面8.5m处)。然后在门型架2、3上分别再设置捯链2'、3',提升捯链2'、3'完成上弦平面管桁架移位及角度调整(图8)。

图7 上弦平面桁架整体水平提升示意

图8 上弦平面桁架角度调整示意

3.3.2.4 下弦平面管桁架起拱

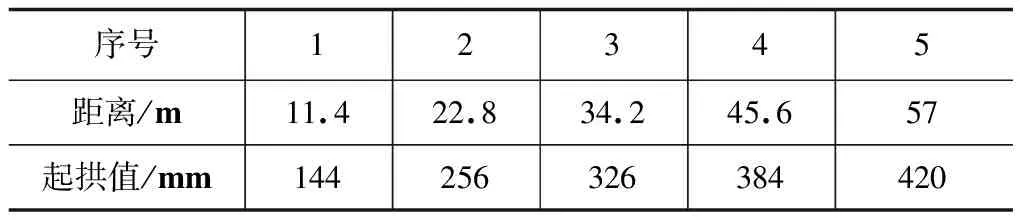

根据设计要求,按表2值对下弦平面管桁架设置预拱。

表2 下弦起拱值

起拱采用千斤顶顶升的方法,在每个节点附近,利用15t千斤顶将下弦平面管桁架Φ351×10mm主管顶升到相应的起拱值,在马凳式支撑与主管之间放置钢板垫(图9)。

图9 管桁架起拱示意

3.3.2.5 上、下弦平面管桁架间构件拼装

由于构件节点皆为相贯线节点,在拼装时应特别注意先后顺序和节点位置尺寸,以保证每根杆件能正确安装到位。安装顺序为先立杆,后斜杆。立杆保证其垂直度,斜杆保证其安装角度。

3.3.3 管桁架焊接

(1)管桁架杆件对接焊缝为全熔透焊缝,质量等级为一级。钢管相贯节点的焊接采用部分焊透的组合焊缝,允许在内侧的2~3mm不焊透,但需在外侧增加3mm角焊缝,根部无刨口。焊缝由两侧的部分熔透焊缝过渡到角焊缝,焊缝尺寸为1.5倍支管壁厚,焊缝质量等级为二级,管桁架的其余焊缝等级为三级。

(2)焊接采用由中间往两边对称、同步的焊接顺序,并严格控制线能量,减小焊接残余应力,使应力分布较均匀[5]。

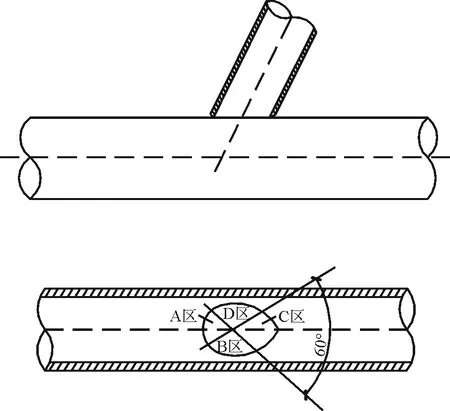

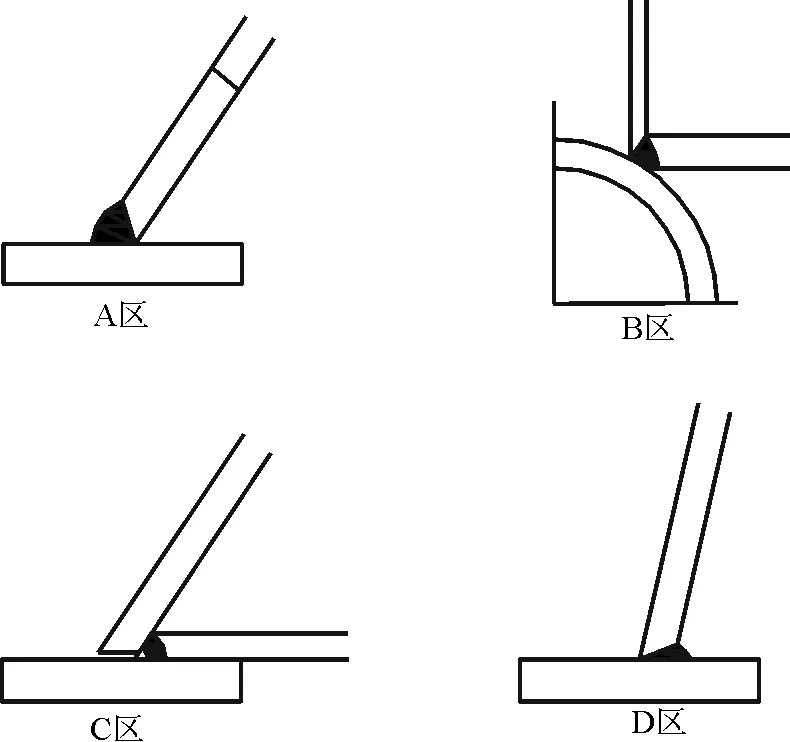

(3)钢管相贯口的焊缝根据焊接位置与要求的不同,采用不同的剖口形式与工艺进行焊接。对焊缝位置划分为A、B、C三个不同区域(图10),与之相对应的焊缝结构形式如图11所示。

图10 相贯焊缝分区

图11 相贯焊缝分区焊接形式

合理的焊接顺序对结构的质量有着重要的影响,焊接时应严格按照:A(趾部焊缝)→C(根部焊缝)→B(边侧焊缝)的顺序焊接。待施焊完毕后,经自检合格后交由专职检查人员复检,以确保所有的焊缝均满足要求。图12为焊接完成的节点和管桁架。

图12 焊接完成的节点和管桁架

4 新工艺特点分析

(1)管桁架的节点全部采用相贯线节点连接,使用数控相贯线自动切割机对管件的相贯面进行切割,管件的剖口严格与主管外表面完全吻合,管件的加工精度和质量要求得到有效地保证。

(2)管桁架体积庞大,采用马凳式钢支撑作为临时拼装平台,可节约大量措施用料,同时保证了场地内已建成的两条皮带机正常工作。

(3)上、下弦平面管桁架重叠组对,可有效地保证上、下弦外形尺寸及节点的一致性。

(4)利用门型吊架拼装管桁架,上弦平面管桁架采用整体提升、空中移位及角度调整的施工方法,完成与下弦平面管桁架的组对。同时,利用门型吊架对管桁架拼装的几何尺寸进行精调,提高了拼装的精度。

(5)通过合理设计剖口、焊接顺序、焊接参数,保证了焊接质量,焊接变形得到控制。

(6)管桁架吊装采用了两台150t履带式起重机抬吊,两机将跨度114m的管桁架吊起并同步行走,完成吊装。

5 施工工艺方案对比

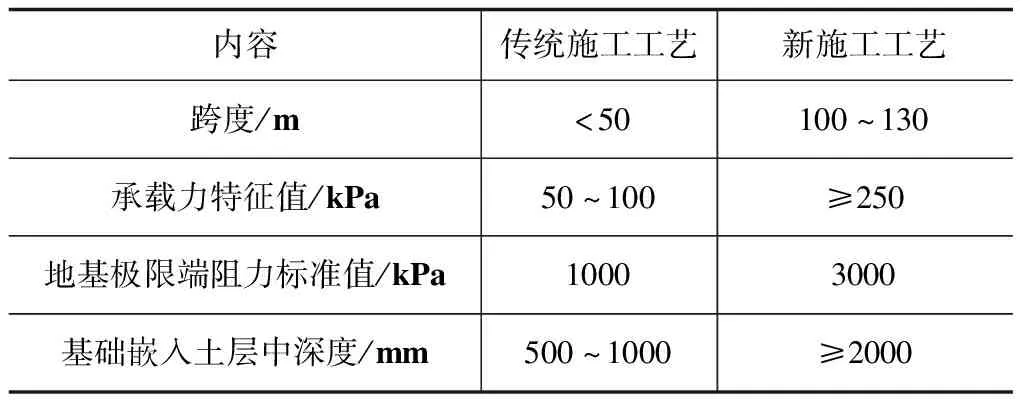

新施工工艺与传统施工工艺的方案适用性及特点如表3所示。

表3 施工工艺方案对比

通过表3中的内容分析可得出:传统施工工艺所建造的封闭仓库在跨度、承载力特征值、地基极限端阻力、基础嵌入土层中深度等几个方面均较新工艺有所不足,结合本工程项目的具体情况,所提出的管桁架新施工工艺更符合项目的要求和实际情况。

6 结束语

本文所提出的钢管屋桁架拼装的施工工艺方法,具有加工及拼装精度高、质量可控、工艺先进等特点。通过所提出的新型施工工艺使得整个桁架的拼装过程无需采用大型起重设备及专用胎具即可完成,节约大量措施用料,并且拼装精度得到了提高,极大的缩减了项目工期。综上所述,通过该新工艺成功完成了国内跨度最大的干煤棚管桁架拼装,为同类型或与之类似的大跨度管桁架的整体拼装施工提供了新思路,具有显著的社会和经济效益。