轿车轮胎滚动阻力的研究

2020-07-19刘俊杰陈亚婷孙向阳邱昌峰陈仁全

刘俊杰,陈亚婷,周 磊,孙向阳,邱昌峰,张 舜,陈仁全

(青岛双星轮胎工业有限公司,山东 青岛 266400)

随着石油资源的枯竭和温室效应的加剧,节能减排和环境保护越来越受到世界各国的重视。欧盟、美国和日本等地区和国家对轮胎滚动阻力性能的要求已上升到法规层面,我国也即将对轮胎的滚动阻力提出强制性要求。对于轿车轮胎或轻型载重轮胎,3.4%~6.6%的燃料用于克服滚动阻力;对于载重子午线轮胎,这一值则达到了12.4%~14.5%[1]。研究表明,轮胎滚动阻力降低15%~30%,可节省燃料3%~6%[2-3]。轮胎滚动阻力的影响因素较多,包括橡胶、结构设计和外部使用条件等;目前大多数试验研究主要从轮胎结构、花纹和胶料配方三方面降低轮胎滚动阻力,提升整车的经济性[4]。本工作从使用轮辋、行驶速度、充气压力和负荷方面研究轮胎的使用条件对其滚动阻力的影响。

1 实验

1.1 试验对象

试验轮胎为215/50R17 91H轿车轮胎,试验轮辋分别为6.5J×17,7.0J×17和7.5J×17。

1.2 试验设备

T-34369.02型滚动阻力试验机,德国采埃孚股份公司产品;3D Mapping 400型外轮廓扫描试验机,德国Dr.Noll公司产品;GDJ-3型轮胎刚度试验机,天津久荣车轮技术有限公司产品;Flat-Trac CT型六分力试验机,美国MTS系统公司产品。

1.3 正交试验方案

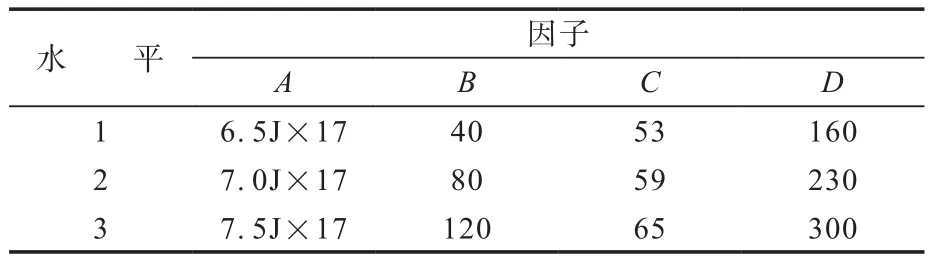

以轮辋规格、速度、负荷和充气压力为4个因素设计四因素三水平正交试验。正交试验因子及水平见表1。其中,因子A为轮辋规格,3个水平的选择主要是考虑轮胎与轮辋装配时经常会使用比标准轮辋大12.7 mm(0.5英寸)或小12.7 mm(0.5英寸)的轮辋型号;因子B为行驶速度(km·h-1),3个水平的选择主要是考虑覆盖汽车正常的行驶速度范围;因子C为负荷率(%,标准负荷为690 kg),3个水平的选择主要是考虑汽车的空载、半载、满载3种情况;因子D为充气压力(kPa),3个水平的选择主要是考虑覆盖汽车轮胎的充气压力使用范围。

表1 正交试验因子及水平

2 结果与讨论

2.1 正交试验结果分析

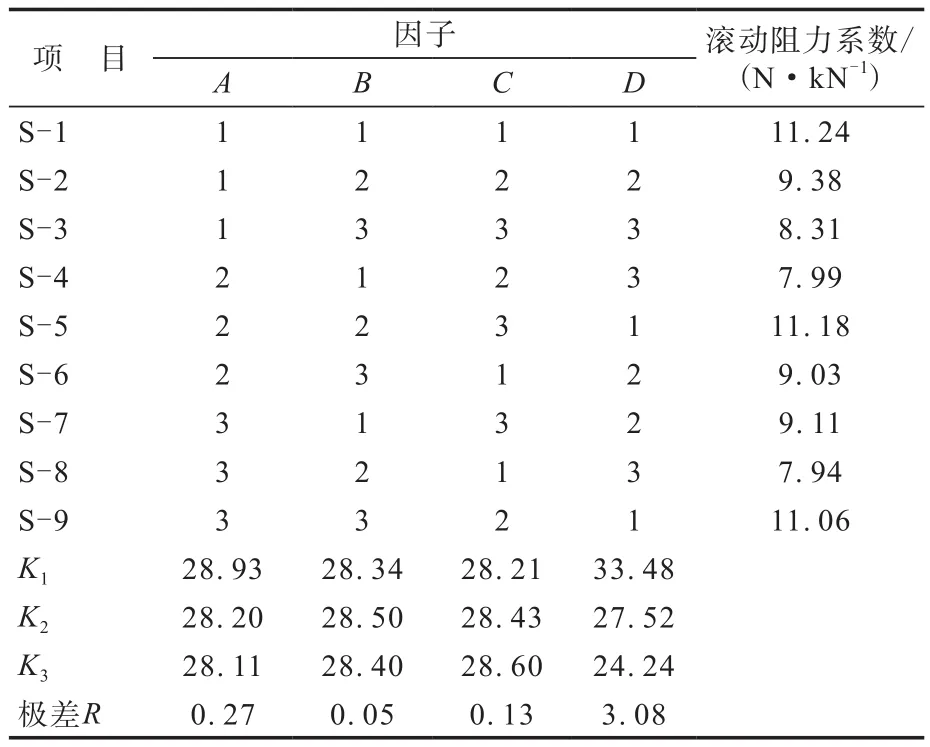

按因子水平表进行正交试验方案设计,并以轮胎的滚动阻力系数为评价指标对试验结果进行分析,结果见表2。

表2 正交试验结果及分析

从表2可以看出,各因子从主到次顺序为D,A,C,B。由于轮胎滚动阻力系数越小越好,因此应挑选每个因子的K1,K2,K3中最小值对应的水平。对于A因子,K3<K2<K1;对于B因子,K1<K3<K2;对于C因子,K1<K2<K3;对于D因子,K3<K2<K1,因此最优方案为A3B1C1D3。

由于行驶速度对轮胎滚动阻力系数影响很小,而该规格轮胎一般用于小型SUV,其充气压力在200~300 kPa之间,汽车行驶速度一般为40~130 km·h-1,因此对轮胎充气压力和行驶速度对轮胎滚动阻力系数的影响进行单因素试验做进一步研究。

行驶速度对轮胎滚动阻力系数影响试验条件为:轮辋 7.5J×17,负荷率 53%,充气压力300 kPa。试验结果表明,行驶速度为40,50,60,70,80,90,100,110,120和130 km·h-1时,轮胎滚动阻力系数分别为7.88,7.78,7.91,7.96,7.89,8.03,7.96,8.08,8.17和8.10 N·kN-1。 可 见,行驶速度在40~110 km·h-1范围内,轮胎的滚动阻力系数变化不大;当行驶速度达到120 km·h-1后,轮胎的滚动阻力系数有小幅上升,这可能是因为速度增大,加剧了轮胎不均匀性带来的影响,造成滚动阻力系数上升。因此,研究轮胎充气压力对滚动阻力系数的影响试验中行驶速度选择80 km·h-1。

充气压力对轮胎滚动阻力系数影响试验条件为:轮辋 7.5J×17,负荷率 53%,行驶速度 80 km·h-1。结果表明:轮胎充气压力为180,190,200,210,220,230,240,250,260和270 kPa时,轮胎滚动阻力系数分别为10.18,9.92,9.55,9.32,9.01,8.98,8.79,8.52,8.52和8.32 N·kN-1。可见,轮胎充气压力在180~270 kPa时,轮胎的滚动阻力系数与充气压力呈负相关性,即轮胎充气压力增大时,轮胎的滚动阻力系数减小。这是因为轮胎的充气压力越大,行驶过程中其变形越小,生热越小,则滚动阻力系数越小;平常生活中轿车轮胎的充气压力一般为200~250 kPa。轮胎充气压力从200 kPa增大至220 kPa时,其滚动阻力系数从9.55 N·kN减小至9.01 N·kN-1,充气压力相差20 kPa,滚动阻力系数相差0.54 N·kN-1;当轮胎的充气压力从220 kPa增大至240 kPa时,其滚动阻力系数从9.01 N·kN-1减小至8.79 N·kN-1,充气压力相差20 kPa,滚动阻力系数仅相差0.22 N·kN-1;当轮胎的充气压力从240 kPa增大至250 kPa时,其滚动阻力系数从8.79 N·kN-1减小至8.52 N·kN-1,充气压力相差10 kPa,滚动阻力系数相差0.27 N·kN-1。因此,建议在正常驾驶过程中,如空载则使用220 kPa充气压力,满载则使用250 kPa充气压力,以达到节省燃油的目的。-1

2.2 外轮廓

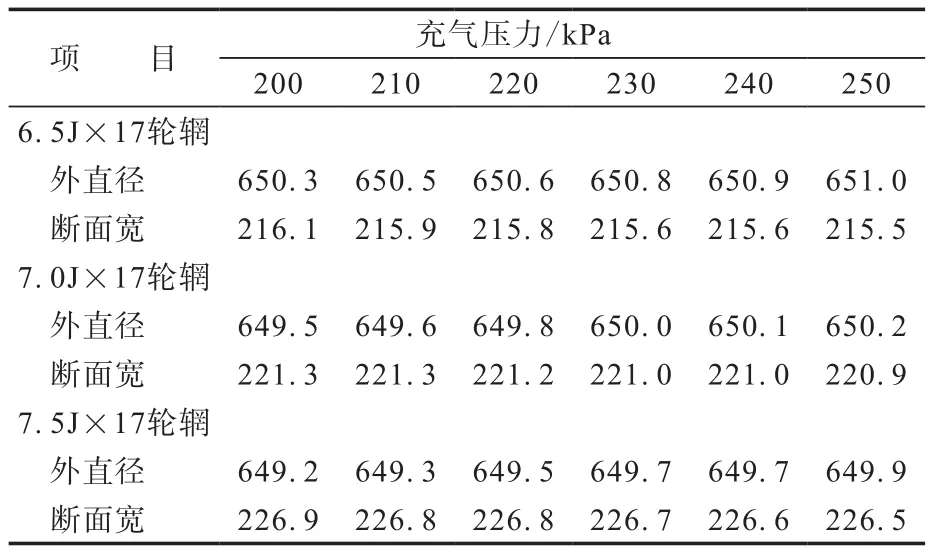

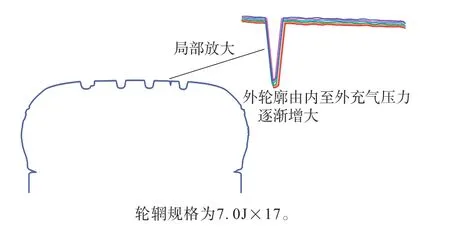

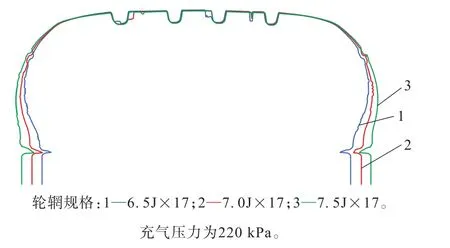

对成品轮胎进行外轮廓扫描。安装在同一轮辋上的轮胎在不同充气压力下的轮胎外轮廓对比见图1。安装在不同轮辋上的轮胎在相同充气压力下的外轮廓对比见图2。安装于不同规格轮辋上的215/50R17 91H轿车轮胎外直径和断面宽如表3所示。

表3 安装于不同规格轮辋上的215/50R17 91H轿车轮胎外直径和断面宽 mm

图1 安装在同一轮辋上的轮胎在不同充气压力下的外轮廓对比

图2 安装在不同轮辋上的轮胎在相同充气压力下的外轮廓对比

从图1和表3可以看出,充气压力对轮胎的外形尺寸影响较小。从图2可以看出,轮胎的装配轮辋对其外形尺寸,尤其是轮胎断面宽影响较大,当轮胎装配在7.5J×17轮辋时,轮胎的断面最宽点与轮辋宽度差值更小,这种形态更加有利于提高轮胎的操纵性能和耐久性能。

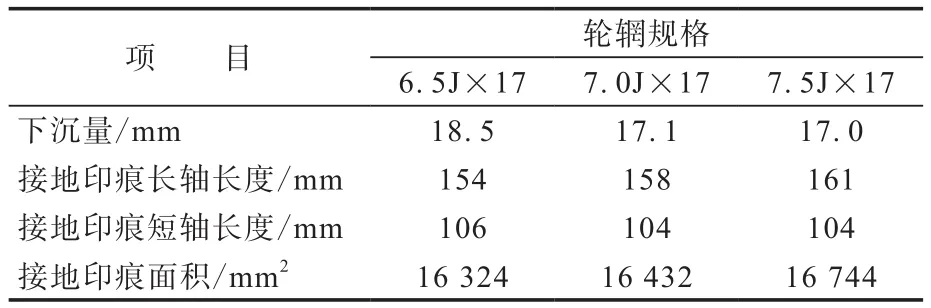

2.3 接地印痕

安装在不同轮辋上的215/50R17 91H轿车轮胎的静负荷试验结果见表4。

表4 安装在不同轮辋上的215/50R17 91H轿车轮胎的静负荷试验结果

安装在不同轮辋上的215/50R17 91H轿车轮胎在220 kPa充气压力、53%负荷率下的接地印痕对比见图3。

图3 安装在不同轮辋上的215/50R17 91H轿车轮胎接地印痕对比

从表4和图3可以看出,使用7.5J×17轮辋的轮胎接地印痕长轴明显比使用6.5J×17轮辋的轮胎印痕长轴更长,结合使用不同轮辋的轮胎下沉量可知,轮辋宽度越大,轮胎下沉量越小,接地面积越大,因此使用7.5J×17轮辋对轮胎的制动性能、耐久性能和操纵性能更加有利。

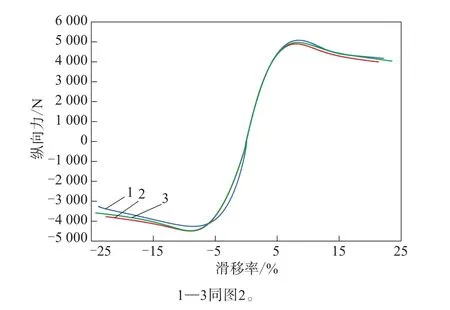

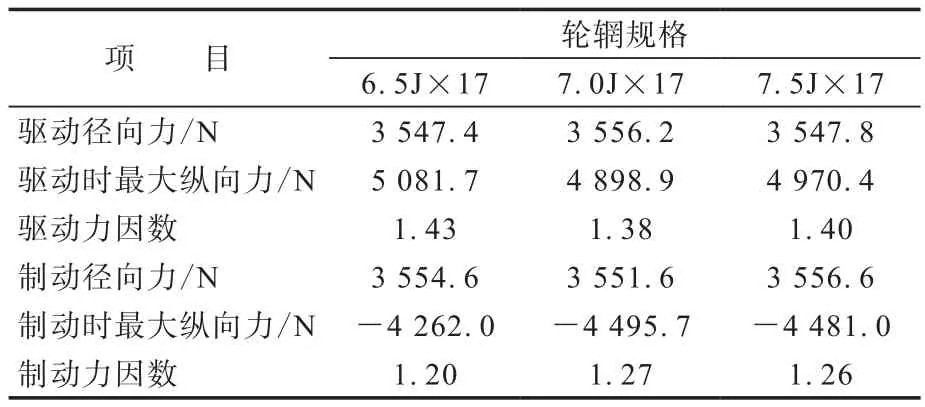

2.4 纵向滑移特性

对安装在不同轮辋上的215/50R17 91H轿车轮胎进行纵向滑移特性试验,试验条件为:行驶速度 80 km·h-1,充气压力 220 kPa,负荷率53%,试验结果见表5。

轮辋规格对轮胎纵向滑移特性的影响见图4。

从表5和图4可以看出,使用不同轮辋的轮胎在纯纵向滑移工况下,其驱动力因数和制动力因数相差不大,选择7.5J×17轮辋时轮胎的牵引制动性能较好。

图4 安装在不同轮辋上的轮胎纵向滑移特性曲线

表5 安装在不同轮辋上的215/50R17 91H轿车轮胎的纵向滑移试验结果

外轮廓、接地印痕和纵向滑移特性试验结果表明,使用7.5J×17轮辋、负荷率为53%(相当于汽车空载负荷)、充气压力为220 kPa、行驶速度为80 km·h-1时,对轮胎的滚动阻力、操纵性能、制动性能和耐久性能均比较有利。

3 结论

以215/50R17 91H轿车轮胎为研究对象,通过正交试验对行驶速度、负荷、充气压力和轮辋规格对轮胎滚动阻力的影响进行研究。结果表明,轮胎的滚动阻力受充气压力和轮辋规格影响较大,充气压力越大,使用轮辋宽度越大,轮胎滚动阻力越小。对装配于不同规格轮辋上的215/50R17 91H轿车轮胎进行外轮廓、接地印痕和纵向滑移特性试验,结果表明,使用7.5J×17轮辋、负荷率为53%(相当于汽车空载负荷)、充气压力为220 kPa、行驶速度为80 km·h-1时,对轮胎滚动阻力、操纵性能、制动性能和耐久性能均比较有利。