岸桥小车减速箱高速轴轴向定位的改进

2020-07-19王明轩

王明轩

(天津港欧亚国际集装箱码头有限公司,天津 300461)

0 引言

在岸边集装箱起重机(以下简称“岸桥”)上,实现小车、吊具及所吊运的集装箱沿大梁作水平往复运动的机构称为小车机构,与起升机构、大车机构、俯仰机构一起并称为岸桥四大机构。小车机构按其驱动方式可分为自行式小车和钢丝绳牵引式小车两种。天津港欧亚国际集装箱码头有限公司岸桥采用的是钢丝绳牵引式小车机构,其驱动装置布置在机房内,由一台交流变频电动机驱动,电机通过梅花形弹性联轴器与减速箱高速轴相连,通过安装在减速箱低速轴上的齿形联轴器与钢丝绳卷筒相连,电机产生的驱动力矩通过减速箱传递到卷筒上,再通过小车牵引钢丝绳卷绕系统带动小车总成沿敷设在前、后大梁的轨道上向前(海侧)或向后(陆侧)运行,实现集装箱装卸作业。

该岸桥小车运行最大速度为240 m/min,加减速时间为6 s。其减速箱为某合资品牌的二级斜齿轮减速箱,额定功率为280 kW,电机额定转速为1500 r/min,减速箱的传动比为1:17.47,使用系数为2.12。小车机构制动器为盘式制动器,布置在减速箱高速轴侧,在梅花形联轴器减速箱侧的半联轴器上安装有制动盘,通过制动片夹紧制动盘实现小车机构的制动。该盘式制动器为某进口品牌,制动盘直径为630 mm,制动力矩为4000 N·m,制动片退距为1 mm。

1 存在问题

经过多年的使用,在岸桥小车运行加减速、换向或制动时,出现小车减速箱高速轴轴向窜动的情况,且窜动量逐渐增大,经测量,窜动量最大的可达2 mm。由于小车制动器的制动盘安装在与高速轴刚性连接的半联轴器上,高速轴的轴向窜动会带动制动盘的轴向窜动,对制动器产生不利影响:①制动器打开时,制动盘在高速轴的带动下会接触到制动片,导致制动片磨损过快、使用寿命很短;②制动器闭合时,制动盘的窜动会导致制动器机架摆动、各销轴磨损加剧,导致制动器故障频繁。另外,高速轴的轴向窜动还会导致减速箱高速轴轴承受到冲击,发出撞击异响。

经过分析,岸桥小车运行加减速、换向或制动时,由于吊具惯性的摆动,带动小车有前后运动的趋势,并通过小车牵引钢丝绳经卷筒、低速联轴器传递到减速箱低速轴。由于减速箱为斜齿轮传动,低速轴的转动趋势传递到高速轴时使高速轴产生了轴向力,是导致高速轴轴向窜动的动力来源。

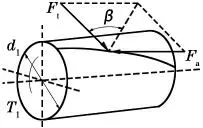

对高速轴斜齿轮受力情况进行分析(图1),可知高速轴齿轮所受圆周力Ft=2T1/d1,轴向力Fa=Ft×tanβ。其中,T1为高速轴转矩,d1为齿轮分度圆直径,β 为齿轮螺旋角。

根据岸桥小车机构运行负载计算(计算过程省略),小车减速箱在满载运行的情况下,其高速轴所受的扭矩T1=2495 N·m。而减速箱高速轴齿轮螺旋角β 为12°,高速轴小齿轮分度圆直径为90 mm,经过计算可知,高速轴齿轮所受圆周力Ft=55 kN,轴向力Fa=11.6 kN,该轴向力由高速轴轴向定位装置承受。

图1 斜齿轮受力分析

岸桥小车减速箱高速轴目前采用的轴向定位方式为闷盖侧浮动,透盖侧定位。其中透盖侧轴承内圈左侧为轴肩定位,右侧为过盈配合的联轴器顶住轴套定位,透盖侧轴承外圈左侧为200 mm×4 mm(德标DIN 472)孔用卡簧定位,右侧为端盖定位。轴肩、轴套、端盖均能承受较大的轴向力,而200 mm×4 mm 孔用卡簧为薄弱环节。通过查阅孔用卡簧德国标准DIN 472:2011-10,其中对于卡簧的尺寸、承载能力、卡簧槽的尺寸进行了规定,其中200 mm×4 mm 卡簧的承载能力可达55 kN,强度符合要求。

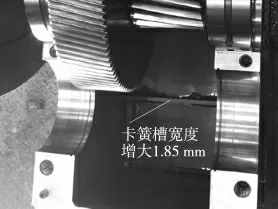

为了找出轴向间隙的来源,对减速箱进行开盖检查,发现卡簧和轴肩、轴套、端盖定位没有问题,但卡簧槽边缘金属受卡簧不断冲击挤压外翻变形,卡簧槽的宽度已由原设计的4.15 mm增大到6.00 mm(图2)。卡簧的强度和硬度较大,而减速箱箱体的强度和硬度都较低,箱体上加工的卡簧槽是薄弱环节,而增大的将近2 mm 的间隙正是减速箱高速轴窜动量的来源。

2 改进措施

图2 高速轴定位卡簧槽损坏

通过分析和实地观察测量,得出减速箱高速轴轴向窜动原因为高速轴定位卡簧槽强度不足、损坏变形所致。可以有以下两种改进方案。

方案1:增加卡簧槽的尺寸以增大强度。

将定位卡簧由标准件改为加工制作的8 mm 厚的刚性挡圈,重新加工减速箱箱体上的挡圈槽,通过增大宽度和深度来增大挡圈槽的强度,以满足承受频繁冲击载荷的工况。这样可以解决轴向窜动的问题,但此方案需将减速箱逐台返厂解体以加工挡圈槽,工程量巨大,停机时间较长,实现起来非常困难。

方案2:在高速轴另一侧(闷盖侧)增加定位措施。

在高速轴闷盖侧端盖与轴承外圈之间增加定位圈,实现高速轴向左窜动的定位(图3)。

图3 改进前后的高速轴定位示意

此方案可以不用将减速箱返厂解体,提前加工好定位圈和调整垫片后,仅需将减速箱放油后拆下端盖即可现场施工,工程量、维修费用和停机时间均大幅减小。但此方案需考虑一个问题,即减速箱高速轴两端均有轴向约束,而减速箱运转发热后高速轴会受热伸长,需预留适当的间隙量,防止轴承轴向载荷过大影响使用寿命。因此,需要对高速轴受热伸长量进行计算。

减速箱内高速轴的长度L 约为400 mm,高速轴的材料为17CrNiMo6,其在100 ℃以下热膨胀系数α 约为15×10-6℃-1,正常工作时减速箱温升可达60~70 ℃,按温升T=70 ℃计算,根据热膨胀计算公式,高速轴的最大尺寸变化量δ=αLT=400×16×10-6×80=0.45 mm。考虑到减速箱运行有温升时箱体同时也在膨胀,因此根据经验,最终确定安装时预留0.2 mm 的间隙较为适宜。所加工的定位圈的宽度为19.6 mm,在现场安装时通过精确的测量,选择增加适当数量和厚度的调整垫片,确保预留间隙为0.2~0.3 mm。

3 效果

目前此项改进已在天津港欧亚国际集装箱码头有限公司岸桥小车减速箱实施完毕,高速轴轴向窜动的情况大为改观,提高了小车机构启动、制动、换向时驱动装置运行平稳性,改善了小车制动器的工况,大幅提高了制动片的使用寿命,节约了成本,降低了故障率和维修时间,取得了良好的效果。