基于智能电机控制管理系统MCC 的功能

2020-07-19侯延军

侯延军,姜 辉

(中国石油吉林石化公司乙烯厂,吉林吉林 132022)

0 引言

智能化电机控制管理系统(MCC,Motor Control Center)是采用国际先进的分布式自动化技术—基于现场总线技术,由电机保护控制器、网络通信控制设备、智能化管理系统等3 个部分所构成的分层和分布式的系统网络结构形式,拥有高度的分散性及可扩展性,能够实现对现场电机监测、保护设备信息实时采集、分析和处理,随时诊断设备的运行状态,优化现场设备的控制,实现系统设备网络信息化管理,使整个系统电机设备一直运行在最优节能状态,在延长设备的使用寿命和节约能源的同时,也充分的提高了电机等设备的运行效率。

1 智能电机控制管理系统(MCC)方案

1.1 智能电机保护控制器产品技术方案

智能电机控制器既是智能MCC 系统的控制端又是信息采集端,适用于控制各种三相交流电机设备,其集全面的监视、测量、计量、控制、保护、网络通信和综合管理等多种自动化功能于一体,将先进的网络通信技术和分布式智能技术融入电机控制系统中,从而实现工业生产过程设备的智能化、网络化、数字化和信息化管理。智能型电机保护控制器是一种应用于低压电机控制与保护装置,根据设计方案形成产品的整体设计方案。

1.2 智能MCC 软件系统平台技术方案

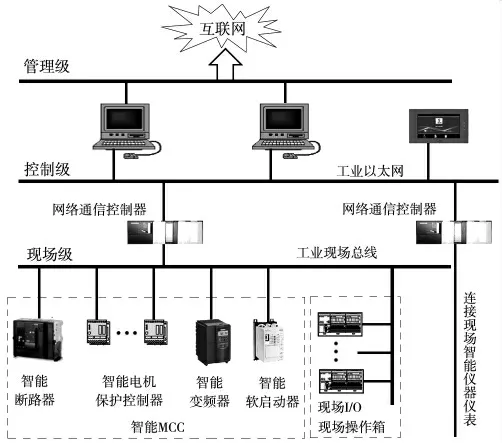

PDM 智能MCC 软件系统的平台是需要解决电机智能化保护控制器和分层分布式网络通信之间的速度及兼容性、故障预警、电机智能维护等一些关键性的技术。通过采用上述关键技术,从而可以保证本系统能够与国内外多种现场总线兼容,并能同时满足除智能电机控制管理系统(MCC)之外的配电自动化系统(Distribution Automation System,ECS)和工业自动化系统(Industrial Automation System,DCS)的高速实时数据需求。系统拓扑如图1 所示。

1.3 方案设计

图1 PDM 智能MCC 设备管理系统拓扑示意

设备管理创新性的安全预警软件算法:软件系统通过记录的运行参数(开关合/分次数、合闸电流、负荷变化率、温度)生成设备的安全热曲线报表,超过安全运行区计算机自动报警,提醒运行人员及时维护,避免事故发生。系统故障智能分析功能:当设备发生故障时,软件自动生成故障分析报告,包括故障设备的电路名称、故障原因、故障时间、故障动作记录值及故障解决方案。同时,声光报警和图像报警可以帮助运行维护人员快速识别故障,尽快恢复供电运行,减少停电时间损失和停电。系统节能综合管理:系统软件实时监测和分析供电质量,实现对负荷的动态管理,如:控制电容器投切,提高系统功率因数;切断谐波噪声源;合理平衡和改善三相负荷特性;调整变压器有载分接开关,提高电压合格率等,从而提高整个低压配电系统的供电效率,降低能耗。准同步交流采样软件算法及快速转换技术:采用准同步交流采样软件算法和快速傅立叶小波转换技术,解决了以往算法测量精度较低和数字式继电保护响应速度较慢的问题。电力品质分析和谐波电能分析功能:具有基波电能和63 次谐波电能的计量功能,为用电单位“节能减排”提供科学依据。兼容多种现场总线的网络化技术:解决目前常用国际现场总线的兼容和同时使用的问题;满足PROFIBUS、DEVICENET、MODBUS 和以太网等多种总线。创新的数字式漏电(火灾)保护及消防联控:具备漏电保护及消防联控功能,防范电气火灾和保障人身安全。

2 智能化MCC 设备管理系统的实施效果

(1)全面智能监测电机安全运行状态,避免设备烧毁事故。MCC 系统所监控的电机保护控制器具有的短路、堵转、缺相、过负荷、接地、漏电、过热、TE 时间保护、过/欠压、欠功率、谐波过高、运行失电、失压再启动、启动超时等故障诊断功能从根本上解决传统热继电器不能监测、识别设备负荷过载的缺憾,以及现场设备保护灵敏度不够的问题,为设备的安全、可靠的运行提供技术上的保障。

(2)预防电机事故发生,实现智能化监测和故障诊断。MCC系统通过对电机运行参数的日、周、月运行参数记录和对比,包括:电机启动电流、平均运行电流、累计运行时间、启停次数、热容量系数自动生成电机的安全热曲线(申请发明专利),超过安全操作区域自动报警,提醒操作人员及时维护,避免事故发生,并提供上述电机智能维护报告。包括:电路名称、故障原因、故障时间、故障电机的故障动作记录值以及故障的解决方法。同时,声光报警和图像报警可以帮助运行维护人员快速识别电机故障原因,减少操作人员数量,提高工作效率。

(3)提高设备运行的质量和效率,节能降耗。MCC 系统平台提供预设功能模块,使一些储水型、储料型等储备型设备按储备量及当地的供电峰、谷、平关系自动启动电机,这可使电机在最为合理的条件下开启,即减少电能的消耗又对供电紧张的电力系统进行合理的调配。具有的综合电力参数测量监视功能(如:电流、电压、功率、功率因数、周波、电能、不平衡度、负荷率、谐波等),通过对供电质量的实时监测、分析,通过低压开关设备,可实现设备的自动或手动动态管理(如:控制电容器的开/关,提高系统的功率因数;切断谐波噪声源;合理平衡和改善三相负荷特性;控制变压器有载分接,提高电压合格率等),提高整个低压配电系统的供电效率,降低能耗。

(4)实现电机设备的智能化、远程化的实时监控和管理。传统的电机控制方式主要是手动直接操作,无法及时准确地了解和记录各电机回路的功率参数、运行状态、故障报警和故障跳闸电路及时间。必须通过人工定期检查、现场操作和现场抄表来实现。较复杂的控制逻辑很难实现,同时又存在维数多、保护量大、故障点多、实时性差、人工记录误差大、无法存储和传输数据等缺点,给现代运行管理带来很大困难,如安全保证、经济运行、负荷分析、峰谷填谷、经济核算、合理调度、及时排除电机功率故障等,甚至设备故障不明,甚至事故扩大。

应用系统后,通过现场总线对电机采集的信息量大大增加,硬件设备(包括电缆)和安装调试相应简化。实现电机运行状态、故障状态的就地监控和远程监控(遥测、遥控、遥信、遥调等),为用户的能源智能化管理应用展示广阔的前景,同时也为合理用电提供高效、科学的管理手段,通过历史记录的电力参数,及时掌握日负荷或季节负荷特点,充分实现无人值班或少值班用电管理,节约人力资源的运行和管理;根据系统设备运行记录数据和运行情况,完善用户内部用电成本考核,制定临时或定期设备维护计划,降低运行维护成本。

(5)推动相关产业参与国际竞争。电机智能监控保护管理系统(智能MCC 系统)技术的推广,将促进和实现低压电机控制管理系统从“传统化”向“智能化”的全面转变,不但可以提高设备运行的可靠性、稳定性和安全性,同时也降低生产成本,进而缩短该产业与国外同类产业的技术差距,提高民族产业的核心竞争力,为参与国际市场竞争奠定基础。

3 持续改进措施

(1)智能电机控制器具有多种监测和故障诊断功能,由于其所使用行业、环境及用户的要求不同,在销售给用户前需要依据上述条件对智能电机控制器逻辑进行调整,这对生产企业来说会造成生产和现场服务的难度,公司正在研发的软件编程技术,可实现控制器控制比较复杂逻辑的功能,用户可以通过自身需求灵活设置编程,根据本企业设备监测、故障诊断、保护需求进行功能逻辑编写,方便用户使用。

(2)设备运行数据保护预警分析,为设备检修提供数据分析报告。从未来电机智能监控与保护管理系统的发展趋势来看,应具有设备运行状态分析功能,作为设备运行性能故障预警功能,帮助用户实时了解设备的运行效率。用户可参考分析报告进行设备维护和维修,有利于提高生产效率,提高设备保护器的智能化。