聚乳酸纤维抗菌复合纱的开发

2020-07-17秦潇璇魏艳红苏旭中刘新金

秦潇璇 魏艳红 苏旭中 刘新金 魏 嘉

(1.无锡城市职业技术学院,江苏无锡,214000;2.江南大学,江苏无锡,214122)

纱线功能化已成为近年业界在产品差别化、扩展市场、提高产品附加值和科技含量的重要手段。抗菌纺织品是具有巨大市场潜力和前景的功能性产品,发达国家大力研发,市场快速扩大,新产品层出不穷,用来满足公众对纺织品功能多样化选择。抗菌纺织品必须满足对人体皮肤无刺激性和致敏作用,对黏膜不应产生刺激作用,无“三致”(致畸,致突变,致癌)物质释放,与人体皮肤直接接触的纺织品对人体皮肤正常菌群不应产生影响,目前开发抗菌织物比较常用的方法是采用抗菌纤维混纺或抗菌后整理技术。抗菌后整理一般会用到化学抗菌剂如纳米抗菌剂,一些专家认为化学抗菌剂可能对人体存在安全隐患,应该慎用[1]。而对于抗菌纤维混纺,所采用的纤维一般为经过整理的纤维,例如采用离子改性等,这种改性纤维会对原纤维的性质产生影响。

目前抗菌织物向多功能复合、智能可控、高效可再生、绿色环保方向发展。本文将聚乳酸、聚羟基丁酸羟基戊酸共聚酯共混长丝(以下简称PLA/PHBV长丝)与聚乳酸(PLA)纤维进行复合,开发一种生物质抗菌复合纱,利用该纱线生产的纺织品具有天然抗菌效果。

1 原料

1.1 PLA纤维

PLA是一种新型生物基材料,也是一种低能耗产品,其原料来源于可再生植物资源,如玉米、小麦、木薯等农作物[2]。废弃后的PLA可在土壤中微生物和水的作用下完全分解为二氧化碳和水,而后经植物光合作用,水和二氧化碳可再形成淀粉类物质,又可为PLA的合成提供原料,从而实现“源于自然,归于自然”的碳循环,同时PLA具有抗菌作用[3]。

1.2 PLA/PHBV长丝

PHBV是一种由微生物合成的脂肪族聚酯,具有生物可降解性和良好的生物相容性,它由细菌生产,能被细菌消化,在土壤或堆肥化条件下完全分解为二氧化碳、水和生物质,不会给环境带来污染[4]。PLA/PHBV长丝是利用PLA与PHBV形成的共混长丝。

1.3 原料性能

1.3.1 PLA纤维的性能

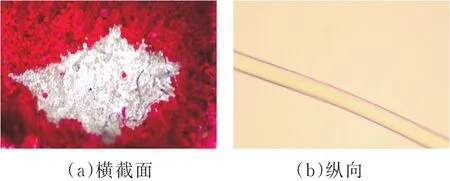

PLA纤维购自恒天中纤纺化无锡有限公司,规格1.67 dtex×38 mm。PLA纤维的横截面与纵向见图1。由图1可知,PLA纤维的横截面近似圆形,纵向比较平直、光滑。其强伸性指标:线密度1.67 dtex,断裂强力5.96 cN,断裂强度3.56 cN/dtex,断裂伸长率43.65%。

图1 PLA纤维的电镜图(×40)

1.3.2 PLA/PHBV长丝的性能

PLA/PHBV长丝购自绍兴喜能纺织科技有限公司,其强伸性能指标:线密度3.33 tex,喷丝孔数24 F,断裂强力104.9 cN,断裂强度31.5 cN/tex,断裂伸长率25.85%,初始模量567.9 cN/tex,5%定伸长弹性回复率(1次)62.56%,5%定伸长弹性回复率(5次)53.68%。

2 纺纱工艺流程

该生物质抗菌复合纱是利用PLA粗纱与PLA/PHBV长丝在细纱工序进行复合,其中PLA粗纱是利用购买的PLA纤维在江南大学纺纱实验室生产。该复合纱的生产工艺流程如下。

PLA粗纱:HYF02180型混开棉机→A186G型梳棉机→FA320A型高速并条机(两道)→THC2015型粗纱机。

复合纱:QFA1528型集聚纺细纱机。

3 工艺参数

3.1 梳棉工序

3.1.1 生条定量

PLA生条定量过轻,则棉网间抱合力差,从而引起棉网漂浮和剥棉困难,不利于棉网的形成,并对生条条干不利,同时断头增加,不适应棉条的高速输出,因此生条定量不宜过轻,一般为20 g/5 m~25 g/5 m。但PLA也不宜过重,过重的生条定量意味着整个纺纱过程中牵伸倍数要随之增加,而牵伸倍数增加会使纱疵增加;同时由于PLA纤维的弹性好,条子粗而蓬松,容易堵塞喇叭口和圈条斜管,影响成纱质量。PLA生条定量设定为21 g/5 m。

3.1.2 主要速度

为了防止纤维损伤、减少短绒,锡林速度可适当降低。刺辊速度直接影响梳棉机的预梳程度及后车肚气流。锡林与刺辊线速比影响纤维由刺辊向锡林的转移,不良的转移会产生棉结,由于PLA纤维长度长,锡林与刺辊线速比应比纺纯棉时大些,一般为1.8~2.6。因PLA原料中含有疵点很少,为了节约原料,宜用较低的盖板速度,并反转盖板以提高分梳效果。锡林速度340 r/min,刺辊速度693 r/min,锡林与刺辊线速比2.46,盖板速度101 mm/min,

3.1.3 主要隔距

给棉板与刺辊隔距0.46 mm,刺辊与除尘刀隔距0.48 mm,刺辊与锡林隔距0.13 mm,锡林与盖板隔距 0.30 mm、0.25 mm、0.25 mm、0.25 mm、0.30 mm,锡林与道夫隔距0.13 mm,除尘刀位置平机框,除尘刀角度90°。

3.1.4 测试指标

PLA生条的实际定量21.1 g/5 m,条干不匀率3.67%,棉结10粒/g。

3.2 并条工序

并条是提高纤维伸直平行度与纱条条干均匀度的关键工序,并条工序要求纺制定量符合设计标准、条干均匀度好、重量不匀率低和纱疵少的熟条。

为提高纤维的伸直平行度,并粗工序应遵循奇数法则。在普梳纺纱系统中,粗纱采用一道,并条采用两道。喂入头并的梳棉条子中,前弯钩纤维较多,且平均长度较正常纤维短,浮游纤维多,故采用较小的前区牵伸倍数,以改善成纱质量,头道前区牵伸不宜过大,后区牵伸1.8倍左右。喂入二道并条的条子纤维的伸直平行度较好,纤维以后弯钩居多,较大的牵伸有利于消除弯钩,选择较大的前区牵伸,二道并条的后区牵伸1.3倍左右,后区采用小倍数牵伸,则牵伸后进入前区的须条不至于严重扩散,须条中纤维抱合紧密,有利于前区牵伸的进行。在生产过程中PLA容易缠绕胶辊罗拉,要严格控制车间温湿度,且并条速度不宜过快。并条工序主要工艺参数及各项指标如下。其中,两道并条的罗拉隔距均为12 mm×9.5 mm×15 mm,出条速度均为200 m/min。

项目 头道 二道

并合数/根 6 7

总牵伸/倍 7.318 7.736

后区牵伸/倍 1.804 1.267

喇叭口径/mm 3.6 3.2

定量/g·(5 m)-117.25 16.78

条干CV/% 3.25 2.97

3.3 粗纱工序

由于PLA纤维长度长,在牵伸过程中的牵伸力较大,且细纱为赛络纺,故粗纱定量宜偏轻掌握,有利于成纱质量的稳定;同时由于粗纱是双胶圈牵伸,粗纱定量不宜过重,过重时中上罗拉易打滑,使上下胶圈间速度差异较大,从而产生胶圈间须条分裂或分层现象。另外,粗纱捻系数设计较纯棉时小一些,过大的捻系数在细纱会出现牵伸不开吐“硬头”现象。由于该复合纱主要用于开发针织面料,为了减少粗纱退绕时的断头,加强细纱机后牵伸区的摩擦力界作用,以减少成纱细节,提高成纱的条干均匀度,PLA粗纱的捻系数也不能过小。粗纱工序主要工艺参数:定量4.2 g/10 m,捻系数73.8,捻度3.6捻/10 cm,总牵伸8.26倍,后区牵伸1.244倍,罗拉隔距11 mm×26 mm×38 mm,钳口隔距5.0 mm,锭速900 r/min。粗纱条干CV5.15%。

3.4 细纱工序

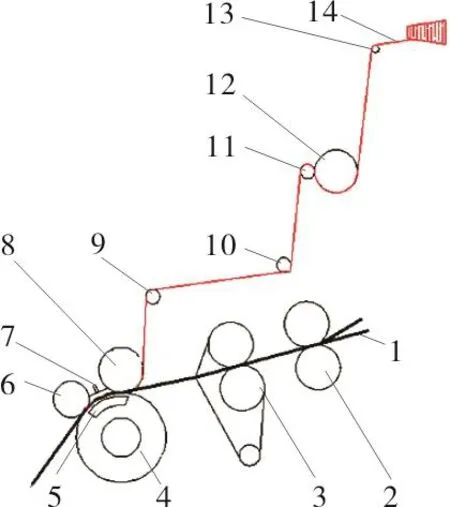

细纱工序采用窄槽式负压空心罗拉集聚纺装置[5],纺制赛络纺 PLA 与 PLA/PHBV长丝的包缠纱(以下简称PLA/PLA/PHBV长丝复合纱),即一根PLA/PHBV长丝包缠两根PLA粗纱,PLA/PHBV长丝在最右面,在捻度(Z捻)作用下将两根PLA粗纱包缠,其中复合纱线密度 18.5 tex,PLA/PHBV长丝线密度3.33 tex。PLA/PLA/PHBV长丝复合纱纺纱示意见图2。

图2 PLA/PLA/PHBV长丝复合纱纺纱示意图

由于开发的PLA/PLA/PHBV长丝复合纱主要用作针织纱,织物要求柔软,同时纱线外层由PLA/PHBV长丝包缠,可以提高纱线强力,故细纱捻度偏小设计。长丝预牵伸在1.25倍及以下时,长丝张力太小容易从胶辊边缘滑脱;预牵伸为1.26倍时,长丝张力不稳定,长丝在纱体内不能完全伸直,容易产生抖动,影响纱线的包缠性;当预牵伸超过1.29倍时,长丝的塑性变形增加,不利于纱线弹性的回复,同时易造成断丝。细纱工序主要工艺参数:设定捻度81.79捻/10 cm,长丝预牵伸1.27倍,后区牵伸1.28倍,隔距块2.5 mm,钢丝圈型号4/0#,锭速15 000 r/min。

4 纱线性能

4.1 纱线质量

纱线细度采用YG086型缕纱测长仪测量,在FA2104S型电子天平上称量。采用XL-2型纱线强伸度仪测试纱线的断裂强力、初始模量,预加张力0.5 cN/tex,测试速度500 mm/min,测试长度500 mm。条干均匀度参照GB/T 3292.1—2008《纺织品纱条条干不匀试验方法 电容法》,采用USTER TESTER 5型条干测试仪,测试时间1 min,测试速度400 m/min。纱线毛羽利用ZWEIGLE HL400型毛羽仪测试纱线毛羽,纱线退绕速度400 m/min,测试时间1 min。捻度利用Y331A型纱线捻度机测试纱线捻度。外观测试利用VHX-5000型超景深三维数码显微镜观察纱线的包缠效果。

PLA/PLA/PHBV长丝复合纱的性能指标:条干CV10.12%,毛羽H值2.56,细节0个/km,粗节 2.5个/km,棉结 15个/km,实际捻度78.05捻/10 cm,断裂强力290.74 cN,断裂伸长率7.8%,初始模量276.5 cN/tex。数据显示:开发的复合纱线具有较小的条干CV值,成纱粗细节、棉结较少,断裂强力较高,满足针织纱织造的强力要求。

图3为PLA/PLA/PHBV长丝复合纱外观图,图3显示出PLA/PHBV长丝将PLA纤维均匀包缠,纱线毛羽少。

图3 PLA/PLA/PHBV长丝复合纱外观图

4.2 纱线的抗菌性

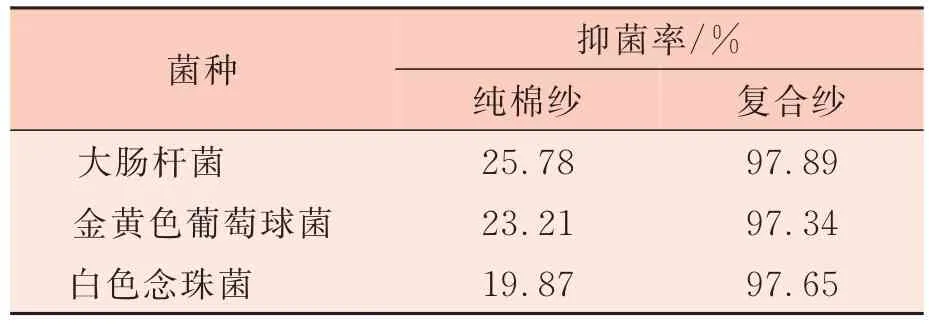

按照GB/T 20944.3—2008《纱线抗菌性能的评价第三部分:振荡法》,对所纺制的PLA/PLA/PHBV长丝复合纱进行抗菌性能测试。如果纱线对菌种的抑菌率≥70%,认为纱线有抗菌性能。

本文运用3种菌种做试验,分别是金黄色葡萄球菌、大肠杆菌、白色念珠菌。为了使试验具有可比性,利用相同号数的纯棉纱作对比样,PLA/PLA/PHBV长丝复合纱与致病菌作用18 h的抑菌率测试结果见表1。

由表1可知,所纺制的PLA/PLA/PHBV长丝复合纱对大肠杆菌、金黄色葡萄球菌、白色念珠菌的抑菌率均大于70%,而纯棉纱的抑菌率明显较低。因此,本文开发的PLA/PLA/PHBV长丝复合纱具有优异的抗菌性能。

表1 PLA/PLA/PHBV长丝复合纱抑菌率

5 结语

在纺织品舒适、环保、功能等流行趋势引导下,将功能性与生物可降解绿色环保理念相结合,开发了PLA纤维与PLA/PHBV共混长丝的生物质抗菌复合纱线,一方面使得所开发的纱线具有天然的环保效果,实现了基于纤维固有特性的抗菌纱线的生产,大幅减少甚至消除织物为达到抗菌性所需的“后整理”环节,另一方面采用长丝与短纤复合的方式,通过长丝对双须条的包缠有效提高纱线的综合性能,尤其是成纱断裂强力,同时采用短纤有效保持后道织物的服用性能。PLA粗纱加工中,生条定量适中掌握,并条工序严格控制车间温湿度,粗纱定量和捻系数均偏小掌握;长丝复合细纱生产中,细纱捻度偏小设计,细纱设计捻度81.79捻/10 cm,长丝预牵伸优选1.27倍。通过抗菌性试验验证了开发的PLA/PLA/PHBV长丝复合纱具有较好的抗菌性。