邻二甲苯塔的模拟与优化

2020-07-17周蔡成中国石化扬子石化芳烃厂江苏南京210048

周蔡成(中国石化扬子石化芳烃厂,江苏 南京210048)

扬子石化芳烃厂二甲苯装置主要生产高纯度PX 产品,联产OX 产品,自2019 年下半年以来,OX 市场行情见长,价格居高不下,为了达到公司产量要求且实现效益最大化,在保证OX产品质量合格(≥98.2%,ipb≤0.3%,NA+C9≤1%,PX+MX≤1.3%)的前提条件下,高产OX迫在眉睫,不过现阶段主要依据经验操作法对DA-3601 塔卡边操作,极易造成产品不合格等质量问题。因此,希望利用Aspen Plus 流程模拟软件[1]对现有的装置进行技术分析,找出较佳的操作条件,为DA-3601塔的高产操作提供理论依据,改进生产操作参数,提高装置的经济效益。

1 装置简介

1.1 装置历史

扬子石化芳烃厂共有1#及2#两套二甲苯装置,1#二甲苯分馏装置800#单元原设计处理量282 万吨/年,1997 年设计处理量为399.4 万吨/年,共有2 个二甲苯分馏塔DA-801、DA-804,其塔底富含OX 的C8+A 料送往邻二甲苯装置3600#单元和制苯DA-506塔,以联产OX,原设计生产OX产品8万吨/年;140 万吨/年改造项目完成后,新增2#二甲苯分馏装置8500#单元设计处理量182万吨/年,有1个二甲苯精馏塔DA8501,其塔底富含OX的C8+A料也送往DA-3601,OX产品产量提高到20万吨/年。

1.2 生产工艺

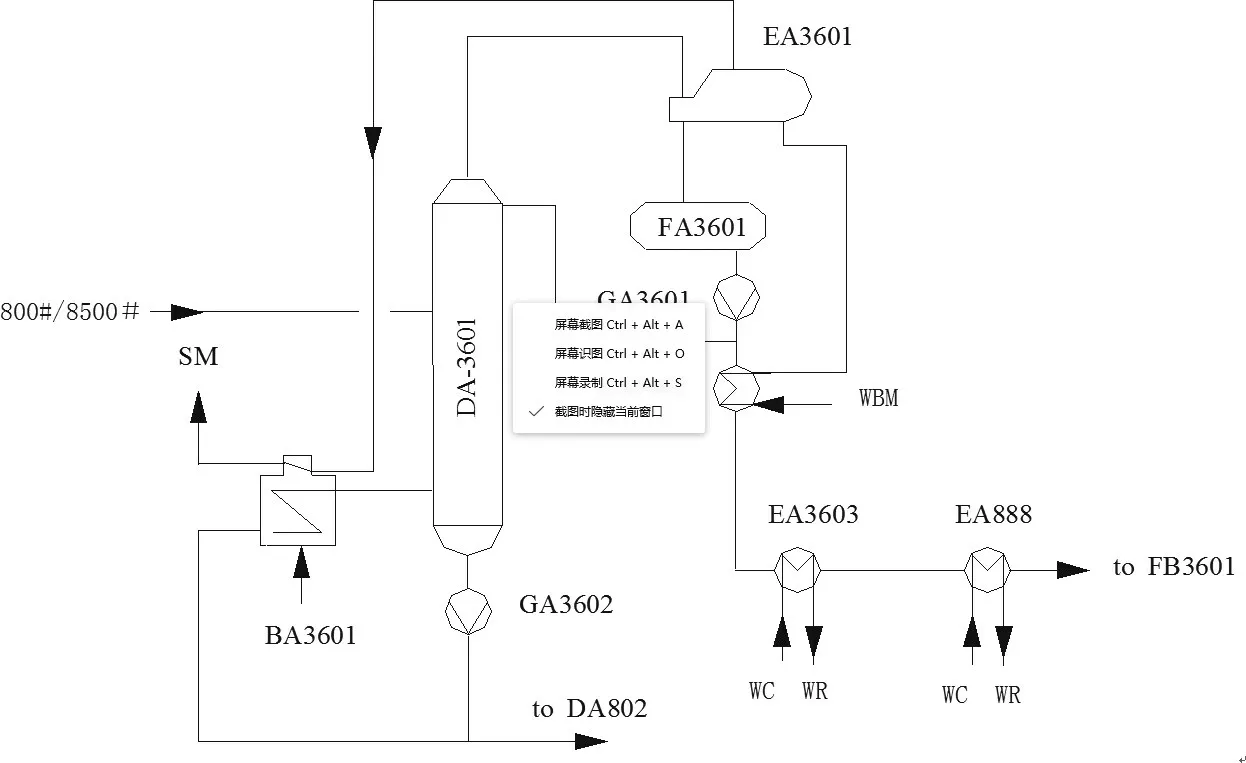

图1 芳烃厂二甲苯车间OX生产工艺流程图

芳烃厂二甲苯车间OX生产工艺流程图如图1所示。来自800#装置二甲苯分馏塔DA-801、DA-804 或者8500#装置二甲苯分馏塔DA-8501 塔底物料进入精馏塔DA-3601 塔,经过分离,塔顶产出合格的OX 产品,塔底重组分进入DA-802 塔进一步分离,采用BA3601为热源,并副产中压蒸汽。

2 模型的建立

2.1 物性方法的选取

物性方法是用于计算一个模拟中所需性质的物性模型的集合[2],物性方法的正确选择是化工流程模拟的关键之一。由于DA-3601塔模拟过程中所涉及的组分如OX、C8芳烃、C9芳烃及C10及以上为非极性或者弱极性的有机物质,且是真实组分,其中RK-SOAVE 方程广泛应用于石油等加工过程,因此,选择RK-SOAVE方程对DA-3601塔进行计算。

2.2 模型的选择

Aspen Plus 模拟软件中,关于精馏模块的模型主要有Distl简洁计算模型与RadFrac 严格计算模型,由于DA-3601 塔塔板数固定为100 块,选取RadFrac 严格计算模型对DA-3601 塔进行模拟计算。

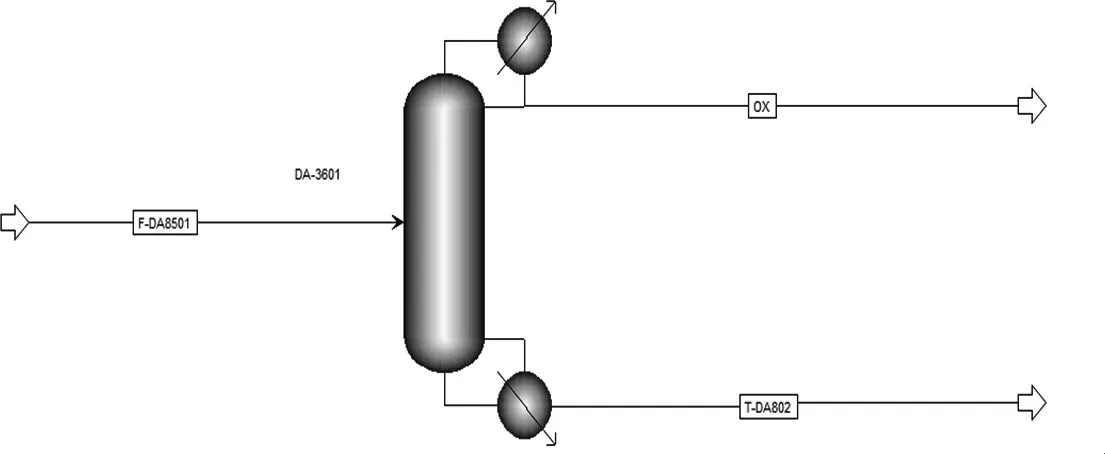

2.3 模拟流程

针对DA-3601塔的特点及研究目的,对部分设备进行必要的简化处理,Aspen Plus模拟软件中DA-3601流程示意图如图2所示。

图2 Aspen Plus模拟软件中DA-3601流程示意图

2.4 建模数据及优化目标

DA-3601 塔进料来自2#装置二甲苯精馏塔DA-8501 的塔釜料,收集2020 年1 月1-6 日DA-8501 塔釜出料S85/02 及OX产品S36/01 数据的平均值做为建模数据,数据见表1。DA-3601塔塔板数固定为100块。

表1 DA-3601塔建模数据

现有工况:依据经验操作法对DA-3601 塔卡边操作生产OX,易造成产品不合格等质量问题。

优化目标:目前工况下,利用Aspen Plus流程模拟软件探索较佳的操作条件,为DA-3601塔高产OX的操作提供理论依据。

3 运行分析及优化

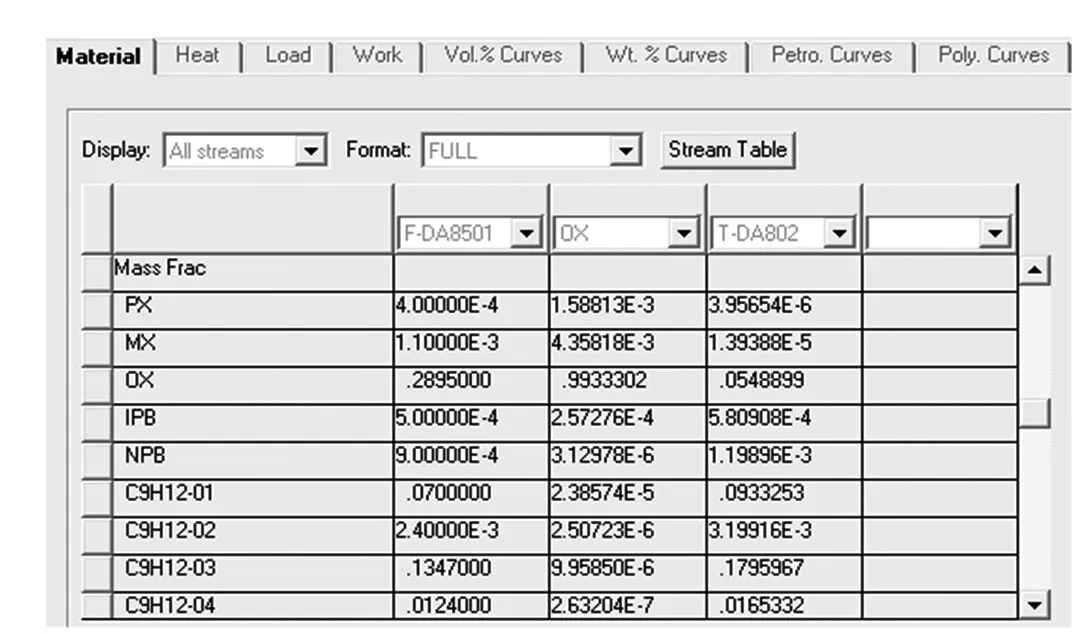

依据建模数据,利用Aspen Plus 流程模拟软件对DA-3601塔进行模拟计算,模拟结果如图3所示。

图3 Aspen Plus模拟结果图

由图3可知,模拟出产品OX的质量分数为99.33%,与实际值99.40%之间相对偏差小于5%,实际值与模拟值吻合较好,因此所建立的实际生产数据模型符合本装置的实际工况,可作为调优计算的基础。

3.1 回流比对产品OX纯度的影响。

利用Aspen Plus 流程模拟软件中的Sensitivity 灵敏度分析模块[3],分析DA-3601 塔回流比对产品OX 纯度的影响,模拟结果如图4所示。

图4 DA-3601塔回流比对产品OX纯度的影响

由图4 可以看出,随着DA-3601塔回流比的增大,产品OX的纯度也随之提高,不过当回流比大到一定程度之后,再提高回流比产品OX 的纯度变化不大,因此在实际操作过程中需选取合适的回流比,由图4 可知,在能达到产品纯度要求的前提下,较适合本工况的回流比为6-8。

3.2 回流比对热源热负荷的影响。

在能达到产品纯度要求的前提下,利用Aspen Plus 流程模拟软件中的Sensitivity 灵敏度分析模块,分析DA-3601 塔回流比对热源热负荷的影响,模拟结果如图5所示。

图5 DA-3601塔回流比对再沸器热负荷的影响

由图5 可以看出,随着DA-3601 塔回流比的增大,热源热负荷也随之提高,说明所需的燃料量也随之增大,这不仅影响了装置的经济型,也会带来相应的环境污染问题,因此,在实际生产过程中回流比不易过大,只要能满足装置的实际生产需求即可。

3.3 OX产品产量对产品纯度的影响。

为了探究OX 产品产量对产品纯度的影响,在DA-3601 塔进料组成及进料量不变的情况下,用塔顶采出量与进料量的比值来代替OX产品产量,利用Aspen Plus流程模拟软件中的Sen⁃sitivity 灵敏度分析模块,以“Distillate to feed ratio”值为自变量,产品OX 纯度值为应变量,分析OX 产品产量对产品纯度的影响,模拟结果如图6所示。

图6 DA-3601塔塔顶采出与进料比对产品OX纯度的影响

由图6可以看出,随着DA-3601塔塔顶采出与进料比即OX产品产量的增加,产品纯度呈先上升后下降的趋势,且在纯度达到最高点之前均保持较高水平,在纯度达到最高点之后下降趋势明显,这与进料组成的分布有关,因为DA8501塔釜液中轻组分较少,重组分较多,因此OX 产品采出较小的时候,以轻组分为主,不过轻组分的量较少,所以OX产品纯度上升趋势不明显,当OX 产品采出较大时,几乎所有的轻组分都已经被采光,后增加的重组分影响产品纯度,在卡边操作高产OX的过程中,不能超过临界值,符合本工况较佳的塔顶采出与进料比为不超过0.3。

3.4 进料位置对OX产品纯度及收率的影响。

利用Aspen Plus 流程模拟软件中的Sensitivity 灵敏度分析模块,分析DA-3601 塔进料位置对OX 产品的影响,主要包括OX产品的纯度与收率(OX产品的收率=塔顶采出中OX的质量/进料中OX的质量),模拟结果如表2所示。

表2 DA-3601进料位置对OX产品纯度及收率的影响

由表2可以看出,在其他操作工况不变的情况下,DA-3601进料位置在第10块塔板及90块塔板的时候,OX产品的纯度及收率均不及进料位置在第50 块塔板的时候高,进料位置在第10 块塔板时,精馏段塔板数较少,进料位置在第90 块塔板时,提馏段塔板数较少,都不利于分离,因此进料位置过高或者过低都不合适,较佳的进料位置是第50块塔板。

4 结论

(1)依据目前实际进料数据及DA-3601塔的实际塔板数为核算基础,探究了回流比对OX产品的影响,随着DA-3601塔回流比的增大,产品OX的纯度也随之提高,不过热源热负荷也随之提高,回流比大到一定程度之后,对产品纯度的提升效果不明显,因此,综合考虑产品纯度与能耗,较适合本工况的回流比为6-8。

(2)依据目前实际进料数据及DA-3601塔的实际塔板数为核算基础,探究了OX 产品产量对产品纯度的影响,随着OX 产品产量的增加,产品纯度呈先上升后下降的趋势,且在纯度达到最高点之前均保持较高水平,在纯度达到最高点之后下降趋势明显,因此,在卡边操作高产OX 的过程中,不能超过塔顶采出与进料比的临界值,符合本工况较佳的塔顶采出与进料比为不超过0.3。

(3)依据目前实际进料数据及DA-3601塔的实际塔板数为核算基础,探究了进料位置对OX产品纯度及收率的影响,进料位置过高或者过低时,OX产品纯度及收率均有所下降,因此进料位置过高或者过低都不合适,较佳的进料位置是第50 块塔板。