漳村煤矿选煤厂煤泥水处理系统的优化改造

2020-07-17吴晓娜王常胜

吴晓娜,王常胜

(潞安环保能源开发有限公司 漳村煤矿洗煤厂,山西 长治 046032)

1 煤泥水处理系统工艺流程

漳村煤矿选煤厂隶属于山西潞安环保能源开发股份有限公司漳村煤矿,是一座年设计入选原煤3.0 Mt的优质高效现代化矿井型选煤厂。1998年被煤炭部授予“一级洗水闭路循环选煤厂”,2005年在原有跳汰—浮选工艺的基础上进行了模块化扩建,现行生产工艺为预先脱泥有压两产品旋流器+螺旋分选机+浮选+尾煤压滤。入洗原煤为贫瘦煤,精煤产品主要用于高炉喷吹用煤。

煤泥水处理系统工艺流程:0.15 mm以下粒级物料采用机械搅拌式浮选机浮选,通过与浮选药剂充分混合后,分选出浮选精煤(灰分10.0%~10.5%)和浮选尾煤(灰分50%左右)。浮选精煤经加压过滤机脱水后掺入精煤,滤液返回浮选或直接进浓缩池;浮选尾煤经浓缩机浓缩后,溢流作为澄清水返回系统复用,底流由压滤机脱水回收,压滤液返回浓缩池,滤饼单独堆放。

浮选精煤采用2台GPJ-120型加压过滤机脱水,浮选尾煤采用2台KM2501600型和1台KM3501600快速高效隔膜压滤机脱水,生产过程中可以实现同时或交替运行双选择,保证在故障检修条件下煤泥水处理连续性、稳定性。浮选高灰细尾煤由2台直径45 m的NGY45L浓缩机浓缩澄清,保证了循环水水质,1台正常运行,1台事故备用,满足一级洗水闭路循环标准。根据凝聚剂(PAC)和絮凝剂(PAM)对煤泥水沉降作用机理,按照加药顺序和时间间隔在主厂房一层安装使用BTTF-600T凝聚剂自动加药系统,在循环水泵房安装使用BAWJ-500T絮凝剂自动加药系统,改善了洗水澄清效果。

2 煤泥水处理系统现状

随着机械化采煤程度的提高,原煤中矸石含量增加[1-4],煤炭洗选过程产生了大量难以沉降澄清的高泥化煤泥水[5],漳村矿选煤厂目前煤泥水处理系统存在以下问题:

(1)浮选工艺效果欠佳。由于浮选所用药剂反应速度慢,加药装置设置不合理,致使煤泥水处理效果差,影响浮选效果及煤泥处理量。

(2)选煤厂煤泥水系统因兼顾恒达公司再选厂煤泥水处理,煤泥水浓度明显较高,实际运行中,原有2台KM250/1600快速高效隔膜压滤机液压油路系统故障频繁,压滤机的单位处理能力显著降低,煤泥水浓度明显升高,影响了煤泥脱水系统的运行。

(3)浓缩入料存在跑粗现象,致使该回收的粗煤泥进入到浓缩机,影响了选煤厂的经济效益,增加了煤泥水系统负荷。

出现上述问题,标示着漳村矿选煤厂现行煤泥水处理系统与生产实际中的煤泥煤质适应性不强,急需进行改进。

3 煤泥水处理系统优化和改进方案

综合评定煤泥水系统运行现状,准确调整煤泥水管理的关键工艺参数[6],优化煤泥处理系统设备的性能,进一步提高煤泥水处理系统的稳定性及应用效果。

3.1 探索环保新型药剂改造实施方案,改善浮选效果

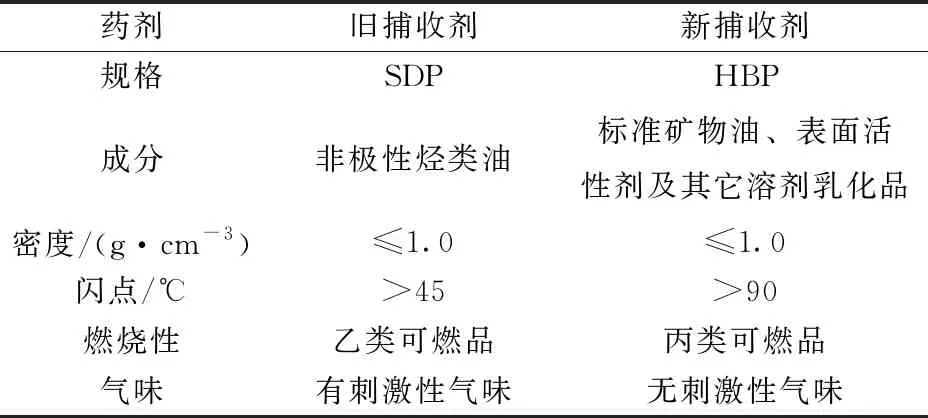

多年来,漳村矿选煤厂一直使用潞安益民公司生产的浮选药剂,捕收剂SDP和起泡剂SDQ,按照上级部门对新型安全环保浮选药剂推广使用要求,进一步优化选煤厂成本结构,在现有浮选工艺生产中,采用了益民公司新型安全环保捕收剂。表1为益民公司新旧捕收剂性能对比情况。

表1 益民公司新旧捕收剂性能对比

由于浮选机原有加药装置不能实时测量加药量,依靠浮选司机经验估算,致使药剂反应速度慢,影响浮选效果,造成大量煤泥进入尾煤泥水系统,加大了后续工艺环节(浓缩、压滤)的生产压力和环保压力。

在实际生产中采用新型安全环保捕收剂[7]时,经过现场勘测改造浮选机环保药剂加药装置,将原来的起泡剂和捕收剂管道中间部分截断,在浮选机的机体架上添加1个带有直管的加药漏斗,漏斗直管末端通向浮选机搅拌装置的进气口处,在加药漏斗上方作为采样点,浮选司机采用专用药剂量杯测量,定时计量药剂的实际添加量。

这项改造在漳村煤矿选煤厂主厂房四层应用后,位置合理,便于浮选司机使用计量器准确计量环保药剂的添加量,合理添加新型环保捕收剂,环保捕收剂和起泡剂充分反应,浮选各分选槽室泡沫层稳定且分布均匀,浮精泡沫致密、流动性好[8-10],加压过滤脱水周期正常,尾矿带煤、带沫量很少,浮选效果较理想,有利于煤泥水的下一步处理。

3.2 优化快开隔膜压滤机液压系统,提升煤泥水系统处理能力

选煤厂煤泥水系统因兼顾恒达公司再选厂煤泥水处理,煤泥水浓度明显较高,2018年在现有压滤车间东侧新增1组压滤系统[11],即选煤厂现有的煤泥脱水系统配置有2台型号为KM250/1600和1台型号为KM350/1600快速高效隔膜压滤机,按设计能力基本满足煤泥处理要求。

快速高效隔膜压滤机液压系统复杂,压紧和拉开由3个液压油缸和3个液压马达控制。3个液压油缸并列布置,按控制功能分为主油缸和副油缸,中间油缸为主油缸,两侧为副油缸。主油缸供油和控制通过液压站上的电磁换向阀和单向阀进行控制,副油缸供油和控制通过高位油箱和单向阀进行控制。

实际生产中,2台型号为KM250/1600快速高效隔膜压滤机经常出现滤板压不紧,造成压滤机滤布破损,四处喷料,滤板破损等问题。由于液压油路系统复杂,不易及时判断问题所在,检修延时,压滤机实际处理能力小,影响了煤泥脱水系统运行,浓缩池浓度增加,致使浓缩池水质变差,整个洗选系统紊乱。经过现场调研和分析,查找出现问题较多的地方是油缸油路部分,主、副油缸有2个回路控制,控制时间和压力的差异,经常导致滤板压不紧。

经过现场调研和多次改造,将主、副油缸的分别控制系统改为3个油缸均为主油缸,由同一液压油路控制,这样3个油缸同进同退,压力一致,可将滤板均匀压紧,避免发生滤板受力不匀的情况,可减少滤板和滤布破损。原有的液压控制回路得到简化,出现故障可及时判断出故障原因,及时处理。

压滤机液压系统改造后,液压油路较原液压系统简单了许多,3个油缸均为主油缸,避免了原有主、副油缸压不紧活动头板,滤布破损,压滤机喷料的故障发生;液压系统简单化,检修工可短时间处理液压系统故障,提高检修效率,压滤系统处理煤泥的能力显著提高,确保了煤泥水系统的正常运行。

3.3 有效解决浓缩入料跑粗现象,提升煤泥水工艺标准

漳村矿选煤厂浓缩机入料来源于浮选尾矿、末煤离心机的离心液、加压过滤机滤液和恒达公司再选厂的尾矿。针对浓缩入料出现跑粗现象,仔细排查各分级设备、检测各入料点,分析、监督浓缩池入料的粒度,采取相应的管理措施确保煤泥水系统正常运行。

(1)对煤泥桶入料进行筛分试验,确定脱泥筛下物料,即煤泥桶入料是否符合标准,主要是看粒度组成及含矸率[12],在浮选入料煤泥桶出料端放料,烘干物料进行筛分试验。定期检查筛板、筛篮、滤板、滤网状况,避免因超限而导致工艺紊乱。

(2)对浮选尾矿进行筛分试验。通过浮选尾矿进入选煤厂煤泥水系统的物料包括离心机离心液、加压过滤机滤液、浮选尾矿及中煤再选厂尾矿。对浮选尾矿进行筛分试验,及时掌握尾矿粒度组成,控制尾矿粒度、避免跑粗是保证煤泥水系统安全运行的关键。

(3)针对尾矿跑粗制定应对措施:① 浮选司机每2 h巡查分级旋流器,模块司机每2 h巡查脱泥筛。判断是否有大颗粒进入浮选机,若有超限颗粒存在,及时通知值班班长进行检查处理,确保各入料点的颗粒浓度符合标准;② 监督好尾矿采样工作,发现粒度过大且量过多的情况,及时检查各环节,尽早解决;③ 不定期检查离心液和加压滤液,预防跑粗;④ 班长每班至少检查1次恒达公司再选厂的尾矿,严格执行称重检测,尾矿浓度不能大于0.7 kg/L,粒度大于0.7 mm的颗粒含量不能大于10%,不能出现跑粗现象;⑤ 调度员要密切注意浓缩机运行情况,小车电流值是否过高,2台压滤机是否能正常供料,溢流水的浓度、颜色;⑥ 浮选车间要加强浓缩池及设备的巡查工作,发现隐患及时汇报或处理,保证煤泥水设备性能,减少生产过程中煤泥水设备的故障率。

4 结 语

通过优化和改进现阶段煤泥水处理系统,准确调整了煤泥水系统管理的关键工艺参数和环保新型药剂改造实施方案,在提高煤泥处理设备性能的前提下,进一步提高煤泥水处理系统的稳定性。而煤泥水管理是一个庞大的系统工程,后续工作中更应该加强管理经验总结与交流,大力推广煤泥水新工艺、新设备、新技术的应用。