月桂酸对煤气化细渣浮选的促进作用研究

2022-08-17程延化

程延化

(晋能控股煤业集团晋城煤炭事业部煤炭加工利用分公司寺河选煤厂)

“富煤、贫油、少气”是中国的能源结构特点,决定了煤炭在能源和化工领域具有重要地位,现代煤化工是提高煤炭清洁高效利用水平的有效手段,到2025年,预计每年转化标准煤1.6亿t[1]。煤气化产生的废渣一部分是从炉底排出的粗渣,另一部分是煤气带出的细颗粒炉渣,气化细渣占比40%~60%。我国每年至少产生8 000 万t 的煤气化细渣,含碳量15%~50%[2]。

煤气化细渣是一种典型的疏水性差的煤基固体废物,由高温下的煤气化过程产生。煤气化细渣主要由SiO2、Al2O3、CaO、Fe3O4和残碳组成[3]。残碳与灰质的组成与含量具体取决于煤的类型、气化炉类型和运行条件[4]。烧失量的多少是影响煤气化细渣利用率的主要影响因素。气化细渣的高残碳特点限制了其在建材、建工道路及回填工程等方面的应用。目前,人工填埋处理煤气化细渣的方法带来了严重的环境污染和土地资源浪费。因此,残碳与灰质分离是实现气化细灰大宗利用与高附加值利用的首要环节[5]。

浮选是一种依赖矿物表面疏水性差异的分离技术,已广泛用于从煤、粉煤灰和煤气化细渣中回收碳元素[6]。前人的试验结果表明,使用柴油或煤油等单一捕收剂对煤气化细渣的浮选效果不佳[7]。研究人员采用多种措施来改善浮选效果,其中主要的方法有磨矿预处理法、载体浮选法、超声波预处理与改善药剂制度进行浮选等。胡俊阳[8]在浮选前进行磨矿预处理,当D90=123 μm、捕收剂煤油用量10 kg/t、起泡剂2#油用量1.5 kg/t 时,得到了烧失量85.07%、产率21.81% 的精矿。王晓波等[9]研究表明,载体浮选可使药剂量降低30%~50%,精矿烧失量可提高至75.38%,尾矿烧失量可达3.57%,可燃体回收率高达94.61%,实现了气化细渣的高效回收利用。王卫东等[10]应用超声波浮选工艺有效地实现了残碳的富集,与常规浮选相比,精矿产率降低了9.94 个百分点,精矿烧失量提高了16.54%,浮选完善指标提高了12.60%;同时其研究了超声捕收剂乳化时间对煤气化细渣浮选选择性的影响,与超声波预处理矿浆浮选的最佳效果相比,浮选完善度提高了10.51%。Fan等[11]以废机油实现煤气化细渣的浮选,在废机油用量3 kg/t 时,生产出烧失量88.86% 与回收率92.13%的浮选精矿,烧失量小于5% 的合格尾矿也达到了直接用于建材的标准。Shi等[12]通过试验分子动力学模拟和表征分析,揭示了油酸对煤气化细渣的浮选强化机理。研究表明,添加极性基团以获得高产率和残碳回收率,这可能会增加处理成本,但这是可以接受的[13]。

目前,极性基团与煤油得到的复配捕收剂的使用方法在煤气化细渣的浮选中得到初步应用,且极性基团和捕收剂的联合使用对煤气化细渣残碳回收的提质机理是复杂的[14]。极性基团与油类的结合,不仅减少了极性基团的使用,而且降低了常规烃类捕收剂的消耗,提高了极性基团的功效。本研究将月桂酸和煤油以质量比3∶7混合,并探讨了所得复配药剂对煤气化细渣浮选的提质效果,使用激光粒度分析及接触角分析研究月桂酸加入煤油后的浮选提质机理。本研究旨在确定月桂酸的特殊性能是否能够实现煤气化细渣的高效利用,从而实现资源的回收利用,为实现我国碳达峰、碳中和的双碳目标贡献力量。

1 煤气化细渣性质

1.1 粒度组成

煤气化细渣(简称CGFS)取自陕西榆林的气流床气化装置,筛选-0.5 mm 的CGFS 后用于浮选试验。参照GB/T477—2008对样品进行筛分试验分析,结果见表1。

?

由表1 可知,-0.045 mm 含量最多,烧失量为45.04%,其次是0.50~0.25 mm;+0.045 mm 累计产率67.37%,累计烧失量47.60%,残碳较多地集中于0.074~0 mm 微细粒,表明CGFS 中含有较多的易泥化矿物质,这些矿物质在浮选过程中容易进入精矿产品中,造成精矿烧失量下降。

1.2 物相分析

X 射线衍射仪采用单色X 射线为衍射源,一般可穿透物体,验证其内部结构,获得矿物成分。采用XRD-6000 型X 射线衍射仪分析CGFS 的矿物组成(图1),CGFS 主要含有石英、方解石和斜长石矿物,这些矿物是亲水矿物,遇水极易泥化,形成烧失量较低、粒度较细的微粒,浮选中易混入精矿产品,污染精矿。此外,在20°~30°有一个鼓包峰,说明煤气化细渣中含有较高的非晶相无定形碳[15]。

根据国家标准(GB/T 212-2008)测量的工业分析及元素分析结果见表2、表3。

?

?

由表2、表3 可知,CGFS 灰分含量54.92%,水分含量(Mad)0.55%,碳含量46.67%,氧含量6.62 %;固定碳含量42.55 %,表明CGFS 中含碳成分仍较高,分选价值较高。

2 试验及测试方法

2.1 浮选试验

浮选试验采用1 L XFD浮选机,矿浆浓度80 g/L,捕收剂用量8、10、12、14、16 kg/t,捕收剂1 为煤油,捕收剂2 为煤油与月桂酸质量比7∶3 的复配药剂;起泡剂仲辛醇的用量保持在7 kg/t。调浆后(以1 800 r/min 的叶轮速度搅拌2 min),加入捕收剂和仲辛醇,间隔时间分别为120,30 s。气流速度为1 L/min,收集泡沫浮选精矿产品,刮泡时间3 min。将精矿和尾矿过滤并在80 ℃的烘箱中干燥至恒重,随后测定产品烧失量与产率,进而计算可燃体回收率以及浮选完善度。

2.2 捕收剂粒度测定

捕收剂的分散性越好,它在矿浆中分散的微小粒子越多,药剂与颗粒的碰撞概率越大。采用Microtrac S3500 激光粒度分析仪对捕收剂进行粒度分析,分析介质为去离子水,取捕收剂0.1 mL 放于定量水中,搅拌后开始测量,时间3 min。

2.3 接触角分析

接触角的值是样品表面疏水性的直观体现,接触角越大越疏水。测试采用德国DSA100 接触角测量仪,按文献[16]中的方法制备烧失量大于80% 的残碳样品(简称UC)。将UC作为对照组,按浮选试验比例在烧杯中加入UC 与不同剂量的捕收剂进行磁力搅拌,烘干样品,在20 MPa 条件下压片90 s。取薄片放于DSA 接触角置物台。悬针与去离子水连通,操作软件控制液滴体积,薄片与液滴接触的过程由计算机系统连接CCD 摄像机记录,通过系统图像分析得到接触角结果,测试3次取平均值。

2.4 孔隙结构分析

借助物理吸附仪(Autosorb-IQ2)进行孔结构测试。首先对样品在105 ℃下进行脱气干燥预处理,然后利用低温氮气吸附法测定样品的吸脱附曲线,采用BET模型计算比表面积。

3 结果与讨论

3.1 煤油浮选试验结果

以煤油为捕收剂(捕收剂1)、仲辛醇(7 kg/t)为起泡剂,不同煤油用量下的煤气化细渣碳、灰浮选分离试验结果见图2。

由图2 可见,在仲辛醇用量固定时,随捕收剂1用量的增加,精矿烧失量、精矿产率和可燃体回收率持续增加,尾矿烧失量不断下降;当煤油用量从8 kg/t增加至16 kg/t时,精矿烧失量提高至66.01%,尾矿烧失量降至26.98%,可燃体回收率可达67.50%;采用常规捕收剂煤油进行浮选即可实现一定的碳、灰分离效果。

3.2 复配药剂浮选试验结果

以月桂酸与煤油的复配药剂为捕收剂(捕收剂2)、仲辛醇(7 kg/t)为起泡剂,不同药剂用量下的煤气化细渣碳、灰浮选分离试验结果见图3。

由图3 可见,在仲辛醇用量固定时,随捕收剂2用量的增加,精矿烧失量与尾矿烧失量持续下降,精矿产率和可燃体回收率持续增加;当捕收剂2用量从8 kg/t增加至16 kg/t时,精矿烧失量从66.06% 降低至59.97%,变化幅度不大;尾矿烧失量从26.08%降低至7.93%;可燃体回收率可达到94.91%,残碳基本被回收;采用月桂酸与煤油的复配药剂进行浮选可以得到较好的碳、灰分离效果。

3.3 浮选试验效果对比

在起泡剂仲辛醇7 kg/t 用量下,不同捕收剂用量对于精矿烧失量、尾矿烧失量、精矿产率与可燃体回 收率的影响效果见图4。

由图4(a)可知,捕收剂1 与捕收剂2 的精矿烧失量的变化规律有所不同,两者的变化幅度在55%~66.05%;其中捕收剂2的精矿烧失量不断降低的原因是复配药剂用量的不断增加使得泡沫产品细泥夹带愈发严重。由图4(b)可知,捕收剂1 与捕收剂2 尾矿烧失量的变化规律一致,随着捕收剂用量的增加,捕收剂2 的烧失量可降低到8 %以下,符合建材的烧失量标准。由图4(c)与图4(d)可知,2种捕收剂浮选得到的精矿产率与可燃体回收率的变化趋势是一致的;捕收剂1 用量16 kg/t 时的精矿产率与捕收剂2 用量8 kg/t 时的精矿产率相差不大,且捕收2 的可燃体回收率可超过90%,以上分析表明,以精矿产率与可燃体回收率做评价时,与捕收剂1 相比,捕收剂2 作为捕收剂可使药剂用量节省一半。

3.4 捕收剂在水中分散粒径分析

煤油、极性基团与水的乳化作用经常被用来解释复配药剂浮选煤气化细渣的机理。捕收剂1 与捕收剂2 的油滴粒度微分、积分分布见图5,捕收剂1 与捕收剂2的分子结构见图6,用十二烷代表煤油。

由图5 可见,捕收剂1 油滴的D50为24.12 μm,而捕收剂2 油滴的D50为5.49 μm,其油滴更小更均匀,其原因是捕收剂2 比捕收剂1 增加了亲水的官能团-COOH(图6),导致其界面张力降低,且与矿粒作用时需要克服的能垒越低,越易于黏附于矿粒表面。从变化趋势来看,捕收剂1乳化液油滴粒径分布区间(0~240 μm)比捕收剂2(0~55 μm)更大,这说明在用量相同时,捕收剂2可与更多的矿粒作用或造成矿粒表面更大的疏水面积,实质上相当于提高了非极性油的作用活性,进而导致浮选可燃体回收率与精矿产率的提高。

3.5 接触角结果分析

将用8 kg/t 捕收剂1 处理过的UC 记作捕收剂1-D8-UC,其余样品也按照该方式命名,接触角测量结果见图7。

由图7 可见,UC(对照组)的接触角为26.72°,将UC 使用不同剂量的捕收剂1 处理后的接触角分别为32.01°,39.63°,47.83°,54.94°,56.70°,随着捕收剂1用量的增加,样品的接触角不断增加。其中,捕收剂1-D14-UC 与捕收剂1-D16-UC 的接触角结果相差不大,这是因为残碳对煤油的吸附量是有极限的,随着捕收剂2用量的增加,样品接触角的变化趋势与捕收剂1一致;但是相同剂量下的捕收剂处理UC后,样品捕收剂2-UC 的接触角结果皆大于捕收剂1-UC,这是因为药剂与残碳表面的亲水性含氧官能团作用,使其疏水性增强,从而提升浮选效果。

3.6 可浮性分析

接触角是衡量矿物表面疏水性最直观的指标,可根据其计算矿物的可浮性差异。接触角越大,矿物表面的疏水性和可浮性越好。矿物的可浮性定义表示为

根据公式可计算分析不同药剂处理的UC 的可浮性,可浮性结果与精矿产率对比结果见图8。由图8 可见,UC 的接触角最小,说明煤气化细渣的可浮性很差;同一捕收剂下样品的可浮性随捕收剂用量的增加而增加,说明用煤油或复配药剂作捕收剂,可增加残碳表面的疏水性以增强其浮选效果;同一捕收剂用量下,样品捕收剂2-UC 比捕收剂1-UC 的可浮性增加许多,因为月桂酸与煤油的结合可提高颗粒表面的疏水性,提高残碳浮选回收率,这与图4 的精矿产率变化趋势是一致的。

3.7 产品特点

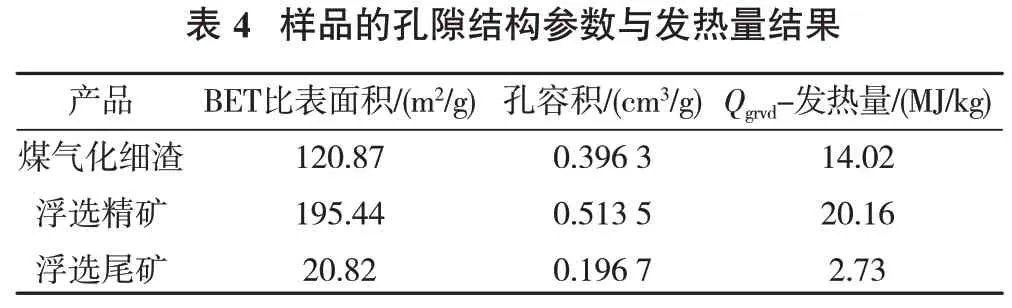

将煤气化细渣与捕收剂2 用量16 kg/t 时得到的产品进行BET测试与发热量测试,结果见表4。

?

由表4可知,煤气化细渣颗粒表面孔隙结构越发达,其比表面积与孔容积均较大;此现象对于浮选有很大的阻碍作用,发达的孔隙结构会吸入大量水分和浮选药剂,降低浮选效果;经浮选后的精矿产品的BET 比表面积为195.44 m²/g,其中孔容积为0.513 5 cm³/g,精矿产品孔隙最为发达,孔体积大于其他产品,发热量较高,是制备活性焦、活性碳吸附材料、热电掺烧与再气化的良好原料;浮选尾矿产品因为残碳的富集,烧失量较低,BET 比表面积与孔容积大幅降低,可用于大宗建材与煤矿填充[15]。

4 结 论

(1)由月桂酸和煤油组成的复配药剂由于两者的协同作用,可以提高残碳的浮选效率。当复配药剂用量提高到16 kg/t 时,尾矿烧失量降低到8% 以下,可燃体回收率超过90%。

(2)对不同捕收剂不同剂量处理UC 的接触角分析表明,残碳在不同捕收剂不同剂量下接触角的变化与浮选精矿产率基本一致。

(3)煤气化细渣通过泡沫浮选,残碳富集到精矿,其孔隙发达,可以制备活性焦和活性碳吸附材料。浮选尾矿烧失量低,可用于大宗建材与煤矿填充。