骆驼山矿选煤厂浮选生产系统的改进

2020-07-17王红飞王建东徐维维董爱民

高 松,王红飞,冀 磊,王建东,徐维维,董爱民

(1.国家能源集团乌海能源有限责任公司 骆驼山选煤厂,内蒙古 乌海 016000;2.北京国华科技集团有限公司,北京 101300)

骆驼山矿选煤厂位于内蒙古自治区乌海市海南区,隶属于国家能源集团乌海能源有限责任公司,为骆驼山煤矿配套选煤厂,选煤厂总投资1.52亿元,设计生产能力为3.0 Mt/a。选煤工艺为原煤采用不分级、不脱泥无压三产品重介旋流器分选,煤泥直接浮选,尾煤压滤回收的联合工艺。

1 原料煤简况

骆驼山矿选煤厂入选原煤为乌海能源公司各矿开采的原料煤,全年配煤入选。2019年全年骆驼山选煤厂共调入18个产地的煤炭,实际采用优化配选方案65种。煤种多,煤质情况复杂,配选方案随原料煤性质不断地改变而改变,煤泥含量与煤泥的可浮性也随着配煤方案不断地改变而改变。

2 存在问题

(1)浮选入料粒度超限。选煤厂粗精煤采用煤泥离心机脱水,原设计其离心液直接进入浮选入料池,由于煤泥离心机离心液存在“跑粗”现象,其中大于0.25 mm粒级产率甚至接近一半,该粒级煤泥在浮选中容易损失在尾矿中。此外,用于回收粗精煤泥的振动弧形筛筛缝为0.35 mm,筛上物灰分满足精煤灰分要求,但筛分效率仅为53.2%、筛面磨损快、筛下物也时常出现“跑粗”现象,直接影响浮选尾矿灰分和精煤产率。

(2)浮选入料浓度波动大。浮选入料浓度因不同配洗方案而高低不等,当煤泥或细泥含量高时,浮选入料浓度也升高,不仅影响浮选精煤灰分和尾矿灰分,同时造成浮选效果降低,精煤产率下降。

(3)浮选药剂添加不灵敏。原有浮选药剂加药阀为手动球阀,灵敏度低,全凭浮选工肉眼观察、人工操作,添加量容易出现忽大忽小,不能精确控制,导致捕收剂与起泡剂调整到合理的比例需要较长时间,影响操作稳定性,不易保证浮选精煤质量。

(4)浮选泡沫粘性大。浮选精矿泡沫量大,虚泡较多。浮选精矿池内泡沫层厚,导致压滤工不能准确地判断池内液位,且浮选精煤压滤机入料泵工作时吸入大量气泡易使泵的叶轮和泵壳发生汽蚀,造成泵的效率急剧下降;泡沫量大时精矿池还会跑溢流,造成精矿损失。

(5)浮选精煤(滤饼)不易掺匀。骆驼山选煤厂销售精煤由50~25 mm粒级的块精煤、25~0.5 mm粒级的末精煤和小于0.5 mm的浮选精煤混合而成,浮选精煤的灰分高于块精煤和末精煤。浮选精煤经压滤机脱水后形成滤饼,一般为较大的团块状,无法与块精煤和粗精煤混合均匀,导致销售精煤的指标不稳定。

3 改进措施

通过对原设计生产系统存在的问题进行充分地分析论证,并根据浮选入料的性质,有针对性地进行了技术改进。

(1)针对煤泥离心机离心液中存在相当数量的粗颗粒煤泥,将它改入精煤磁选机尾矿桶,避免粗颗粒直接进入浮选;对原有振动弧形筛进行了设备更新,更换为国内较为先进的叠层筛分机,该筛分机由5个筛框叠加而成,总筛分面积10.5 m2,筛缝间隙为0.25 mm。经检测,改造后浮选入料中大于0.50 mm粒级的超限颗粒产率仅为0.30%,大于0.25 mm粒级产率也只有3.10%,即浮选入料上限基本控制在0.25 mm以下,入料粒度组成得到明显改善(见表1)。入料浓度与改造前相比降低了20 g/L,浮选尾矿“跑粗”现象明显减少,灰分提高3个百分点。

表1 改造后浮选入料粒度组成

(2)在将磁选机入料浓度调整到20%~25%的合理范围,保证磁性物回收率达到98%的前提下,设置多个浮选入料稀释水补加点:① 增加精煤振动筛喷水嘴数量,提高喷水量和喷水压力,通过加大精煤磁选尾矿的水量来稀释浮选入料的浓度;② 在浮选入料池补加水阀全部打开后,池体容积仍有空余的情况下,将备用泵前循环水门打开补加循环水,保持浮选入料池液位在池深的90%以上。浮选入料浓度经过稀释,浮选机实施大流量低浓度操作方法,浮选精煤产率提高了0.5个百分点。

(3)自行研制微量加药阀,利用普通塑料水壶和输液管进行热熔连接,输液管口距壶底5 cm,可有效沉淀浮选剂中的杂质,使其流通顺畅,并通过“滑轮”控制添加量,可精确微量地进行调整,使浮选过程和产物质量更加稳定。

图1 微量加药阀结构示意

(4)采用机械消泡法,自行研制“消泡器”(图2),利用旋转切割的方式强迫泡沫快速破灭,制造费用低,维护保养方便,效果明显高于其他技术。

图2 消泡器结构示意

浮选泡沫通过管路先进入固定半锥筒,再进入由电机带动的转速200 r/min、直径为1.4 m的旋转筒,泡沫进入旋转筒后首先经2层水平剪切板对泡沫进行高速剪切消泡,然后经导流板再通过旋转剪切网高速剪切,经过2次剪切的泡沫矿浆被离心甩出,撞击到固定剪切网再一次剪切消泡后进入精矿池。该装置消泡效率高,使浮选精矿池内液面上部大泡沫彻底消除,岗位工可以准确地观测到浮选精矿池的液位,提高了浮精入料泵的工作效率,明显减少了泵的汽蚀现象。同时提高了浮选精煤压滤机的工作效率,入料时间降低了1 min,浮选精煤(滤饼)水分降低了2个百分点。

(5)自行研制“均质器”(图3)。原设计煤炭产品均质措施主要在煤场用铲车短倒掺配,这不仅增加生产成本和职工的劳动强度,而且受煤场面积和环境保护限制,同时未经破碎的块状浮选精煤(滤饼)与重介精煤的掺混并不均匀。

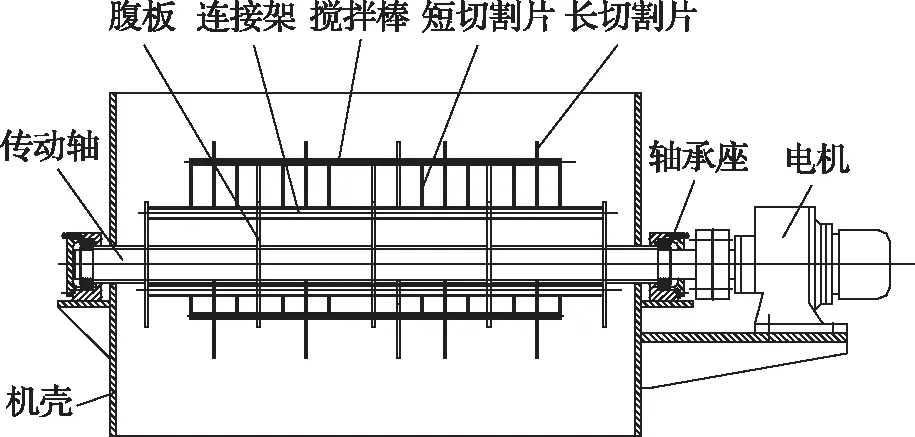

图3 均质器结构示意

“均质器”装置包括机壳、均质笼和电机。宽度为1.4 m的均质笼支撑安装在机壳上,由传动轴、腹板、连接架、搅拌棒、切割片组成。均质笼上设置数个圆形腹板用于固定连接架,连接架上焊接多个长短不一的切割片,切割片同时支撑搅拌棒;功率为3.7 kW的电机旋转带动均质笼一起转动(转速为330 r/min),当混合精煤通过本装置机壳和均质笼组成的腔体时,在均质笼的搅拌、切割作用下,将几种不同混合物搅拌、切割、混合均匀,起到均质的作用。为了实现只对滤饼破碎而不对块精煤破碎,腹板的间距为300 mm,连接架与轴的间距80 mm,搅拌棒与连接架的间距80 mm,切割片腹板的间距以及切割片之间的间距80 mm,保证50 mm的块精煤可以通过各构件的间隙而不被破碎。“均质器”应用后,取得良好的效果。经“均质器”搅拌、切割的精煤,绝大部分混合均匀,只剩余少量小块滤饼。混合精煤的指标稳定性得到改善,精煤销售合格率提高15个百分点,改善了生产和销售产品存在的难题。

4 结 语

浮选生产系统经过优化改进后,效果显著,浮选入料浓度与原先相比降低了20 g/L;浮选指标的稳定性提高了10%;浮选精煤入料泵的汽蚀现象明显减少,浮选精煤压滤机的入料时间减少了1 min,浮选精煤水分降低了2个百分点;精煤销售合格率提高15个百分点,有效实现了生产管理高效、产品质量稳定、综合产率提升、经济效益最大化的目的,为骆驼山选煤厂的发展打下了坚实基础。