燃气计量表全自动成套工艺装备研制

2020-07-16李进严加孟

李进,严加孟

(中国船舶重工集团 南京鹏力科技集团有限公司,江苏 南京 211106)

0 引言

燃气计量表是依靠燃气压力通过传动链推动计数器进行精确计数的一种计量装置[1],在能源贸易结算中,发挥着至关重要的作用。随着时代的发展,我国的燃气计量表呈现智能化、自动化和远程化发展的态势[2]。然而,其生产过程还停留在传统的人工装配模式,难以适应现代化快速发展的需求。因此,大力发展适用于燃气计量表产业的成套智能装备,提高国产燃气计量表精密装配质量和生产效率,已经成为我国燃气计量表产业发展的迫切需求和当前亟待解决的重大问题[3]。

1 产品对象

燃气计量表结构主要由上下盖组件、计数器组件、机芯组件以及配套的封圈、曲柄摇杆、接头等零部件组成,如图1所示。

自动化生产技术难点在于:1) 燃气计量表产品结构复杂。典型产品需要配套的零部件数量多达66个。在狭小的空间内装配如此多的精密零部件使得常规自动化设备由于结构尺寸限制而无法完成装配操作,需要创新出先进的方法来实现。2) 生产工艺复杂。生产流程包括机加工(车、铣、磨)、钳工、焊接、冲压、注塑、电镀、喷塑、压铸等多种工艺,采用自动化技术就需要突破多种类设备集成于一体的工艺难题。3) 品种多、精度高。品种多达20种左右,计量误差要求控制在±1.5%以内,方案设计既要克服混流生产、柔性生产难题,又要保证高精度一体化作业标准。

图1 燃气计量表内部结构

生产流程如图2所示,图中箭头表示物流方向。

图2 生产流程

2 总体设计方案

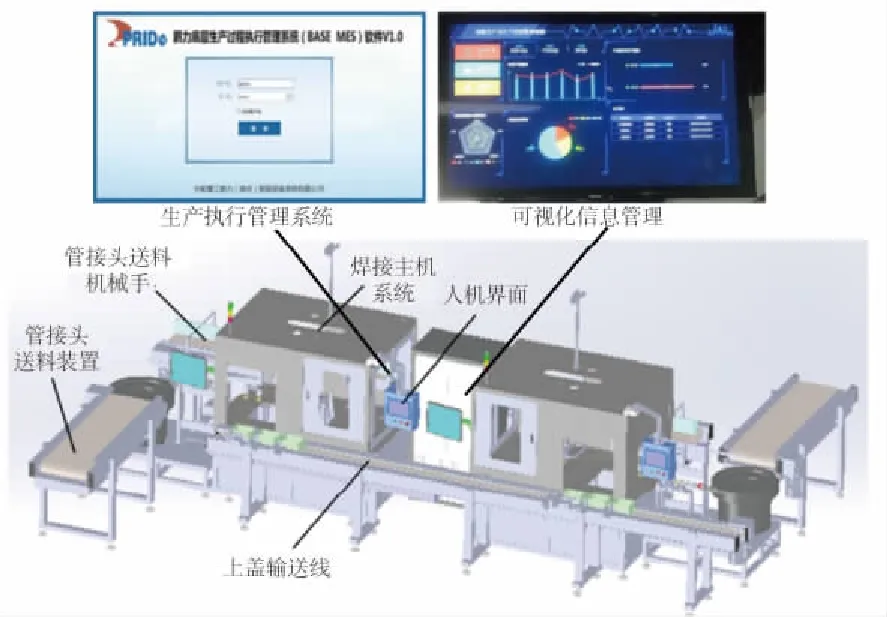

针对燃气计量表技术难点,整体设计思路采用“信息化管理+数字化制造”理念。通过研发生产过程执行管理系统,利用多种智能工具、传感技术、机器视觉等先进手段,使用有限元法进行封装装配偏差计算,通过与仿真装配偏差数据进行对比[4],实现装配过程的流程化引导、装配质量的数字化分析以及装配过程中的人机交互、关键点智能化监控等,解决混流生产、柔性生产难题。

针对空间狭小、高精度装配难题,设计思路采用部件分类组装方式,即将智能装配系统按照结构形式分为上下盖全自动智能装配生产线、机芯全自动智能装配检测生产线、计数器自动智能装配检测生产线等3部分。每一部分分类解决核心精密部件的高精度一致性难题。部件装配采用工序集中原理,部件与部件之间装配采用流水线工序原理,整体布局方案采用柔性化组装设计思路。

总体设计方案系统构成如图3所示。

图3 总体设计方案系统构成

3 技术实施

燃气计量表成套工艺装备采用数字化、信息化、柔性化设计思路,对现有生产工艺和流程进行优化集成,构建由上下盖组件、计数器组件和机芯组件生产制造为主体的成套工艺装备,通过自主开发的车间底层生产过程执行管理系统对工艺装备实施数字化管控,实现装配检测过程的透视化管理与高效协同。

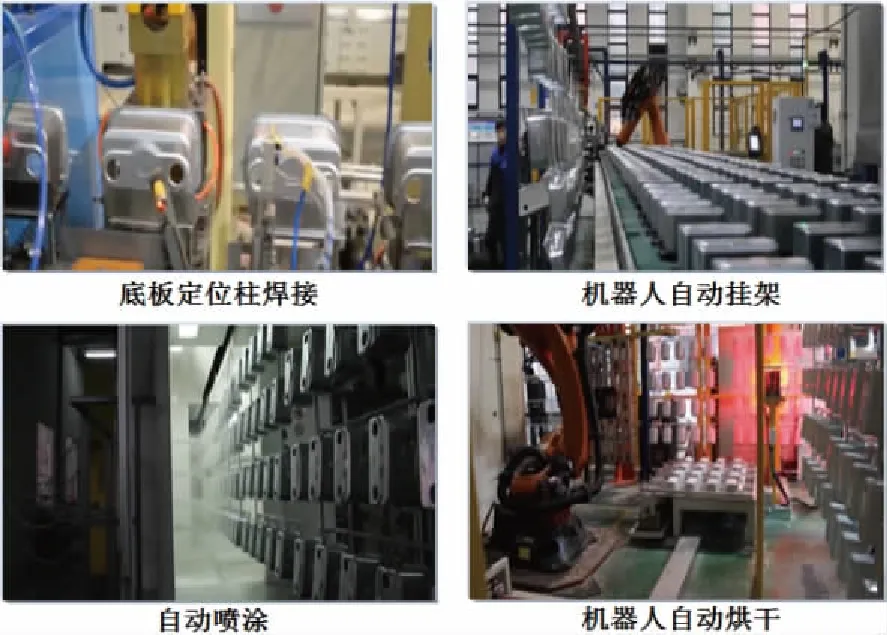

3.1 上下盖自动化高效成型工艺装备研制

上下盖利用卷料冲压成型,优化后的主要工艺流程为:自动进料—冲压成型—定位柱引弧焊接—管接头激光焊接—上盖气密性检测—上、下盖清洗—上、下盖喷涂—底板铆接及装箱仓储。

设计方案:通过专用输送线、上下料机器人系统集成钢板开卷、冲压、焊接、清洗、喷涂、烘干等自动化设备,通过多传感器的感知,并经过系统的信息集成实现均衡生产、信息互通、质量可控及追溯。工艺装备结构图如图4所示。

图4 工艺装备结构图

上下盖自动化生产线以信息系统为纽带,采用标准化模块设备实现快速换模(品种更换),模具计算器提供可靠的模具维护保养时间。为了较为准确地预测薄壁盒形件的装夹变形量,研究了不同误差形式下薄壁盒形件的真空吸附装夹变形趋势[5],实现零件制造生产线操作简单、设备维护方便、模具更换快捷,适应多品种变批量的柔性生产制造要求(图5)。

图5 上下盖自动化生产线

3.2 计数器装配检测工艺装备研制

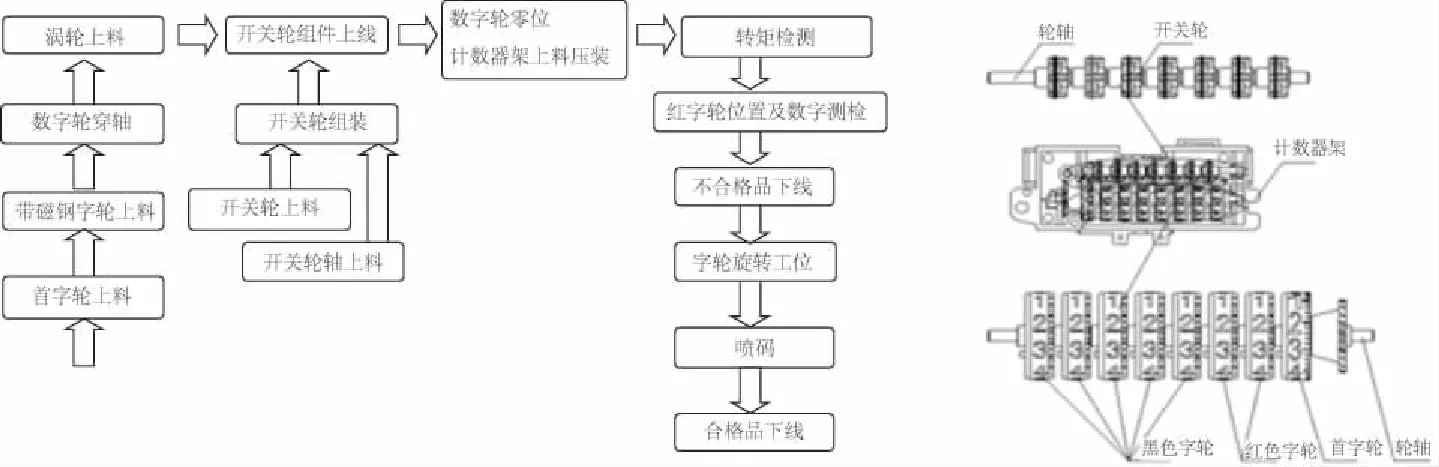

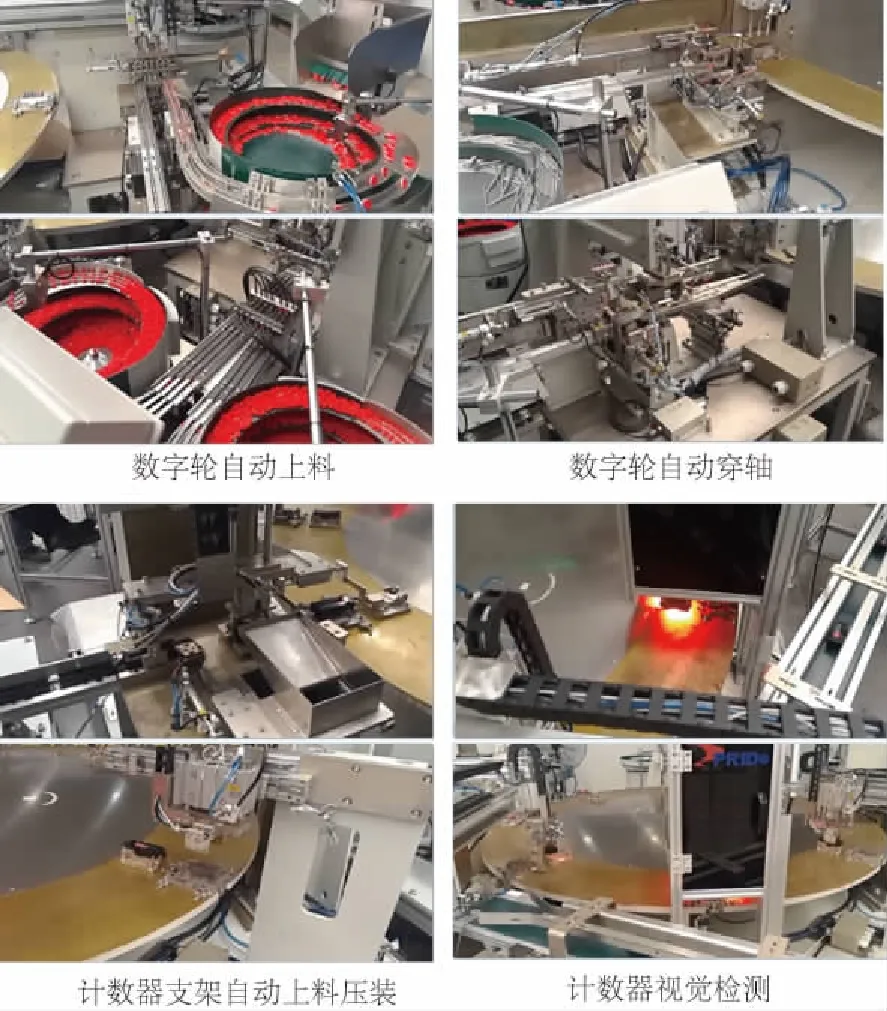

计数器由外壳、齿轮、字轮、开关轮、轮轴等零部件组成[6],各零件装入后保证所有字轮转动灵活且数字“0”正对外壳窗口,计数器装配工艺流程如图6所示。

设计方案:采用双分度盘镜像对称结构设计,集成多机协同及视觉引导机械手,在车间底层生产过程执行管理系统控制下智能抓取零部件,完成生产线工件的智能搬运、自动装配、协同装配,实现燃气计量表计数器的全自动串、并行混合装配与检测。计数器装配设备结构如图7所示。

使用多料道震动送料器和专用上料工装上料,自动装配完成后再经过视觉检测字轮上字符的位置,即可具备多型号兼容生产能力,图8为计数器装配检测生产线过程。

3.3 机芯装配检测工艺装备研制

机芯组件的零件以注塑件居多,关键工序为膜片装配、计量壳压封、指针合件装配、密封性检测及误差检测,燃气计量表的计量精度主要来自于机芯的装配调节精度。

图6 计数器装配工艺流程

图7 计数器装配设备结构图

图8 计数器装配检测生产线过程

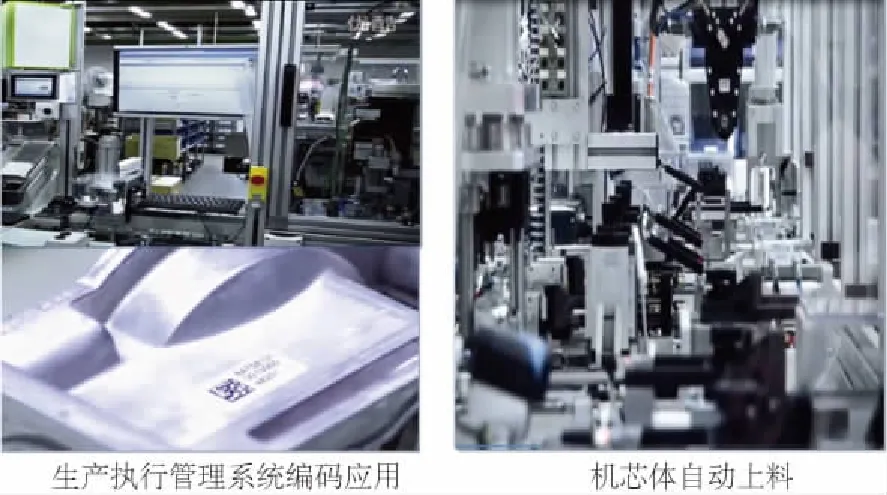

1) 机芯体上料:在车间底层生产过程执行管理系统控制下,机芯体零件被机械手依次移载到输送线上;通过编码过程管理,该机芯体被系统赋予唯一编号(图9)。

图9 机芯体上料过程

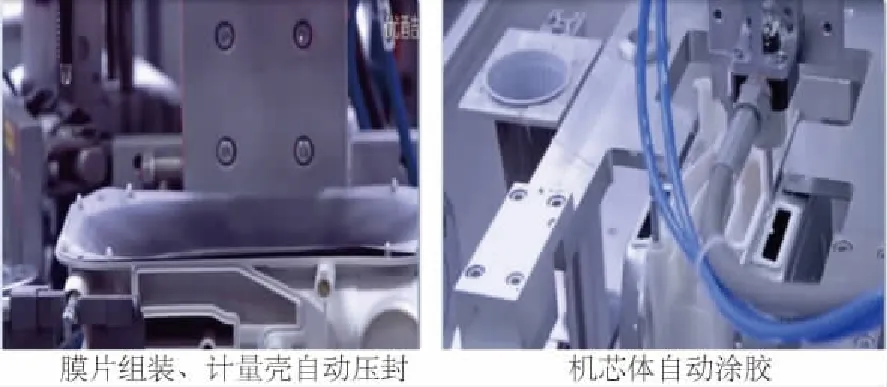

2) 机芯体装配:完成机芯体上料动作后,进行立轴组件、膜片组装、计量壳压封、机芯体涂胶并将阀栅与机芯体胶合等零件自动装入(图10)。

图10 机芯体装配过程

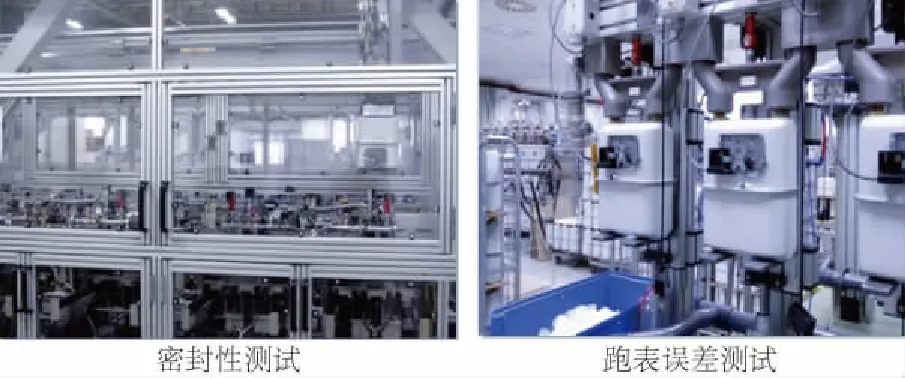

3) 机芯体测试:对前述各工序组装完成的机芯体组件的密封性能进行测试,检测各运动部件相对运动有无阻碍、障碍(图11)。

图11 机芯体测试过程

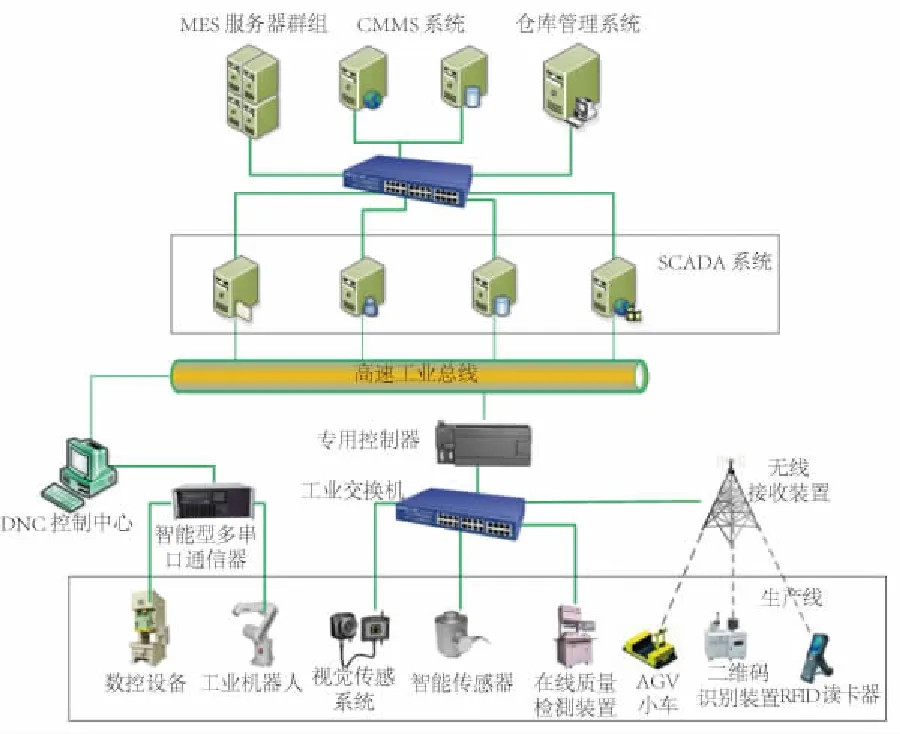

3.4 车间底层生产过程执行管理系统(BASE MES)研发

车间底层生产过程执行管理系统基于SOA的软件架构设计,采用TCP/IP、MODBUS、自定义接口等技术,实现车间硬件设备的控制与数据采集。通过对装配全过程的数据采集与分析,建立电子装配质量档案,建立燃气仪表产品的规范化操作工艺库、装配数字化基础数据库。通过第三方系统集成与接口实现与其他企业信息系统(ERP、MES、PDM等)的集成与交互。图12为数据采集与监管拓扑图。

图12 数据采集与监管拓扑图

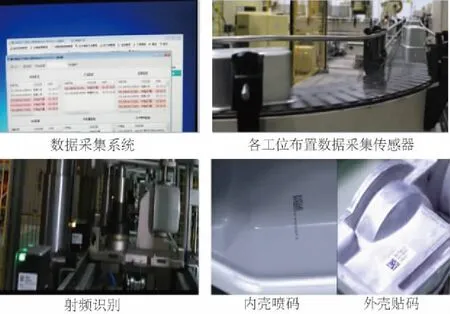

3.5 质量追溯系统研制

根据用户编码系统和项目应用的射频识别系统,结合研发的工位信息记录系统及车间底层生产过程执行管理系统(BASE MES),能够在程序控制下完成每个工件在每个工位的操作和技术参数信息的实时在线收集、建档和分析、利用,实现产品制造全过程质量追溯功能(图13)。

图13 质量追溯系统应用

4 项目实施情况

燃气计量表全自动成套工艺装备于2014年6月开始研制,于2016年6月投入生产。

项目投产以来,与原先比较,产品的生产周期减少10.4%,生产费用降低14.2%;产品一次性合格率由95%提升到99.7%,产品返修率由5%降低到0.3%以下;年产量由230万台增长到约350万台。通过改造的生产系统实现了年工业总产值2.23亿元,比建设前增长32%;完成年利润总额3 258万元,比建设前增加约772万元,同比增长31%;车间整体从业人数减少近100人,同比减少30%。产品国内市场占有率提高了6个百分点。该系统的应用大幅提升了产品质量、产能及生产效率。

5 结语

本项目集视觉检测、编码识别、智能传感、柔性装配、信息化等先进技术于一体,实现了燃气计量表上下盖、计数器、机芯等精密零部件制造的装配、检测一体化,是该行业国内研发的首台套工艺装备。

该项目突破了燃气计量表上下盖组件铆接参数自适应控制技术,解决了燃气计量表上下盖形变成型制造难题;创新出双分度盘镜像对称协同装配方式,采用串、并行混合装配方式,在7s以内完成一套燃气计量表计数器的全自动装配与检测;综合采用了以太网、RFID、编码等基于物联网的车间制造过程数据采集与监控系统设计技术,将采集的生产数据、检测数据与管理信息进行集成,实现燃气计量表上下盖组件、计数器等全制造过程的信息集成一体化与生产过程管理精益化,实现了信息质量追溯和柔性生产。