正转逆流工况下离心压气机挡板设计及特性分析

2020-07-16邵小坤李传鹏闫泽辉

邵小坤,李传鹏,闫泽辉

(南京航空航天大学 能源与动力学院,江苏 南京 210016)

0 引言

军用飞机的第二动力系统既有辅助动力装置(APU)又有应急动力装置(EPU),这就造成了飞机质量和几何空间的增加。为了降低飞机的质量和空间大小,未来先进的战斗机采用组合动力装置(IPU)[1-5]。IPU由一套燃气涡轮装置组成,这就要求原APU和EPU共用附件齿轮箱、燃烧室和涡轮。在高空启动EPU时,尽管此模式下离心压气机不参与动力循环,由于与涡轮、附件齿轮箱固接在一起,离心压气机必然以额定转速旋转。如果离心压气机无气体流过,则高速旋转的离心压气机会搅动其中的空气而产生大量热量,导致离心压气机温度过高而影响IPU寿命和安全。为了避免离心压气机鼓风效应而形成超温,从高压气源中引出一部分空气由扩压器出口反向流出工作叶轮进口,防止鼓风效应,形成所谓“正转逆流”现象。

EPU模式下,涡轮输出总功一部分对外输出用于液压环控系统,另一部分用于驱动离心压气机。由于涡轮输出总功率恒定,当离心压气机逆流状态消耗功率较大,涡轮对外输出功率就降低;另外离心压气机逆流气流流量过多,会造成高压气源气流的浪费,减小EPU运行时间。

针对正转逆流工况,建立离心压气机模型,采用数值模拟方法,研究正转逆流工况离心压气机流动特性,为改善正转逆流压气机功耗、流量,设计扩压器出口挡板,研究挡板对正转逆流工况的影响。

1 离心压气机正转逆流特性

1.1 物理模型

以DDA 404-Ⅲ[6]为原型进行相似模化设计[7]获得的转速、流量和压比与131-9型APU动力段压气机参数[8]相近的离心压气机为研究对象,该压气机工作叶轮包括15个主叶片和15个分流叶片,扩压器叶片由24片楔形叶片组成(图1)。

图1 离心压气机模型

1.2 数值计算方法

采用商业计算软件CFX,对上述离心压气机进行数值模拟。计算使用TurboGrid划分网格,计算网格如图2所示。经过网格无关性验证,计算网格总数为100万,第一层壁面网格高度为2×10-5m。湍流模型采用k-ω模型,保证壁面第一层网格高度y+在1~10附近,满足湍流模型的要求。

图2 离心压气机计算网格

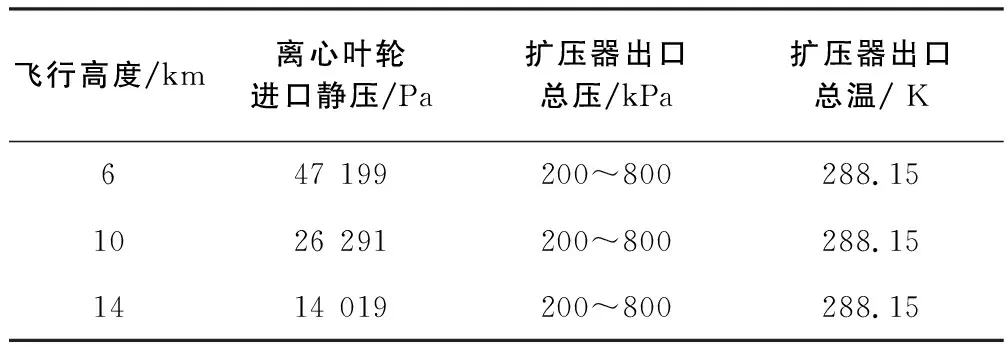

正转逆流工况下,军用飞机从当前飞行高度(6km~14km任意高度)逐渐降低到6km高空,高压气源处于放气状态,其压力逐渐降低。为确定飞机携带合适的高压气源(气源压力、质量),故计算选择飞行高度为6km、10km、14km,气源压力选择为800kPa、700kPa、600kPa、500kPa、400kPa、300kPa、200kPa。扩压器出口在此工况下为气流的进口,给定扩压器出口边界条件为总温、总压,工作叶轮进口此时为气流出口,给定边界条件为飞行高度下的当地大气压。工质选用理想气体,离心压气机轮毂和机匣为绝热、无滑移壁面,为了便于分析比较数据,将具体计算方案列出如表1所示。

表1 离心压气机正转逆流工况下计算方案和边界条件

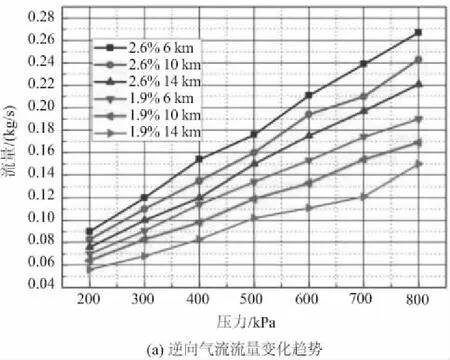

1.3 正转逆流工况下离心压气特性

通过计算,给出正转逆流离心压气机特性如图3所示。图中给出了飞行高度为6km、10km、14km3个飞行高度下,离心压气机流量、耗功随着高压气源压力变化特性图。从图中可以看出,随着高压气源压力降低,离心压气机逆流流量和功率都在降低,但在此工况下所消耗的流量、功率过多,不符合高压气源量和轴功消耗小的要求,需要采取措施降低正转逆流工况下离心压气机的流量和功耗。本文采取对扩压器出口加装挡板方案,来减小逆流时的流量、功耗,使其在满足流量、耗功的要求下,又能保证离心压气机在此特殊工况下平稳运行。

图3 逆向气流流量和离心压气机耗功的变化趋势

2 扩压器出口挡板设计

2.1 扩压器出口挡板缝隙形状设计

结合离心压气机正转逆流计算结果,为了满足正转逆流时压气机流量和功率的要求,扩压器出口需安装挡板,安装方案采用条形缝隙。图4给出了条形缝隙挡板设计图,挡板用剖面线画出,挡板与机匣采用弹簧铰链连接,弹簧铰链固定在机匣上,在无外力作用下,挡板三维视图如图4(a)所示,即挡板处于关闭状态。当压气机正流时,由于扩压器出口压力大于外界大气压,挡板向外打开如图4(b)所示。当离心压气机正转逆流时,由于扩压器出口内侧的流体压力小于储气罐的压力,此时挡板在弹性力的作用下,反弹回原位置。采用此装置可以完成正流和正转逆流离心压气机流量、耗功设计要求。

图4 条形缝隙设计图

2.2 挡板缝隙临界面积确定

加入挡板后离心压气机正转逆流计算方案与表1相同,由于采用条形缝隙,计算网格无需重新划分,只需在CFX-Pre软件中设置不同的扩压器挡板缝隙面积。

图5给出了扩压器出口挡板缝隙在不同面积下逆向气流流量变化趋势,100%表示未安装挡板,50%、20%、10%分别表示挡板缝隙面积占扩压器出口面积的50%、20%、10%。从图中可以看出,在一定出口挡板缝隙面积下,离心压气机正转逆流的特性并未发生变化,说明在缩小扩压器出口缝隙面积时,计算流道中存在临界面积,限制了各种气源压力下逆向流过扩压器、工作叶轮的流量。只有当出口缝隙面积小于此临界值时,出口缝隙面积的变化才会影响压气机正转逆流的流量和耗功。因为在逆流过程中,进入扩压器的流体经过挡板后能量损失很小,在临界面积以上,流体速度随着挡板缝隙面积的减小而增大,直到速度达到临界速度。此时挡板缝隙面积和扩压器喉道面积几乎相等,随着扩压器挡板缝隙面积的继续减小,逆流流量才会随着挡板缝隙面积的减小而减小。所以挡板缝隙面积占出口总面积的10%以上时,离心压气机耗功和流量都不符合要求。

图5 扩压器出口挡板不同面积下逆向气流流量变化趋势

2.3 确定正转逆流挡板缝隙面积及流动分析

为了确定离心压气机挡板缝隙面积的大小,图6给出了出口挡板缝隙面积远远小于临界面积下的离心压气机逆向气流流量、耗功示意图。由图6可知,气源压力越大,逆流流体流量越多,功耗越大;相同气源压力,挡板缝隙面积愈大,流量愈大,耗功愈大;相同气源压力下,随着飞行高度的降低,压气机逆流流量增加,功率增加。正转逆流工况下,要求流量、功率为正常流量的10%以下,即最大流量为0.18kg/s,耗功为51.9kW。故在满足流量、耗功条件下,高压气源压力尽量选择最大值,这样可以在携带相同质量的高压气源时,减小体积。因此,扩压器出口挡板缝隙面积为2.6%时,高压气源总压选择450kPa;扩压器出口挡板缝隙面积为1.9%时,高压气源总压选择800kPa。因此,挡板缝隙面积在2.6%~1.9%变化时,高压气源压力选择范围在450~800kPa。

图6 逆向气流流量和离心压气机耗功的变化趋势

下面针对出口挡板缝隙面积为1.9%、反向流量=0.1kg/s条件下的正转逆流离心压气机计算流场进行分析。

图7给出了不同叶高方向Ma分布和流线图,对比不同叶高云图可以看出,在20%叶高,离心叶轮尾缘到叶片弦长80%位置,逆流流体冲击到离心叶轮叶片压力面上,离心叶轮以额定转速旋转,逆流流体阻碍了叶轮的转动,压气机需要消耗功率维持转动;叶片弦长80%位置到叶片前缘位置附近,逆流流体冲向叶片的吸力面,说明在此叶高位置,正转逆流工况下流体在对离心叶轮做功;观察Ma数云图,在80%弦长位置处出现激波,因为激波的作用使得流体流动方向发生变化,使得流体由原来冲击叶片压力面做负功变为冲击吸力面做正功,最终离心叶轮仍然耗功,由于逆流流体经过激波后,造成了较大的流动损失;同理在50%叶高有着相同的现象,但在55%叶高位置此现象已经不再明显,随着叶片高度增加,在通道内出现了流向涡。

图7 相对Ma数分布及流线图

图8给出了不同总压下沿流动方向,S3流面平均温度分布图,不论高压气源压力如何变化,沿流向相对位置0.9处总是出现一个全流场最高温度区域。此区域对应的就是激波区,随后温度逐渐降低,温度分布在整个流道内较为合理,没有出现温度过高的区域,说明了逆流流场温度不会对离心叶轮叶片造成损坏。

图8 正转逆流工况下离心叶轮沿流动方向温度分布

3 结语

本文对正转逆流条件下离心压气机进行了数值模拟,通过计算不同飞行高度、不同高压气源压力时离心压气机特性,为设计IPU及高压气源携带气体质量提供参考,并对离心压气机正转逆流时内部流场进行初步分析,完成了挡板的设计,得出结论如下:

1) 完成挡板设计,挡板之间的缝隙为条形缝隙,此设计结构简单,挡板之间无干涉。正转逆流工况下,离心压气机扩压器出口缝隙存在临界面积,当扩压器出口缝隙面积大于出口总面积的10%,离心压气机正转逆流流量、功率不变。

2) 出口缝隙小于临界缝隙面积时,正转逆流条件下,气源压力越大,反向空气流量越多,离心压气机耗功越大。相同气源压力,挡板缝隙面积愈大,流量和功耗也越大。挡板缝隙面积占总面积的2.6%~1.9%时,高压气源压力为450~800kPa。

3) 正转逆流工况下,流场温度分布合理,离心压气机耗功主要是进入工作叶轮出口的气体相对速度较大,在弦长80%位置附近产生激波,造成了较大的流动损失,然后经过激波后速度方向发生改变,气流竟然对工作叶轮做正功,挽回了部分能量损失。