匹莫苯丹的合成工艺研究进展

2020-07-16赵乐凯郝江南解龙霄崔亮亮王金泉郝智慧

赵乐凯,郝江南,解龙霄,崔亮亮,王金泉,郝智慧

(1.新疆农业大学动物医学院,新疆 乌鲁木齐 830001;2.青岛农业大学农用生物制药工程技术研究中心,山东 青岛266000;3.中国农业大学动物医学院,北京 100086)

匹莫苯丹又名匹莫苯(Pimobendane,1),商品名Acardi®和Vetmedin®,最先是由德国Boechringer Ingelhem公司研制开发。匹莫苯丹的作用机制主要是增加肌丝的钙敏感性, 具有磷酸二酯酶(PDE)抑制剂的作用和延长动作电位时间的作用[1]。目前日本已将其用于人医临床治疗心衰,并有报道称在常规治疗的基础上长期添加匹莫苯丹对中到重度心衰患者的肺炎激素水平和生活质量有显著的有益影响[2]。在美国,匹莫苯丹可用于减少因二尖瓣疾病(MVD)而导致的无症状(隐匿,临床前)充血性心力衰竭的患者的心脏大小和延迟其临床症状的发作[3]。而在兽医临床方面,匹莫苯丹已被FDA批准用于犬类,以治疗继发于慢性瓣膜性心脏病的充血性心力衰竭(CHF)和扩张型心肌病(DCM)[4]。然而该药物合成工艺复杂,反应步骤多,成本极高,如何寻求到安全、高效、简便可工业化的绿色反应工艺,是科研人员一直追求的目标。本文就近年来国内外关于匹莫苯丹的合成工艺研究方法进行了综述,分析了合成工艺方法中存在的问题,为其合成研究提供了参考。

1 药物性质

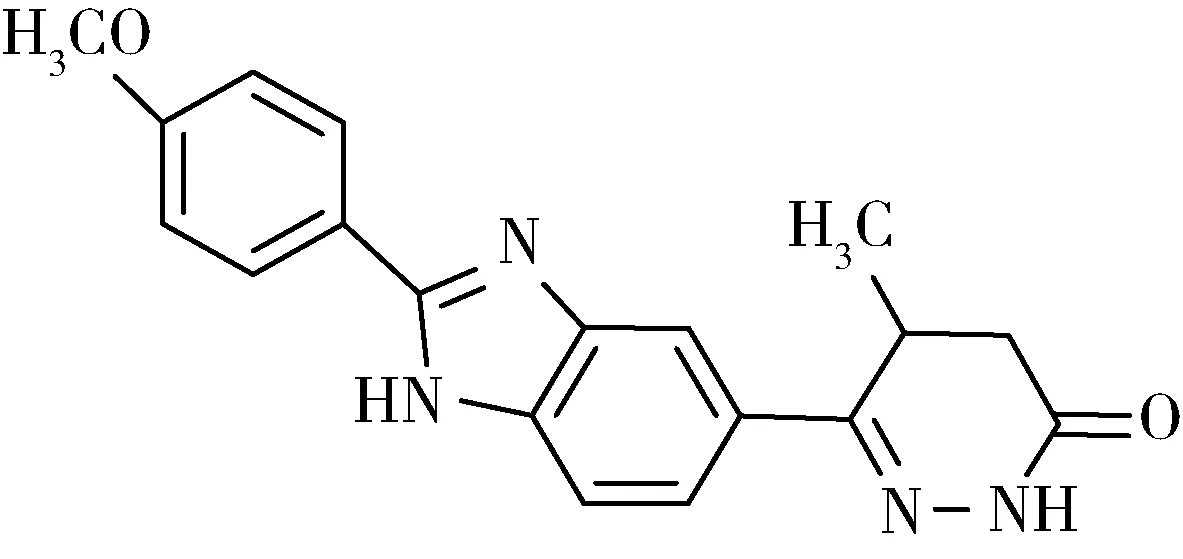

匹莫苯丹化学名称是(5RS)-4,5-二氢-6-[2-(4-甲氧基苯基)-1H-苯并咪唑-5-基]-5-甲基-3(2H)-哒嗪酮,分子式为 C19H18N4O2,相对分子质量为334.37。其为一种强心药;在二甲基甲酰胺中易溶,在甲醇中微溶,在水中几乎不溶。熔点为241-243℃。其结构式见图1。

图1 匹莫苯丹结构式Fig 1 Structural formula of Pimobendane.

2 药物合成概述

关于匹莫苯丹药物有关的文献报道尤其是关于此化合物的合成进展文献报道较少。目前公开报道的制备匹莫苯丹的专利文献较多,但是各有不同,为了减少对该药物研究和产业化的弯路,找到最佳的反应条件和工艺方法,本文将重点对匹莫苯丹的合成研究进展进行介绍。

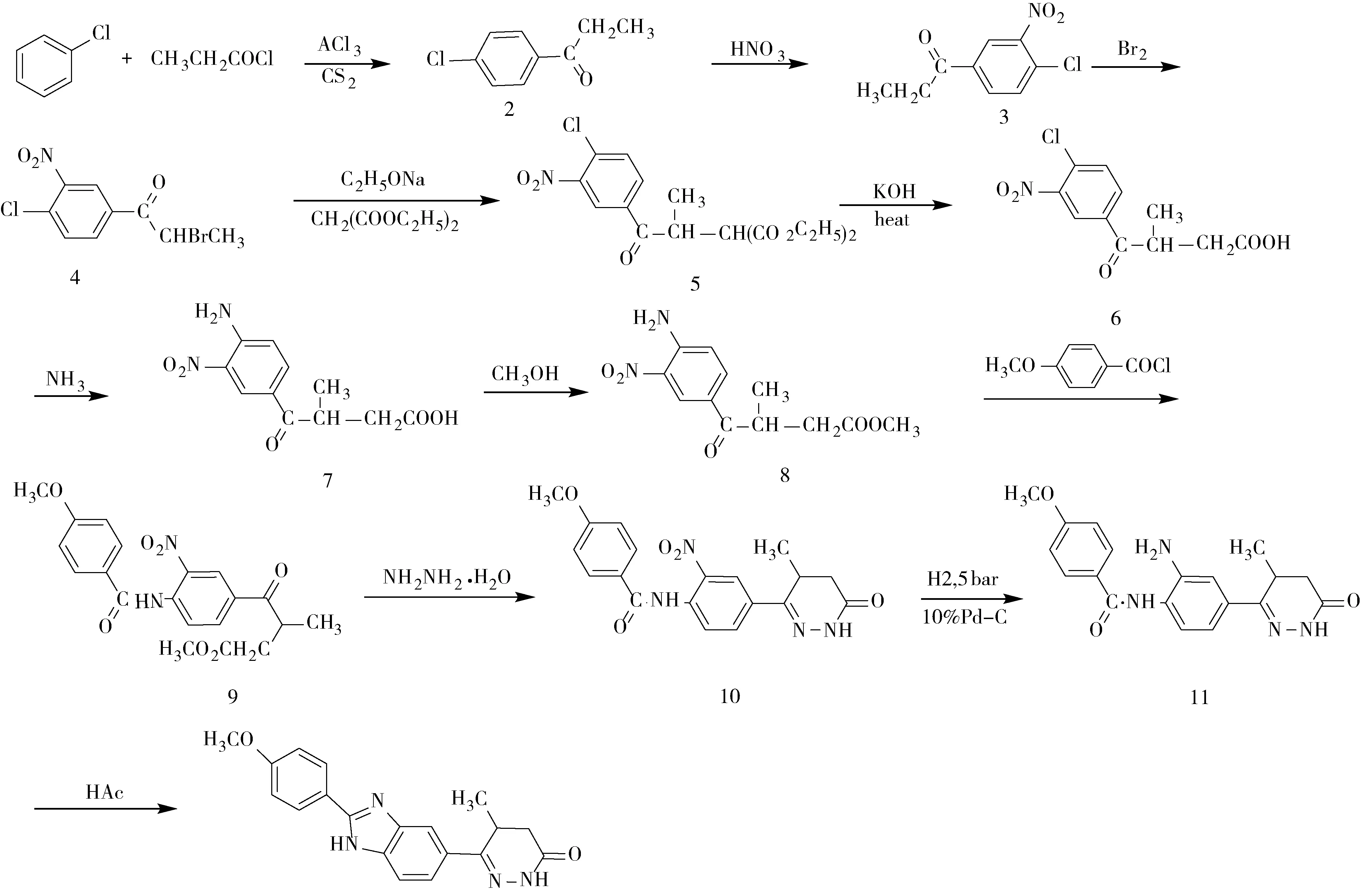

2.1 以氯苯为起始原料 早在1982年Austel等[5]第一次报道了以氯苯为起始原料的合成路线,经过付-克酰化反应得到4-氯苯丙酮(2);与硝酸发生硝化反应得到3-硝基-4-氯苯丙酮(3);与液溴发生溴代反应得到2-溴代-1-(4-氯-3-硝基苯基)丙酮(4);与丙二酸二乙酯进行亲核取代反应生成2-(1-(4-氯-3-硝基苯基)-1-氧代丙-2-基)丙二酸二乙酯(5);加入KOH回流进行水解脱羧反应得到4-(4-氯-3-硝基苯基)-3-甲基-4-氧代丁酸(6);产物与NH3经过高压氨化反应得到4-(4-氨基-3-硝基苯基)-3-甲基-4-氧代丁酸(7);7与甲醇发生酯化反应合成4-(4-氨基-3-硝基苯基)-3-甲基-4-氧代丁酸甲酯(8);化合物8与对甲氧基苯甲酰氯发生酰胺化反应得到4-(4-(4-甲氧基苯甲酰胺)-3-硝基苯基)-3-甲基-4-氧代丁酸甲酯(9);9加入水合肼进行环合反应得到4,5-二氢-5-甲基-6-(4′-(对甲氧基苯甲酰胺基)-3′-硝基苯基)-3(2H)哒嗪酮(10);10在高压反应釜中与氢气发生氢化还原反应得到4,5-二氢-5-甲基-6-(4′-(对甲氧基苯甲酰胺基)-3′-氨基)-3(2H)哒嗪酮(11);最后经过第二次环化反应合成制得匹莫苯丹。该工艺路线存在的不足之处为:该合成路线步骤多,使用液溴及高压氨化,液溴剧毒具有腐蚀性,高压氨化反应条件苛刻,不适合于工业化生产。这是首个公开报道的匹莫苯丹的合成工艺路线,虽有各种不足,仍然指导后来者进行匹莫苯丹的合成摸索。

图2 Austel等开发的匹莫苯丹合成工艺路线Fig 2 Synthetic route of Pimobendan developed by Austel et al

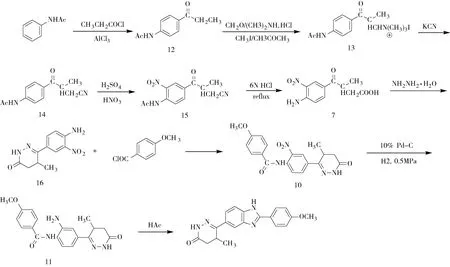

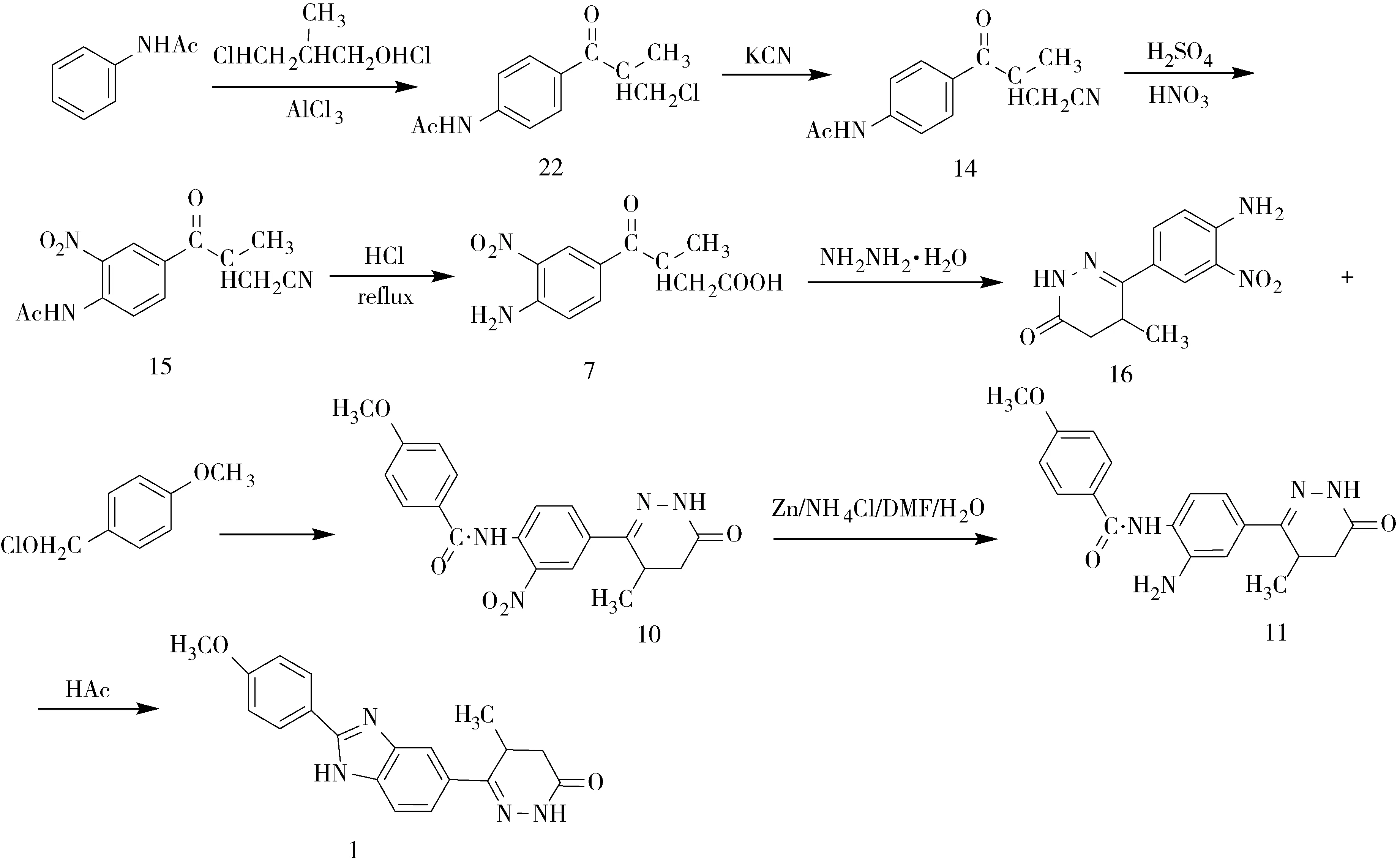

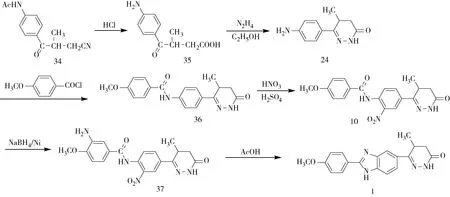

2.2 以乙酰苯胺为起始原料 朴日阳等[6]开发的合成工艺路线在Austel开发的方法上进行了较大的改动,舍去了氯苯,以乙酰苯胺为起始原料,经过付-克酰化反应制备N-(4-丙酰基苯基)乙酰胺(12);12和甲醛/二甲胺盐酸盐以及碘甲烷反应制备得到碘代2-((4-乙酰胺基苯甲酰基)-丙基)-三甲铵(13);13和KCN发生亲核取代反应制备得到3-(4′-乙酰胺基苯甲酰基)-丁腈(14);后者进一步发生硝化反应得到3-(4′-乙酰胺基-3′-硝基-苯甲酰基)-丁腈(15);浓盐酸条件下对腈基进行水解同时脱除乙酰基保护基得到3-(4′-氨基-3′-硝基-苯甲酰基)-丁酸(7);7进一步和水合肼反应得到4,5-二氢-5-甲基-6-(4′-氨基-3′-硝基苯基)-3(2H)哒嗪酮(16);16与对甲氧基苯甲酰氯发生酰胺化反应得到10;接着在钯碳催化作用下,在氢化釜内与氢气发生氢化反应,得到化合物11;最后与冰醋酸回流进行第二次环合反应后加入氢氧化钠中和得到匹莫苯丹。其总收率为3.51%。该工艺虽然克服了Austel工艺中的液溴问题和高压胺化问题,步骤减少了两步,但使用剧毒的氰化钾,存在安全问题,而且收率较低,也不适合于工业化生产。但不可否认的是,在以后的多篇匹莫苯丹合成的专利和文献中可以看出,朴同阳等开发的合成工艺路线对于匹莫苯丹的全合成起到了重要作用,而且后续多篇文献专利以乙酰苯胺为起始原料。

图3 朴日阳等开发的匹莫苯丹合成工艺路线Fig 3 Synthetic route of Pimobendan developed by Pu Riyang et al

图4 王恩思等开发的匹莫苯丹合成工艺路线Fig 4 Synthetic route of Pimobendan developed by Wang Ensi et al

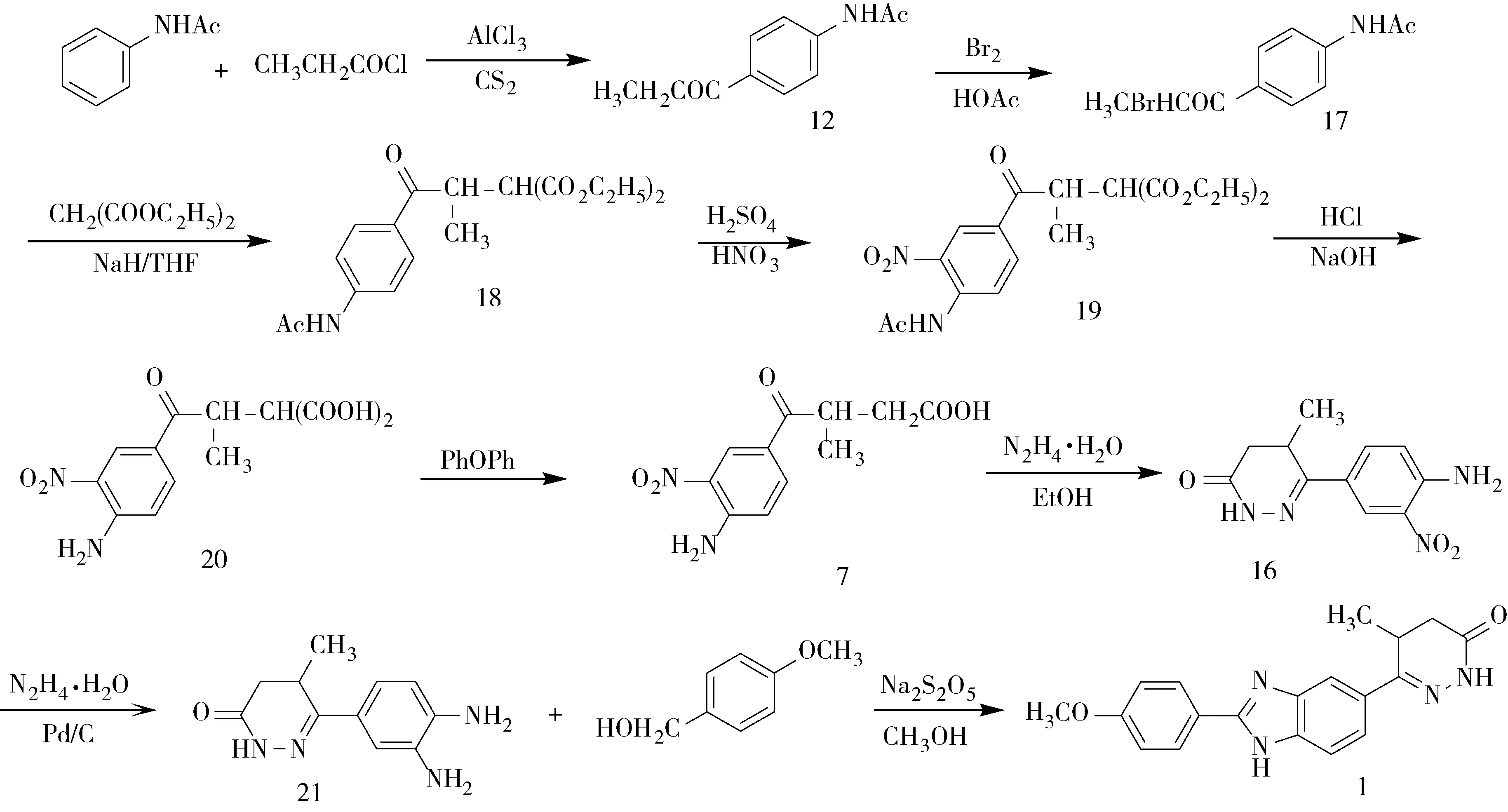

王恩思[7]等开发的合成工艺路线同样从乙酰苯胺出发,首先通过付克酰基化反应制备得到12,然后在HOAc/Br2作用下对12进行溴代反应得到N-(4-(2-溴丙酰基)苯基)乙酰胺(17);使用NaH作碱,丙二酸二乙酯和17进行亲核取代反应制备得到2-(1-(4-乙酰氨基苯基)-1-氧代丙-2-基)丙二酸二乙酯(18);随后对18进行硝化反应得到2-(1-(4-乙酰氨基-3-硝基苯基)-1-氧代丙-2-基)丙二酸二乙酯(19);在NaOH作碱条件下以及在HCl条件下19发生水解反应和脱除乙酰基保护基;随后产物高温脱羧得到4-(4-氨基-3-硝基苯基)-3-甲基-4-氧代丁酸(7);7和水合肼发生环合反应得到4,5-二氢-5-甲基-6-(3-硝基-4-胺基苯基)-3(2H)哒嗪酮(16);16在钯碳催化剂作用下与水合肼发生氢化反应生成得到4,5-二氢-5-甲基-6-(3,4-二胺基苯基)-3(2H)哒嗪酮(21);然后与对甲氧基苯甲醛在偏重亚硫酸钠的作用下通过回流发生环化反应得到匹莫苯丹。其总收率为12.78%。该工艺较之前的路线收率有所提高,但该方法有四个不利因素导致不具有工业化生产前景:1.溴化一步,会产生溴直接接在苯环上的副产物;2.反应过程中涉及到剧毒、腐蚀性强的液溴和昂贵且易燃易爆的氢化钠,存在成本高及安全隐患;3.硝化反应一步由于丙二酸二乙酯基团的影响而导致反应杂质较多;4.反应步骤较长。

许佑君等[8]开发的合成工艺路线是在朴日阳开发的路线上进行优化,同样以乙酰苯胺为起始原料,与3-氯-2-甲基丙酰氯经过付克酰化反应得到N-(4-丙酰基苯基)乙酰胺(22)。后续步骤类似于朴日阳开发的路线,22进行氰基化反应得到14;通过硝化反应和水解反应得到7;与水合肼发生环合反应得到16;与对甲氧基苯甲酰氯发生酰胺化反应得到10;加入锌粉,氯化铵,DMF发生还原反应得到11;最后与冰乙酸回流发生环合反应加入氢氧化钠溶液得到匹莫苯丹单水合物。总收率为:17.3%,纯度为:95%。这是第一个涉及匹莫苯丹产物重结晶的路线,所用重结晶溶剂为DMF和H2O。该路线收率比朴同阳的工艺路线收率较高,优势在于反应步骤较少,不再使用高压催化加氢,而是用NH4Cl-Zn还原,操作较安全。但该合成路线仍然使用剧毒的氰化钾,存在安全问题,并且使用锌和氯化铵作为还原剂,也不适合于工业化生产。

图5 许佑君等开发的匹莫苯丹合成工艺路线Fig 5 Synthetic route of Pimobendan developed by Xu Youjun et al

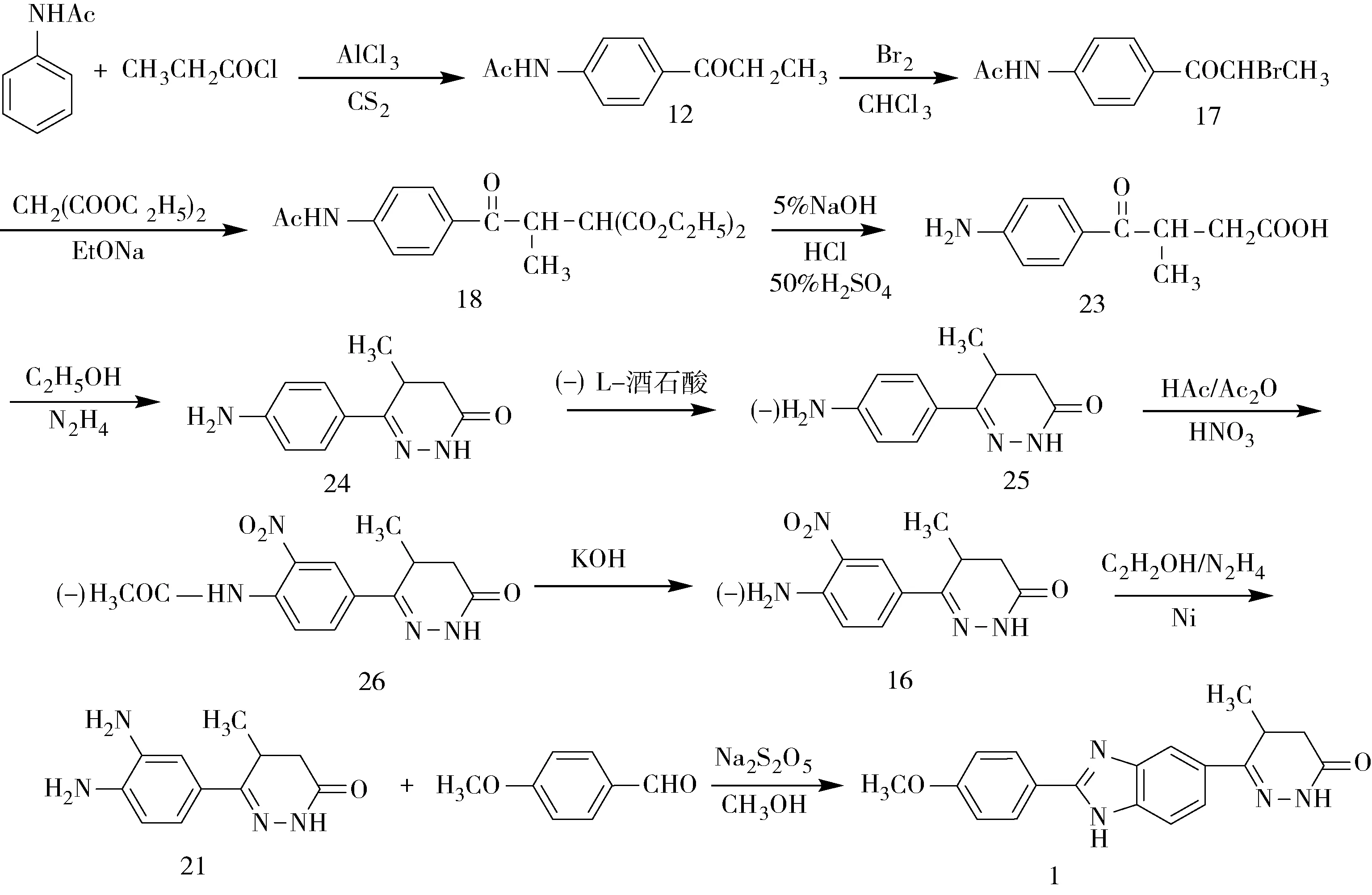

在王恩思等开发的工艺基础上,乔红运等[9]对路线中的付克酰化、溴代反应和氢化反应进行了摸索和优化,其开发的合成工艺路线为:该路线以乙酰苯胺为起始原料,与丙酰氯在无水三氯化铝中经过付克酰化得到12;所得产物与液溴发生溴代反应得到17;以乙醇钠作碱,与丙二酸二乙酯发生亲核取代反应得到18;后者发生水解反应后进一步与水合肼发生环合反应得到4,5-二氢-5-甲基-6-(4-氨基苯基)-3(2H)-哒嗪酮(24);在L-酒石酸作用下经成盐手性拆分反应得到(-)4,5-二氢-5-甲基-6-(4-氨基苯基)-3(2H)哒嗪酮(25)对该产物进行硝化反应得到(-)4,5-二氢-5-甲基-6-(3-硝基-4-乙酰胺基苯基)-3(2H)哒嗪酮(26);再次进行水解反应去掉乙酰基得到(-)16;在活性镍作用下与水合肼发生氢化反应得到(-)21;最后经环合反应合成制得手性匹莫苯丹,总收率为:0.7%。其意义在于:通过手型拆分,确定了苯并咪唑-哒嗪酮为活性母核,其在此基础上进行结构修饰,设计并合成了10个当时未见文献报道的化合物。但是,就匹莫苯丹工艺生产而言,其步骤冗长,收率很低,同样使用了剧毒、腐蚀性强的液溴,而且要对关键中间体进行手性拆分,不适合于工业化生产。

图6 乔红运等开发的匹莫苯丹合成工艺路线Fig 6 Synthetic route of Pimobendan developed by Qiao Hongyun et al

图7 郝智慧等开发的匹莫苯丹合成工艺路线Fig 7 Synthetic route of Pimobendan developed by Hao Zhihui et al

在以乙酰苯胺为起始原料的工艺路线中,郝智慧等[10]在前面的专利文献基础上,进行了整合,所开发的合成工艺路线为:在二硫化碳中,在路易斯酸催化作用下,乙酰苯胺和2甲基3甲氧羰基丙酰氯(27)反应生成3对乙酰氨基苯甲酰基丁酸甲酯(28);再与硝酸在混酸中进行硝化反应得到3(4乙酰氨基3硝基苯甲酰基)丁酸甲酯(29);后者与碱回流进行水解反应得到3(4氨基3硝基苯甲酰基)丁酸(30);然后与水合肼回流进行环合反应得到16;16在无水甲醇中与锌粉还原硝基为氨基得到21;最后与对甲氧基苯甲醛进行二次环合反应得到匹莫苯丹,其总收率为43.8%。该工艺路线优势在于步骤较短,工艺安全性高,去掉了剧毒危险的化学试剂,对环境污染小。

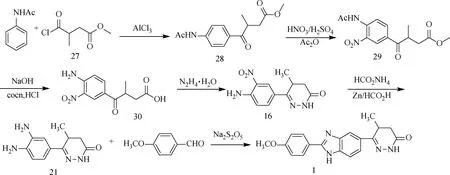

2.3 以对氯苯甲醛和巴豆腈为起始原料 1993年R Jonas等[11]开发的合成工艺路线为:以对氯苯甲醛和巴豆腈为起始原料,经过缩合反应得到4-(4-氯苯基)-3-甲基-4-氧代丁腈(31);进而与盐酸进行水解反应得到4-(4-氯苯基)-3-甲基-4-氧代丁酸(32);32与硝酸发生硝化反应得到6;在乙酸中与水合肼发生环化反应得到4,5二氢5甲基6(3硝基4氯苯基)3(2H)哒嗪酮(33);与BnNH2发生苄胺化反应得到4,5-二氢-5-甲基-6-(3-硝基-4-(苯甲胺基)苯基)-3(2H)-哒嗪酮(34);在钯碳催化下与氢气发生氢化还原反应得到16;最后经过与对甲氧基苯甲醛的环合反应合成制备得匹莫苯丹。总收率为0.7%。虽然该路线步骤较短,但收率过低,而且同样使用了剧毒的氰化钠,起始原料巴豆腈价格昂贵不易获得,因此,该合成路线也不适合于工业化生产匹莫苯丹。

图8 R Jonas等开发的匹莫苯丹合成工艺路线Fig 8 Synthetic route of Pimobendan developed by R Jonas et al

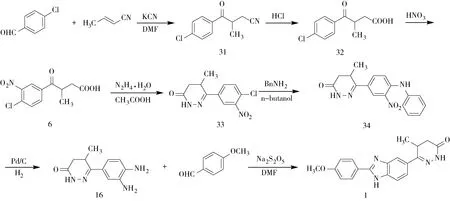

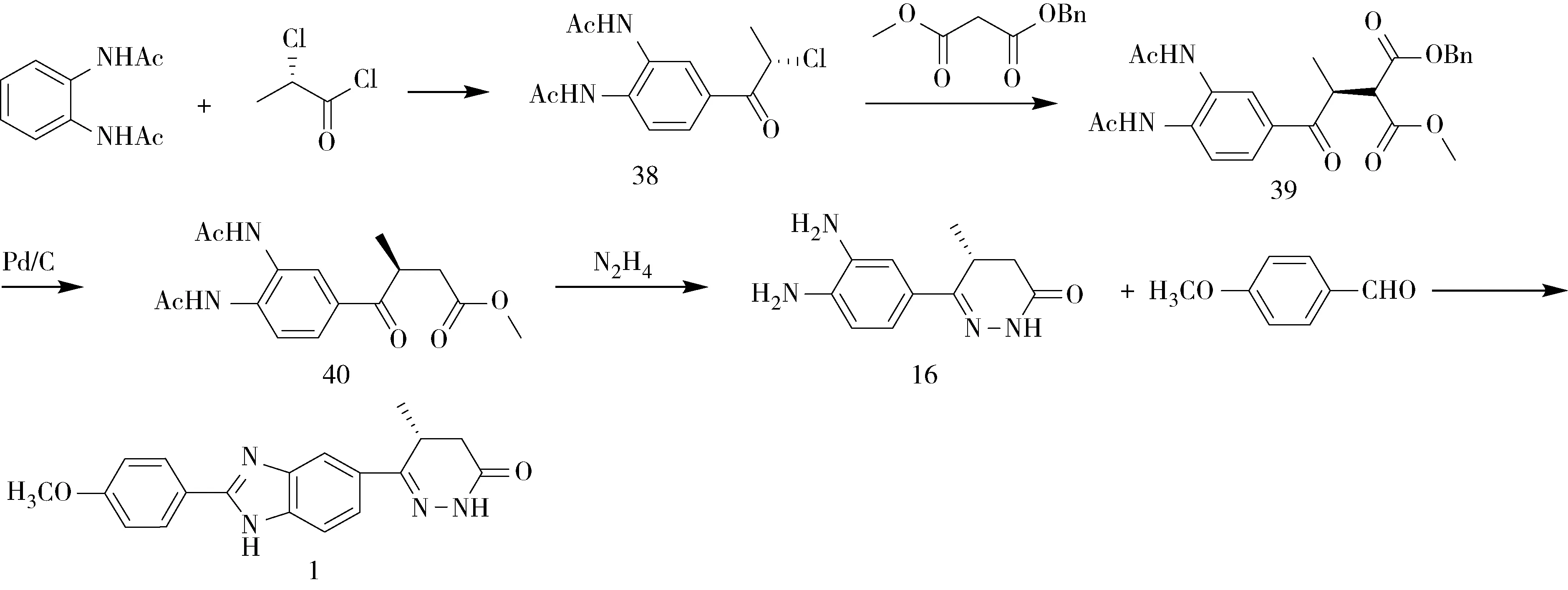

2.4 以3-(4-乙酰胺基苯甲酰基) -丁腈为起始原料 宫平等[12]在朴同阳等开发的路线的基础上,改用3-(4-乙酰胺基苯甲酰基)-丁腈(34)为起始原料,与盐酸发生水解反应得到3-(4-氨基苯甲酰基)-丁酸(35);通过与水合肼发生环合反应得到24;与对甲氧基苯甲酰氯发生酰化反应得到4,5-二氢-5-甲基-6-(4-对甲氧基苯甲酰胺基苯基)-3(2H)哒嗪酮(36);与浓硫酸浓硝酸进行硝化反应得到10;在Ni的催化作用下,与NaBH4发生还原反应得到4,5-二氢-5-甲基-6-(4-(对甲氧基苯甲酰胺基)-3-氨基苯基)-3(2H)哒嗪酮(37);与冰醋酸回流进行环合反应合成匹莫苯丹。该工艺在硝化反应中进行了优化,使用混酸代替发烟硝酸,简化了操作。其反应路线的总收率达到28%,其优势在于步骤较短,缺点在于3-(4-乙酰胺基苯甲酰基)-丁腈过于昂贵。

图9 宫平等开发的匹莫苯丹合成工艺路线Fig 9 Synthetic route of Pimobendan developed by Gong Ping et al

2.5 以邻苯二乙酸二铵为起始原料 李胜斌等[13]开发的合成工艺路线不涉及硝化反应,具体为:以邻苯二乙酸二铵为起始原料,与2-氯丙酰氯在路易斯酸的作用下发生付克酰化反应,得到(S)-N,N'-(4-(2-氯丙基)-1,2-亚苯基)二乙酰胺(38);与丙二酸取代酯在碱的作用下进行烷基化反应得到1-苄基-3-甲基 (S)-2-((S)-1-(3,4-二乙酰氨基苯基)-1-氧丙烷-2-基)丙二酸(39);在钯碳催化作用下与氢气进行催化氢化反应得到4-(3,4-二乙酰氨基苯基)-3-甲基-4-氧代丁酸甲酯(40);与水合肼反应环合得到16;16与对茴香醛发生二次环合反应合成制得匹莫苯丹。总收率为6.0%。该路线其优势在于步骤短,不涉及硝化反应。但存在两点不足:1.起始原料邻苯二乙酸二胺不易购买;2.中间使用柱层析进行纯化,不适用于工业化生产。

图10 李胜斌等开发的匹莫苯丹合成工艺路线Fig 10 Synthetic route of Pimobendan developed by Li Shengbin et al

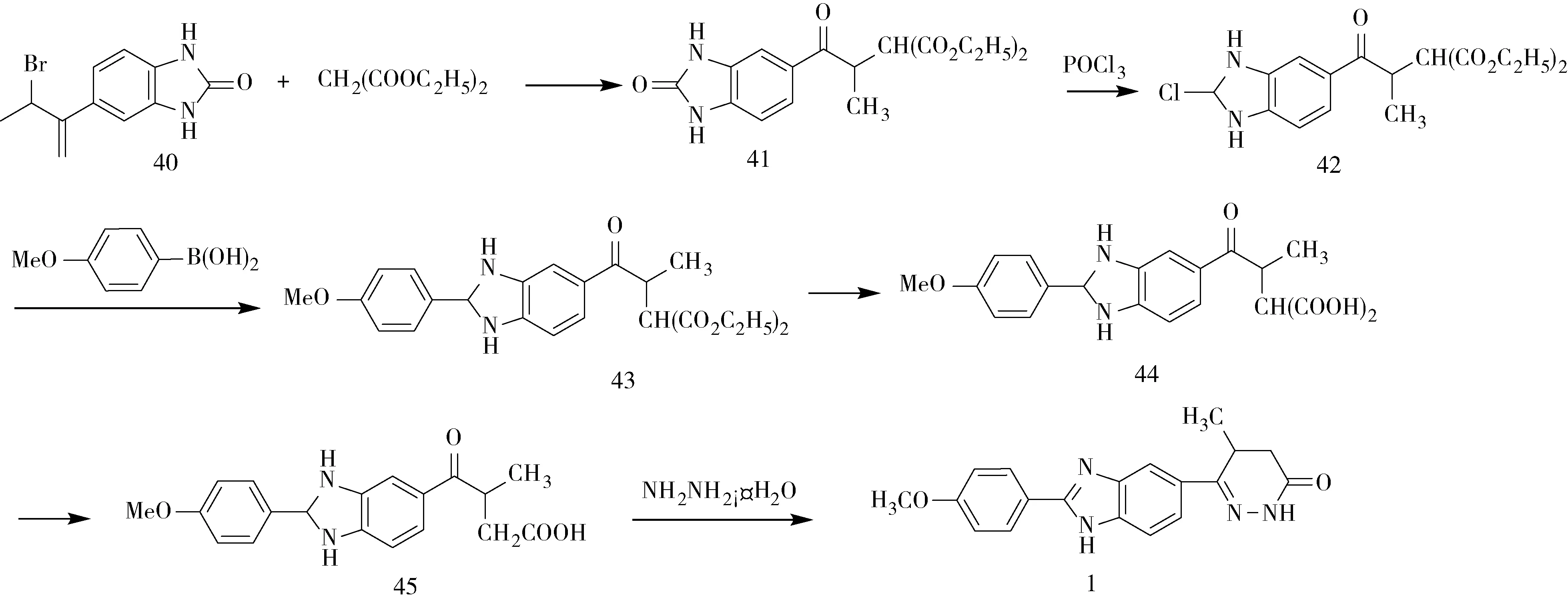

2.6 以5-(2-溴代丙酰基)-1,3-2H-苯丙[d]咪唑-2-酮(40)为起始原料 综合已公开报道的合成匹莫苯丹的方法,如US4361563专利、朴日阳等报道的合成路线、王思思等报道的合成路线以及许佑君等报道的合成路线后,邹平等[14]发现分别使用了工业上大量使用受到局限的Br2,KCN,NaH/Br2等,且都涉及到硝化反应的实施,因此开发出合成工艺路线避开了这些局限试剂以及硝化反应,具体为:以 40为起始原料,与丙二酸二乙酯进行亲核取代反应生成2-(1-氧代-1-(2-氧代-2,3-二氢-1H-苯并[d]咪唑-5-基)-1-丙酰-2-基)丙二酸二酯(41);然后在POCl3作用下通过氯代反应生成2-(1-(2-氯代-1H-苯并[d]咪唑-6-基)-1-丙酰-2-基)丙二酸二酯(42);后者在Pd催化剂条件下和对甲氧基苯基硼酸发生Suzuki偶联反应,实现2-(1-(2-(4-甲氧基苯基)-1H-苯并[d]咪唑-6-基)-1-丙酰-2-基)丙二酸二酯(43)的制备;产物在无机碱的作用下发生酯水解反应,得到2-(1-(2-(4-甲氧基苯基)-1H苯并[d]咪唑-6-基)-1-丙酰-2-基)丙二酸(44);在加热条件下进行脱羧反应,得到4-(2-(4-甲氧基苯基)-1H-苯并[d]咪唑- 6-基)-3-甲基-4-氧代丁酸(45);最后和水合肼发生环合反应,得到匹莫苯丹化合物。总收率为15%。与2000年前开发的匹莫苯丹合成工艺路线相比,与该工艺优势在于:路线短,不涉及剧毒危险试剂,不涉及硝化试剂,且收率高于同样不涉及硝化反应的李胜斌等开发的匹莫苯丹合成工艺路线。其缺点为起始原料5-(2-溴代丙酰基)-1,3-2H-苯丙[d]咪唑-2-酮过于昂贵。

图11 邹平等开发的匹莫苯丹合成工艺路线Fig 11 Synthetic route of Pimobendan developed by Zou Ping et al

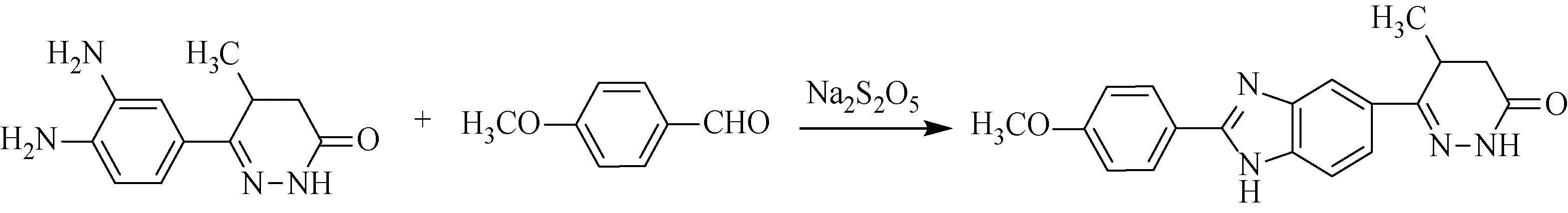

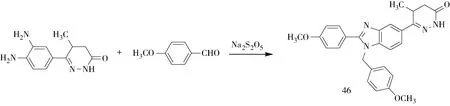

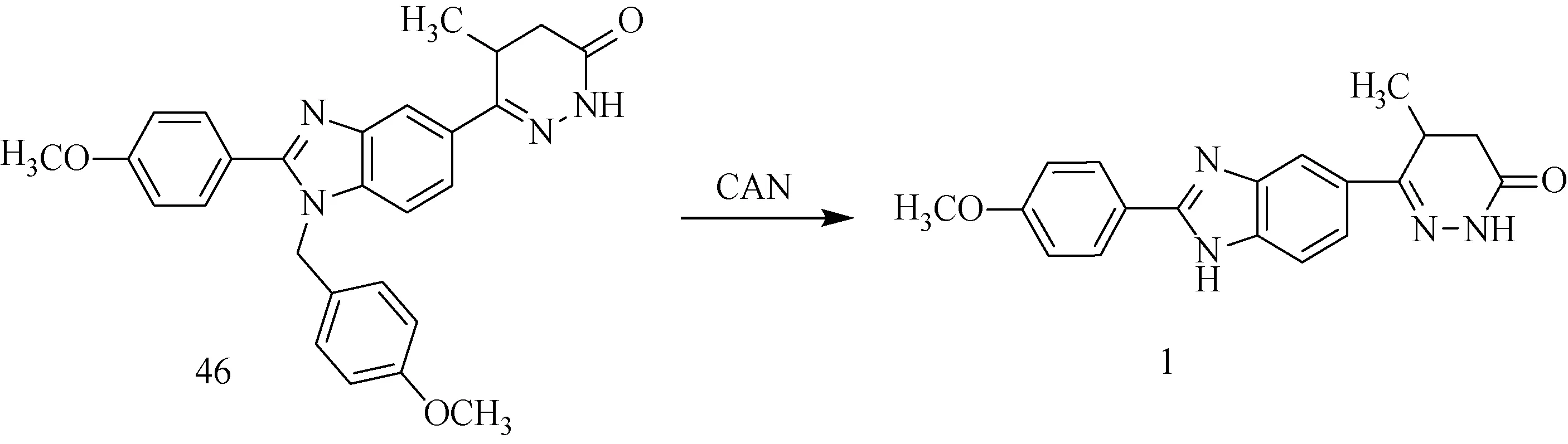

2.7 以匹莫苯丹副产物为起始原料 经研究发现,以乙酰苯胺、对氯苯甲醛和邻苯二乙酸二胺分别为起始原料合成匹莫苯丹,最后一步都经过相同的缩合反应合成匹莫苯丹,反应式如下:

图12 匹莫苯丹合成反应式Fig 12 synthesis equation of pimobendan

因此,确定21在此类工艺中为关键中间体。而事实上,在这最后一步反应中21和对甲氧基苯甲醛缩合不仅产生匹莫苯丹产品,而且不可避免地生成一种副产物,其反应式如下:

因此,提出解决将产生的副产物转化为匹莫苯丹[15]。其技术路线为将合成匹莫苯丹得到的副产物(化学名称为(5RS)-6-[1- (4-甲氧基苄基)-2-(4-甲氧基苯基)-1H-苯并咪唑-6-基]-5-甲基-4,5-二氢-3(2H)-哒嗪酮,46)溶于混合溶剂中,20~25℃下与硝酸铈铵(CAN)反应2~3 h,得到匹莫苯丹粗品;将得到的匹莫苯丹粗品于有机溶剂中加热回流,冷却,过滤,干燥得到匹莫苯丹。该工艺可以减少以乙酰苯胺、对氯苯甲醛和邻苯二乙酸二胺为起始原料合成匹莫苯丹的工艺的成本,但如何得到纯品的匹莫苯丹副产物是一个需要考虑的问题,如果可以解决,应该可以应用于工业化生产。

图13 匹莫苯丹副产物合成反应式Fig 13 Synthesis reaction formula of by-product of Pimobendan

图14 匹莫苯丹副产物转化反应式Fig 14 Pimobendan by-product conversion reaction formula

3 结 论

目前,匹莫苯丹原料及片剂已被农业部批准为国家二类新兽药,且市场上已有多家研究机构、公司等宣称成功研发出匹莫苯丹的合成方法及工艺,但未见有工业化生产的报道。尽管匹莫苯丹的合成已发展出了许多的方法,但就应用于工业化生产来说仍有许多问题需解决。例如,以乙酰苯胺、氯苯、对氯苯甲醛和3-(4-乙酰胺基苯甲酰基)-丁腈为起始原料合成匹莫苯丹的工艺中,其中大多涉及剧毒危险试剂和硝化反应,而在工业生产中,硝化反应是不被推荐的、较危险的反应;以5-(2-溴代丙酰基)-1,3-2H-苯丙[d]咪唑-2-酮和邻苯二乙酸二铵为起始原料合成匹莫苯丹的工艺中,存在起始原料昂贵等缺陷;而以匹莫苯丹副产物为起始原料合成匹莫苯丹的工艺,尽管能够回收匹莫苯丹副产物以降低成本,但原料匹莫苯丹副产物的来源和纯度同样阻碍了其应用于工业化生产。对于匹莫苯丹的合成工艺而言,下一步的发展方向应当为:降低匹莫苯丹的原料成本,减少匹莫苯丹的合成步骤,少用或不用危险的化学原料,尽可能不采用条件苛刻的反应,合成工艺中采用的试剂(溶剂)可回收利用,在工艺化生产中尽量不脱釜。相信在不久的将来,匹莫苯丹合成方法研究会日益深入,合成步骤缩短,收率不断提高,低成本、高效、高纯度的匹莫苯丹在国内实现产业化生产指日可待。