纳米BaTiO3的Sn掺杂改性与性能研究

2020-07-15陈小亮谷香玉陈方林

陈小亮,谷香玉,陈方林

(1.重庆化工职业学院,重庆 401220;2.重庆交通职业学院,重庆 402247;3.重庆师范大学,重庆 401220)

0 引 言

随着近年来国民经济的长期增长和3C产业的快速发展,应用于电子陶瓷元器件中的铁电材料的市场规模不断扩大,其中,被誉为“电子陶瓷工业的支柱”的钛酸钡,由于具有高介电常数、低介电损耗和耐压绝缘等特性,而成为了电子陶瓷中应用最为广泛的强介电化合物材料。目前,电子陶瓷中应用较多的主要是以钛酸钡为基础发展起来的钛酸盐系列电子陶瓷,通过固相法对钛酸钡进行掺杂改性(如掺入Ca、Zr、Pb或者稀土元素等)以提高材料的铁电性能和光学性能等[1],然而,这种方法存在制备周期长,所制备的粉料颗粒较大,对环境污染较重(如Pb)以及价格昂贵等问题[2-3]。本文尝试采用制备周期更短的溶胶凝胶法以及价格低廉的Sn掺杂改性的方法制备掺杂不同含量Sn的掺锡钛酸钡粉末和陶瓷,对比分析不同Sn掺杂比例下粉末和陶瓷材料的物相组成和铁电性能等,以期为更适宜于工业化生产和大规模应用的钛酸盐系列电子陶瓷的开发提供参考。

1 实 验

1.1 主要试剂和实验仪器

以南京化学试剂股份有限公司生产的分析纯乙酸钡和冰醋酸,国药集团化学试剂有限公司生产的钛酸四正丁酯、结晶四氯化锡、乙酰丙酮和乙二醇甲醚为原料。

以S10-6型恒温磁力搅拌器、DH6-906型电热恒温鼓风干燥箱、WS-660型均胶机、ZNJR-C型恒温加热板、OTF-1800型快速升温退火炉、KLS-1350型高温热处理炉、BSA2258型分析天平和UVW2188型紫外-可见光谱仪为主要仪器。

1.2 制备方法

采用溶胶凝胶法制备掺杂不同含量Sn的掺锡钛酸钡(BaTi1-xSnxO3),其中x含量分别设定为0、0.03、0.06和0.10。首先制备BaTi1-xSnxO3前驱体溶液,2.56 g醋酸钡加入恒温磁力搅拌器中,并缓慢滴入3 mL冰醋酸,58 ℃恒温搅拌0.5 h,得到混合溶液A;按照成分配比称取一定量钛酸四正丁酯加入烧杯中并加入适量乙二醇甲醚和乙酰丙酮,置于恒温磁力搅拌器中58 ℃恒温搅拌0.5 h(转速为42 r/min),然后加入不同配比四氯化锡并继续搅拌0.5 h,得到混合溶液B;将混合溶液B加入混合溶液A中并继续按原来的搅拌速度搅拌1 h,再经滤纸过滤得到前驱体溶液。将前驱体溶液置于电热恒温鼓风干燥箱中进行88 ℃/18 h干燥处理,干燥粉末研磨0.5 h后在高温炉中进行945 ℃/1 h预热,然后升温至1 150 ℃煅烧3 h,得到BaTi1-xSnxO3粉末。将制备好的BaTi1-xSnxO3粉末与质量比7%的石蜡在电热炉上充分混合,过60目筛后得到炒蜡粉末,然后在压机上压片(φ10 mm×1.5 mm),并置于高温炉中进行480 ℃/2 h的排蜡处理,然后在真空烧结炉中进行1 250 ℃保温2 h的烧结处理,随炉冷却至室温得到BaTi1-xSnxO3陶瓷。将BaTi1-xSnxO3陶瓷圆片在打磨机上打磨光滑,然后涂上高温烧结银浆制备涂银电极。

1.3 测试与表征

(1)

(2)

图1 不同Sn含量BaTi1-xSnxO3粉末的XRD谱Fig.1 XRD patterns of BaTi1-xSnxO3 powders with different Sn content

其中,C0表示采样电容(μF),Vy和Vx分别为y轴和x轴电压,S为试样的面积,d为试样厚度。

2 结果与讨论

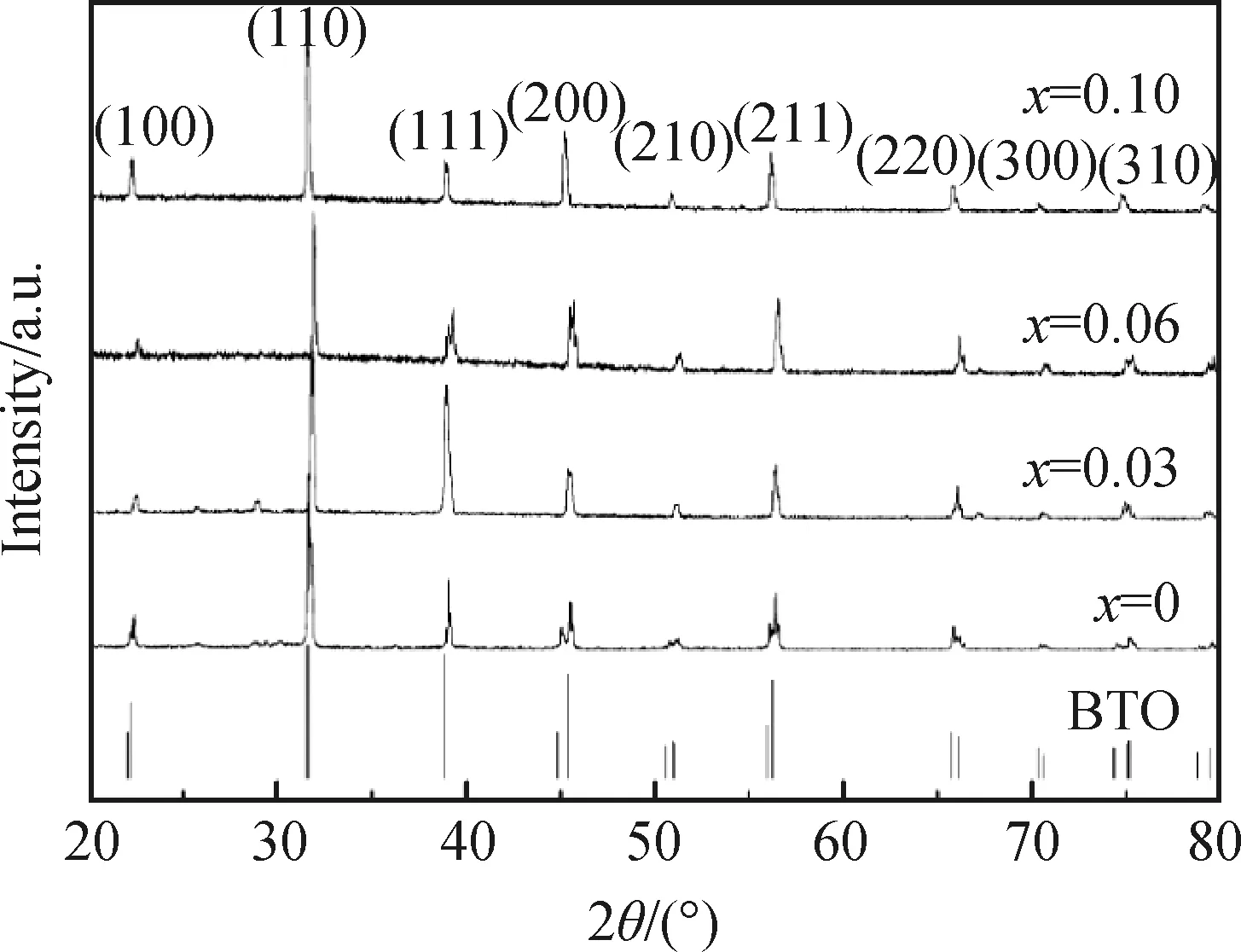

图1为不同Sn含量BaTi1-xSnxO3粉末的XRD分析结果,其中,标准谱为PDF比对卡中四方晶系BaTiO3(BTO)谱。对比分析可见,不同Sn含量BaTi1-xSnxO3粉末的衍射峰与标准BaTiO3谱基本吻合,只是在不同Sn掺杂量下,相同晶面指数下的衍射峰有不同程度向低2θ角方向偏移特征,这也就说明Sn的加入会造成粉末中晶格发生畸变。此外,在x=0.06时,BaTi0.94Sn0.06O3粉末的(200)、(100)等晶面的衍射峰强度明显更高,表明此时粉末的平均晶粒尺寸较大,而增加x至0.10时,BaTi0.90Sn0.10O3粉末的衍射峰中出现了杂质相衍射峰,如图1中黑色图标所示,这可能与制粉过程中外界杂质掺入有关。

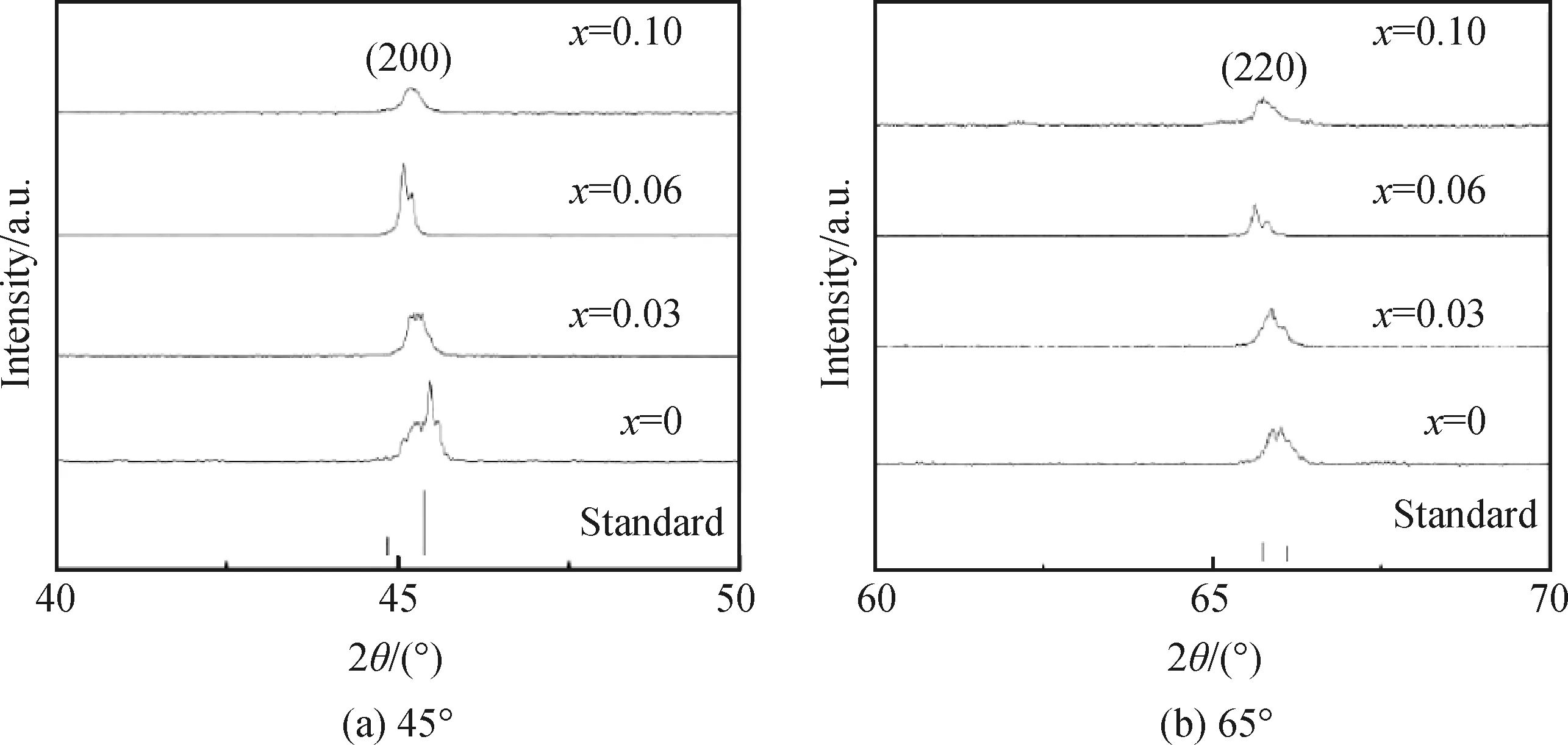

对不同Sn含量BaTi1-xSnxO3粉末XRD谱中2θ=45°、65°处进行放大,局部放大图如图2所示。可见,由于BaTi1-xSnxO3粉末中x值不同,2θ=45°、65°处衍射峰出现了明显不同的峰值形态,具体表现在,当x=0时,(200)和(220)处出现多个衍射峰,而当x=0.03时,多峰形态逐渐弱化并有朝四方和立方两相共存形态转变特征,并在x=0.06时呈现明显双峰形态,表明此时BaTi0.94Sn0.06O3粉末中只存在四方相;继续增加x值至0.10,双峰弱化并呈现出单一立方相主导特征。此外,随着BaTi1-xSnxO3粉末中Sn比例的增加,2θ=45°、65°处的衍射峰强度有逐渐减弱特征。

图2 BaTi1-xSnxO3粉末XRD谱局部放大谱

Fig.2 Locally amplified XRD patterns of BaTi1-xSnxO3powders

根据上述的不同Sn含量BaTi1-xSnxO3粉末的XRD谱,计算得到不同Sn掺杂比例下BaTi1-xSnxO3粉末的晶格常数如表1所示。对比分析可见,随着x值不断增加,四方晶格体系中晶格常数a、b和c不断变化,而晶胞体积呈现不断增大特征,这主要是因为掺杂Sn的半径大于Ti所致[4];此外,当x=0.06时,BaTi0.94Sn0.06O3粉末中c/a值约等于1.009,为不同Sn含量BaTi1-xSnxO3粉末中最大值,也说明此时粉末中四方相更多[5]。

表1 BaTi1-xSnxO3粉末的晶格常数Table 1 Lattice constants of BaTi1-xSnxO3 powders

进一步对BaTi0.94Sn0.06O3粉末进行扫描电镜显微形貌观察,结果见图3。从低倍形貌中可见,BaTi0.94Sn0.06O3粉末中各个不同颗粒的尺寸虽然存在一定差异,但是基本都在30 μm以下,且外观形态基本一致,没有发现局部团聚现象;高倍形貌中可见,典型BaTi0.94Sn0.06O3粉末颗粒为四方结构,长宽约为10 μm。

图4为经过炒蜡、压片和1 250 ℃/2 h烧结后得到的不同Sn含量的BaTi1-xSnxO3陶瓷的XRD分析结果,图中同时给出了PDF卡片中BaTiO3标准卡谱。对比分析可见,x=0时纯BaTiO3陶瓷的XRD谱与标准卡基本一致,掺杂Sn后的BaTi1-xSnxO3陶瓷具有与纯BaTiO3陶瓷相似的钙钛矿结构特征峰,这也就说明,经过Sn掺杂改性后,BaTi1-xSnxO3陶瓷仍然具有钙钛矿结构,只是衍射特征峰角度相较于BaTiO3标准卡有朝着低2θ角偏移特征,这主要是因为随着Sn取代部分Ti,陶瓷的晶胞会发生不同程度畸变所致,且由于Sn能够完全溶入到母相晶格中[6],BaTi1-xSnxO3陶瓷中并未出现新的物相衍射峰;此外,经过炒蜡、压片和1 250 ℃/2 h烧结后,BaTi0.90Sn0.10O3陶瓷中并没有发现杂质相衍射峰,表明制粉过程中形成的杂质相熔点较低,经过后期高温烧结后发生了分解或气化。

图3 BaTi0.94Sn0.06O3粉末的SEM照片

Fig.3 SEM images of BaTi0.94Sn0.06O3powders

图4 BaTi1-xSnxO3陶瓷的XRD谱Fig.4 XRD patterns of BaTi1-xSnxO3 ceramics

表2为不同Sn掺杂比例下BaTi1-xSnxO3陶瓷的晶格常数计算结果。掺杂Sn后,由于BaTi1-xSnxO3陶瓷中Sn离子的半径要大于Ti,因此BaTi1-xSnxO3陶瓷的晶格常数会发生不同程度变化,在x=0.06时,BaTi1-xSnxO3陶瓷中c/a值(1.021)和晶胞体积(65 166 nm3)为几组试样中最大值,这也就说明BaTi0.94Sn0.06O3陶瓷中四方相晶型结构最显著,陶瓷结晶效果最好,具有相对更好的铁电性能[7]。

图5为不同Sn掺杂比例下BaTi1-xSnxO3陶瓷的电滞回线,其中交变频率分别为1 Hz、5 Hz和10 Hz。当x=0时,纯BaTiO3陶瓷的电滞回线呈现明显铁电性,且随着频率增加,电滞回线逐渐变得细长,而所包围的面积逐渐减小,这也就说明此时的陶瓷试样较容易被外加电场所极化[8];当x=0.03时,BaTi0.97Sn0.03O3陶瓷的电滞回线变得细长,在中间区域存在明显电畴钉扎现象,这主要与试样内部存在氧空位而影响了电畴壁移动有关[9],且高频率下电滞回线包围面积更小,这也就说明试样的剩余极化强度和矫顽场强都会随着频率增加而减小;当x=0.06时,电滞回线相对较为圆润,但是在中间区域也存在电畴钉扎现象;继续增加x至0.10时,电滞回线又变得狭长,虽然此时的BaTi0.90Sn0.10O3陶瓷仍然具有铁电性能,但是铁电性能相对x=0.06时有所减小。

表2 BaTi1-xSnxO3陶瓷的晶格常数Table 2 Lattice constants of BaTi1-xSnxO3 ceramics

表3为不同Sn掺杂比例下BaTi1-xSnxO3陶瓷的剩余极化强度和矫顽场强统计结果。对于纯BaTiO3陶瓷(x=0),频率1 Hz、5 Hz和10 Hz时对应的剩余极化强度分别为0.590 μC/cm2、0.138 μC/cm2和0.063 μC/cm2,矫顽场强分别为97.95 V/cm、38.39 V/cm和18.36 V/cm;随着频率增加,BaTi1-xSnxO3陶瓷的剩余极化强度和矫顽场强都呈现逐渐减小特征,而剩余极化强度越小则表示材料的铁电性能越差,矫顽场强越小则表示材料越容易充分极化[10],从这个角度可知,在低频率下的陶瓷试样具有相对更好的铁电性能。对比分析可见,在相同频率下,BaTi0.94Sn0.06O3陶瓷的剩余极化强度最大、矫顽场强最小,这也就说明,此时的陶瓷试样具有更好的铁电性能;而掺杂Sn后的陶瓷试样的矫顽场强都相对纯BaTiO3陶瓷更小,这主要与陶瓷试样中的氧空位浓度有关,即掺杂Sn有利于减小陶瓷试样中的氧空位浓度,从而减弱对电畴运动的抑制作用[11],造成陶瓷试样的矫顽场强减小。

图5 BaTi1-xSnxO3陶瓷的电滞回线

Fig.5 Hysteresis loops of BaTi1-xSnxO3ceramics

表3 BaTi1-xSnxO3陶瓷的剩余极化强度和矫顽场强

Table 3 Residual polarization strength and coercive field strength of BaTi1-xSnxO3ceramics

SampleFrequency/Hz Residual polarization/(μC/cm2)Coercive field/(V/cm)10.59097.95BaTiO350.13838.39100.06318.3611.95839.59BaTi0.97Sn0.03O350.30713.02100.1087.8512.26722.53BaTi0.94Sn0.06O350.42911.62100.1988.0910.97026.88BaTi0.90Sn0.10O350.1429.72100.0695.07

3 结 论

(1)不同Sn掺杂比例下BaTi1-xSnxO3粉末的晶格常数明显不同,而晶胞体积随着x值增加不断增大,当x=0.06时,BaTi0.94Sn0.06O3粉末中c/a值约等于1.009,为不同Sn含量BaTi1-xSnxO3粉末中最大值,说明此时粉末中四方相更多。扫描电镜下,BaTi0.94Sn0.06O3粉末中颗粒的尺寸基本都在30 μm以下,且外观基本呈四方结构,没有发现局部团聚现象。

(2)掺杂Sn后,BaTi1-xSnxO3陶瓷的晶格常数会发生不同程度变化,在x=0.06时,BaTi1-xSnxO3陶瓷中c/a值(1.021)和晶胞体积(65 166 nm3)为几组试样中最大值,表明BaTi0.94Sn0.06O3陶瓷中四方相晶型结构最显著,陶瓷结晶效果最好,会具有相对更好的铁电性能。

(3)纯BaTiO3陶瓷(x=0)在频率1 Hz、5 Hz和10 Hz时对应的剩余极化强度分别为0.590 μC/cm2、0.138 μC/cm2和0.063 μC/cm2,矫顽场强分别为97.95 V/cm、38.39 V/cm和18.36 V/cm;随着频率增加,BaTi1-xSnxO3陶瓷的剩余极化强度和矫顽场强都呈现逐渐减小特征,即BaTi1-xSnxO3陶瓷在低频率下的陶瓷试样具有相对更好的铁电性能;在相同频率下,BaTi0.94Sn0.06O3陶瓷的剩余极化强度最大、矫顽场强最小。