基于分形理论的高温固井水泥浆体系设计及评价

2020-07-15郑冠一郭小阳李早元王希勇罗德明

郑冠一,郭小阳,李早元,赵 军,王希勇,罗德明

(1.西南石油大学石油与天然气工程学院,成都 610500;2.中国石化西南油气分公司工程技术研究院,德阳 618000; 3.中石化西南石油工程有限公司固井分公司,德阳 618000)

0 引 言

当今,无论是探井还是生产井的钻采都向深层和超深层发展,深层钻采已经成为增储上产的主要来源,高温高压并存的井下作业环境对高温固井水泥性能设计提出了更高的挑战。油井水泥的理化性质随着温度的升高而变化,若不精心设计水泥浆体系,水泥石的强度将会在高温下衰退,同时,渗透率增加,严重影响固井长生命周期内的生产安全。

现有研究指出,随着温度升高,油井G级水泥石的强度衰退存在一个临界温度值[1],当温度超过110~120 ℃时,水化产物C2SH2发生晶型转变,生成强度较低的混合物相,同时,晶型转变导致水泥石的微观结构由三维网络状结构转变为板块状或团块状结构,造成水泥石强度大幅下降。

提高油井水泥的耐温性能,通常使用硅砂,并合理设计水泥干混料的颗粒配比及加量,降低水泥石有害孔含量[2]。针对颗粒级配的研究,已经形成紧密堆积理论的一些经典模型,如Horsfield模型[3]、Andersen方程、Aim&Goff模型、线性堆积模型和Dinger-Funk模型等[4],这些模型的建立均基于材料的平均粒径值,并不能很好地反映材料的粒度分布特征。

分形几何学可以用来描述几何形体的空间填充能力。油井水泥及其固相外掺料的粒径分布特征表现出一系列的分形特征[5-6],因此,借助分形级配理论,根据粗砂、细砂粒径分布特征,求解不同加砂量下最优理论配比。同时依据聚合物外加剂水溶液经高温养护前后粘度变化,优选耐高温(聚合物水溶液高温养护前后粘度变化小)的液相外加剂,并以此设计高温水泥浆体系。

1 分形理论和级配模型

1.1 分形及分形维数

分形是指一种具有自相似特性的图案、现象或者物理过程[7-8],具有无标度性和自相似性。无标度性是指分形图像的复杂程度、形态、不规则性等不随尺度变化而发生变化的特性。自相似性是指一个对象的局部与整体在结构、形状、信息、空间等方面具有统计意义上的相似性。分形物体的量度M(ε)与测量尺度ε服从以下标度关系[7]:

M(ε)∝εD

(1)

其中,D为分形维数。M(ε)可以用来描述一个物体的质量、体积、面积或曲线的长度。

1.2 分形模型的基本构造及一般性质

分形理论已广泛应用于岩石等多孔介质多尺度结构的研究中,包括基础理论和应用研究及建模:分形数目-尺寸分布(孔隙尺寸分布和颗粒尺寸分布)[9],分形表面(孔隙-固体界面)[10],质量分形特性(固体质量分形[11-12]、聚合物分布[13-14]和孔隙质量分形[15])和孔隙-固体分形[16]。分形模型共有的基本特征是尺度不变性和自相似性。

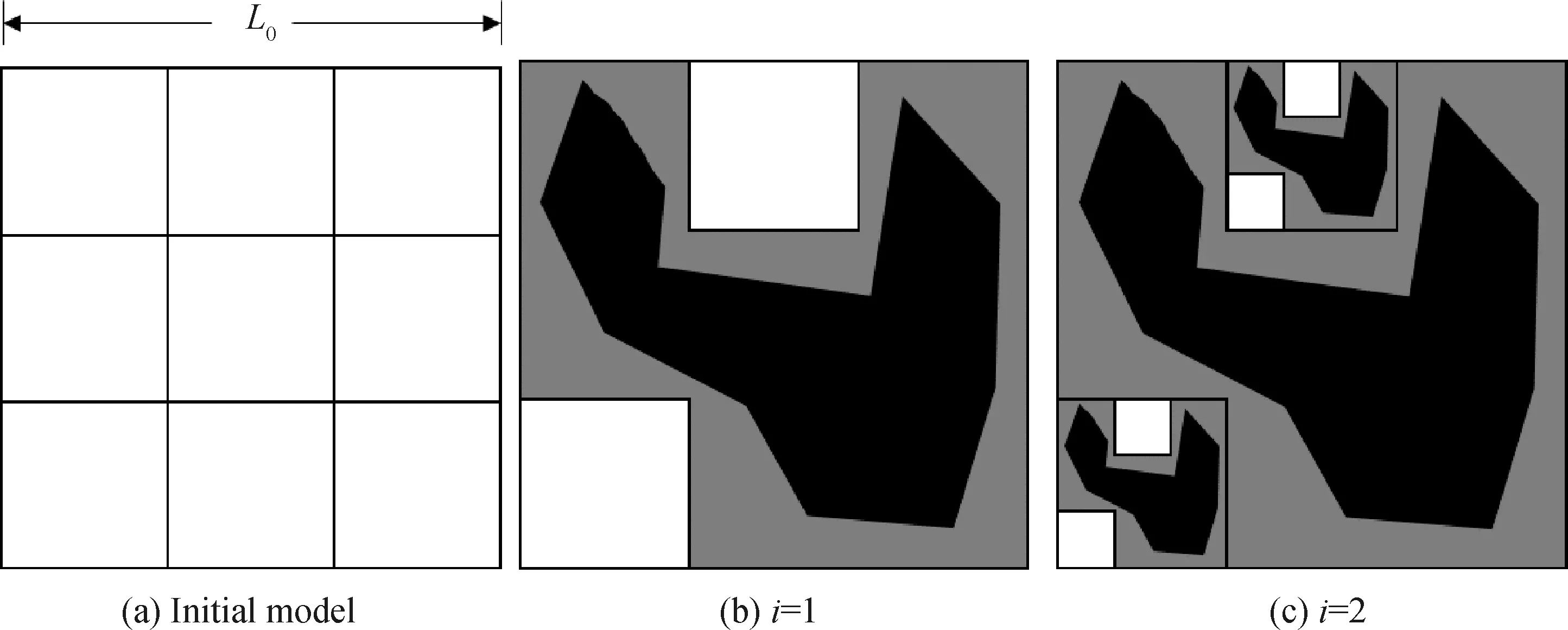

在欧式空间中(维数为dE),构造一个分形维数为D的自相似分形模型,如图1所示,将初始边长为L0的正方形的每条边b等分(标度因子),得到N个大小相等的子区域,将子区域分成Nz(浅灰色)和N(1-z)(深灰色)两部分,对Nz区域继续进行迭代,N(1-z)中不同颜色代表该相是非均匀的。第一次迭代产生的小正方形个数N为:

N=bdE

(2)

图1 分形模型的基本构成

Fig.1 Basic constitution of fractal model

(1)在空间维数dE中模型的初始边长为L0,均匀分成N份;

(2)第1次迭代分成Nz(浅灰色)和N(1-z)(深灰色)两个子区域;

(3)第2次迭代,在子区域Nz中重复上一次迭代过程(dE=2,b=3,z=2/9,D=ln2/ln3=0.631,Nz=2)

由图1中的迭代区域个数Nz和标度因子b可得分形维数:

(3)

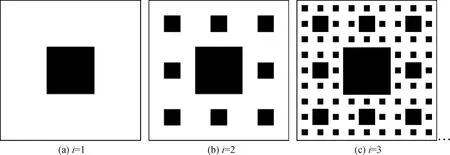

1.2.1 孔隙质量分形模型

二维孔隙质量分形模型如图2所示(黑色部分为固体,白色部分为孔隙(dE=2,b=3,z=8/9,m=1,D=1.893)),可以模拟均匀固体介质(均匀是指黑色部分内部为单一材质)在不同尺度下的分布。白色部分为迭代区域,在某一迭代尺度下,固体和孔隙尺寸随着迭代次数增加而逐渐减小,最后迭代区域消失。图2所示孔隙质量分形模型的孔隙度φ随迭代次数i的关系为:

(4)

图2 孔隙质量分形模型

Fig.2 Pore mass fractal model

由迭代规则可知,剩余子区域个数m与挖去比例z的关系为b2-m=Nz和N=b2,则分形维数为:

(5)

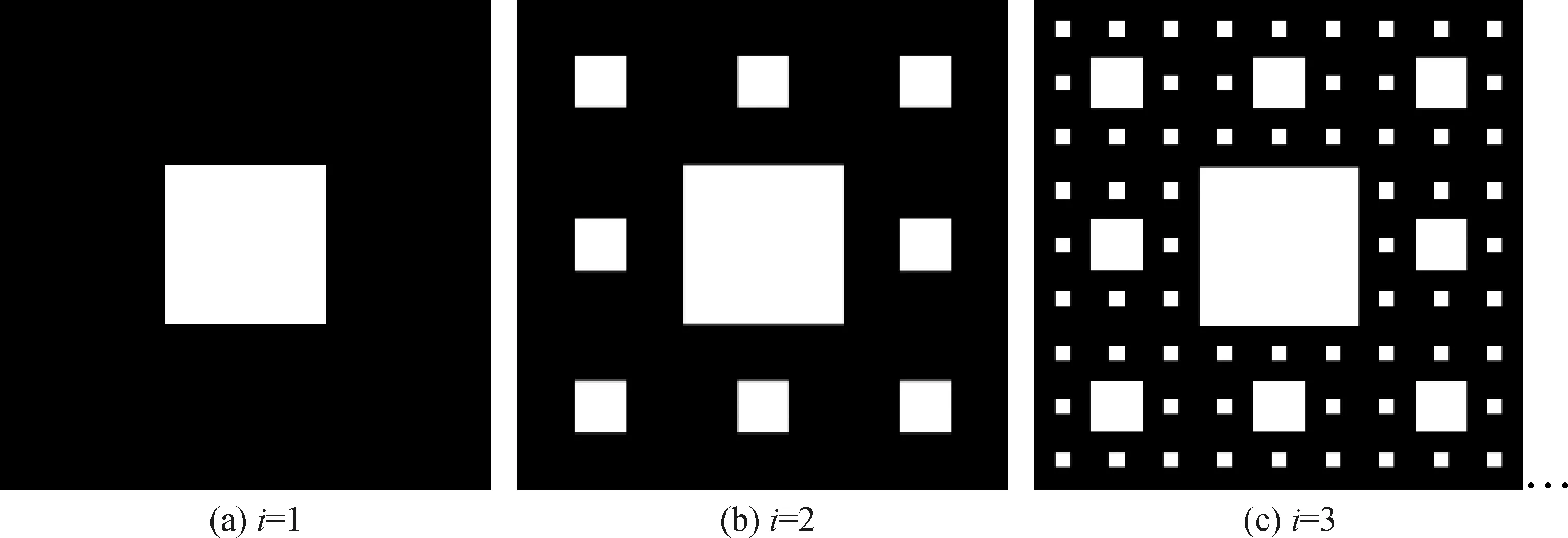

1.2.2 固体质量分形模型

二维固体质量分形模型如图3所示(黑色部分为固体,白色部分为孔隙(dE=2,b=3,z=8/9,m=1,D=1.893)),可以模拟均匀孔隙在不同尺度下的分布。黑色部分为迭代区域,在某一迭代尺度下,固体和孔隙尺寸随着迭代次数增加而逐渐减小,最后迭代区域消失。

图3 固体质量分形模型

Fig.3 Solid mass fractal model

1.2.3 孔隙-固体分形模型

定义可迭代区域(整个形状重复迭代)的比例z为1-z=x+y。式中,x表示孔隙相的比例;y表示固相的比例。每次迭代后生成的固相和孔隙相形成分形集(图)。图4中,N(1-z)个子区域被分为Nx=4孔隙子区域(白色)和Ny=3固体子区域(黑色),用于迭代的子区域Nz=2。

图4 孔隙-固体分形模型

Fig.4 Pore-solid fractal model

图4中dE=2,b=3,N=9,z=2/9,m=1,x=4/9,y=3/9,由方程(6)可得,D=0.631。分形维数为:

(6)

1.3 分形级配模型

分形级配模型是基于小于某一尺寸的颗粒累积体积分数与分形维数之间关系[17],建立的颗粒大小连续分布模型,可以指导油井水泥固相外掺料配比及用量设计。根据分形理论归一化条件,由激光粒径分析测试可知混合料(油井水泥、硅砂及固相外加剂)颗粒粒径分布,其中,油井水泥混合料颗粒粒径lmin≪lmax,该分布特征满足分形理论判据[18]。

(7)

设定油井水泥与外掺料干混后混合料的粒径分布函数为:

(8)

其中,N(l)为小于当前粒径标度尺寸l的混合料颗粒总数;N0为混合料体系颗粒总数;l为当前粒径标度尺寸,μm。

油井水泥干混料中,直径小于尺寸l的颗粒的累积数目N服从标度率关系,由混合料粒径的统计自相似分形特征可得:

(9)

其中,D为粒径分形维数;lmax为混合料中颗粒的最大粒径,μm。

式(9)中,假设统计自相似的下限为最小颗粒直径lmin,上限为最大颗粒直径lmax,即在lmin到lmax范围内颗粒分布满足分形幂律关系。由于混合料中颗粒数目巨大,可以认为式(9)是一个连续可微函数。则在l和l+Δl区间内颗粒数目为:

(10)

引入颗粒形状修正系数k,本研究使用的外掺料为石英砂,其中油井水泥与石英砂两者密度相差不大,故假定油井水泥与外掺料密度相近,由(l,l+Δl)区间内的颗粒质量d(M)积分得(lmin,lmax)区间内的颗粒总质量M为:

(11)

(12)

则小于l粒径的混合料质量为M(≤l):

(13)

定义油井水泥混合料的质量分布函数为g(≤l)为:

(14)

联立式(12)、(13)、(14)得分形级配模型:

(15)

该模型在一定的粒径范围内,粒径分形维数D能反映粒度分布(级配)和粗细程度。前提条件是假定各组分组成一类连续堆积体系。因为模型是在各组分密度相等的假设下推得的,对于各组分密度不等的情况,考虑到相同的堆积效果可转化为体积分布函数V(≤l)。

(16)

此时,在明确了各混合物粒径分布特征后,选择混合物粒径边界条件及粒径分形维数D,利用式(16)可得到各外掺料的体积分数,然后进行质量转换即可得各组分的质量配比,以此设计高温水泥浆体系固相配方。

2 高温固井水泥浆体系设计

2.1 设计原则

深井、超深井的井眼条件和套管程序复杂,固井施工作业困难。固井作业通常考虑井下高温、高压、环空窄间隙等因素的影响,需要从水泥浆的流变性、密度稳定性、失水控制、稠化时间调控、早期抗压强度发展和长期封固性能等角度进行设计,同时要求满足顺利地完成固井作业,提高注替效率以及在整个油井寿命周期内的长期有效封隔。

2.2 实验原料

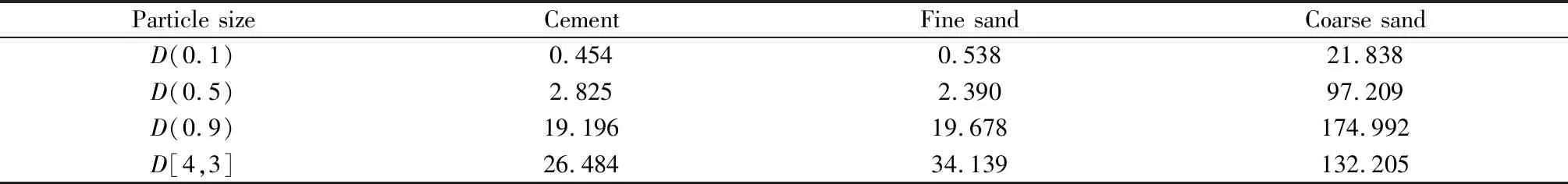

液相外加剂选取耐温性能较好的降失水剂A、缓凝剂B、分散剂C、防气窜剂D。固相外加剂选取川锋粗砂、细砂,水泥使用三峡G级水泥,利用Master sizer 2000激光粒度分析仪测定各固相材料的粒径分布,结果如表1所示。

表1 材料粒径分布Table 1 Material particle size distribution /μm

Note:D[4,3] represents volume-mean diameter.

2.3 固相配方设计

固相颗粒级配设计时,当采用不同规格的油井水泥、固相外掺料等,其混合料颗粒粒径值上、下限也随之变化,可通过适当改变分形级配模型极限粒径和分形维数的方式进行调整。耐高温水泥体系固相外掺料主要有粗砂、细砂,在设计的过程中液相外加剂的使用要基于工程性能要求进行合理优选及配比。

由表1中材料的粒径分布可知,材料颗粒粒径满足连续分布的特点,选择混合料边界条件为:最大粒径lmax为175 μm,最小粒径lmin为0.4 μm,并将混合料粒径分为三级即0.4~20 μm、20~34 μm、34~175 μm。Andersen曾以统计类似为基础提出了连续分布粒径的堆积模型:

(17)

其中,U(l)为累积百分含量;l为当前粒径;lmax为最大粒径,μm;q为fuller指数;λ为常数,堆积体系的颗粒粒径差很小时取1。

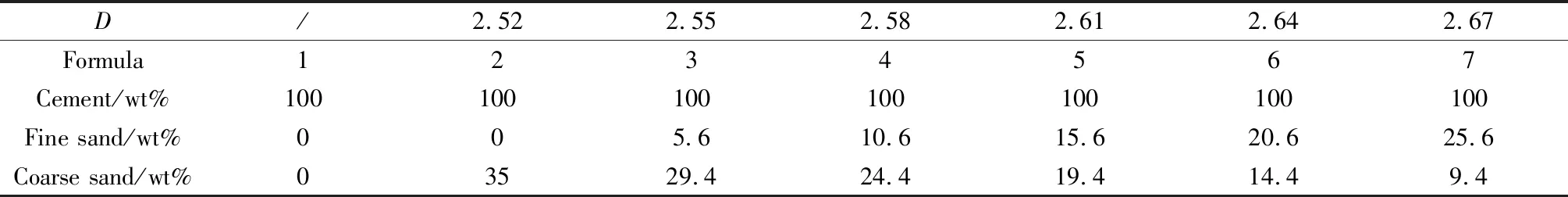

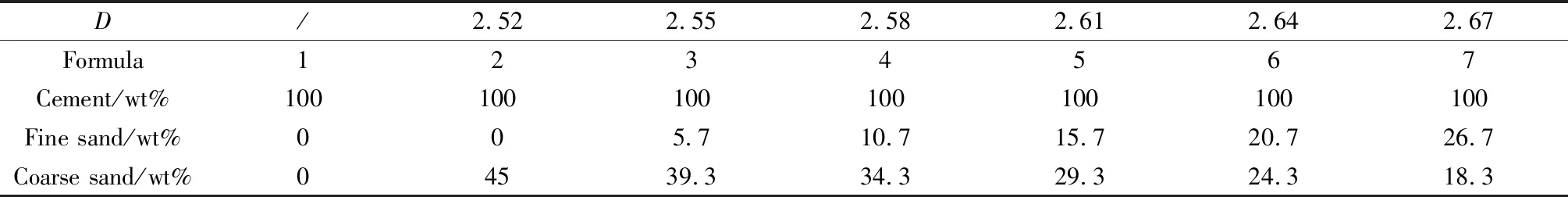

该堆积模型的统计数据表明,1/3≤q≤1/2时,单位体积内固相颗粒占比最大,即孔隙率最小,实现紧密堆积。此时高温水泥浆体系固相材料对应的粒径分布分形维数D为2.50~2.67,表明在此粒径分布范围内,油井G级水泥、细砂以及粗砂能够实现紧密堆积。此时,D值取2.52、2.55、2.58、2.61、2.64、2.67,依据硅钙比理论设计高温水泥浆加砂总量为35%、45%(水泥质量占比),并根据分形级配模型计算各粒度范围内颗粒体积分数,然后换算成三组分质量分数,计算结果见表2、表3。

表2 不同分形维数D时三组分质量分数(加砂量35%)Table 2 Three component mass fractions by different fractal dimensions(sand amount 35%)

表3 不同分形维数D时三组分质量分数(加砂量45%)Table 3 Three component mass fractions by different fractal dimensions(sand amount 45%)

由表2及表3可知,在加砂总量一定的情况下,随着分形维数D值的增大,细砂的含量逐渐增大,而粗砂的含量逐渐减小,即分形维数越大,颗粒越细,反之颗粒越粗。以配置1.88 g/cm3的水泥浆为例,加砂量一定时,若D值降低,则粗砂加量增加,水泥石的耐高温性能降低(实验结果见图5、图6),水泥浆流动性能较好;若D值较大,则细砂加量较多,水泥石的耐高温性能增加,水泥浆流动性能较差。综合分析粒径分形维数D值对应的加砂量及实验所得水泥浆综合性能结果,加砂量为35%时,选择D值为2.61,此时细砂含量为15.6%,粗砂含量为19.4%。加砂量为45%时,选择D值为2.64,此时细砂含量为20.7%,粗砂含量为24.3%。其中对应的硅砂加量即为配方设计加量,实验配方如下:

G级水泥+35%~45%硅砂+20%~120%铁矿粉+1%~4%防气窜剂(液相)+6%~10%缓凝剂+6%~9%降失水剂+1%消泡剂+水。

2.4 液相配方设计

聚合物外加剂高温处理前后分子量变化率(绝对值)越小,表明其耐温性能越好。借助乌氏粘度法实验,通过分析聚合物外加剂“粘度-分子量”变化(由乌氏粘度法计算热处理前后的特性粘数),评价聚合物外加剂的耐温能力,作为优选高温聚合物外加剂的手段,指导高温固井水泥浆体系设计。

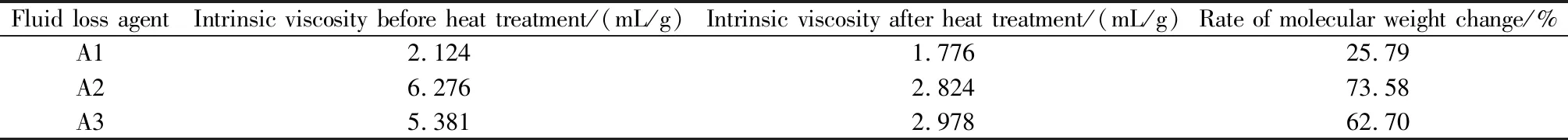

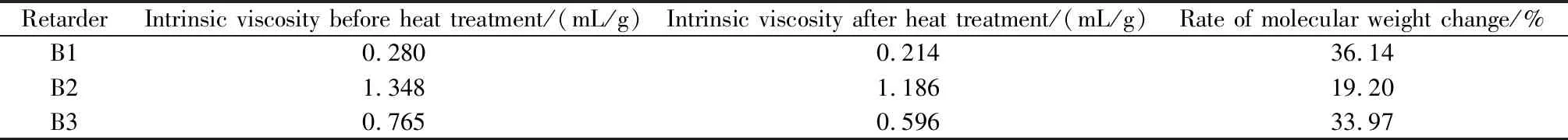

分别将三种降失水剂、缓凝剂试样,置入滚子加热炉于180 ℃热处理3 h,降温后取出待用,其中温度、养护时间依据固井作业现场实验条件确定。文中以川深1井4开作业环境确定实验温度为180 ℃,降失水剂和缓凝剂溶液浓度与固井工作液配水浓度相近,这里取10%。实验结果见表4、表5。

表4 降失水剂分子量变化率Table 4 Rate of molecular weight change of fluid loss agent

由实验结果可知,热处理(180 ℃)后,三种降失水剂的分子量变化率(绝对值)分别为:降失水剂A1为25.79%,降失水剂A2为73.58%,降失水剂A3为62.70%。说明降失水剂A1经高温(180 ℃)热处理后,分子量变化较小,相比之下具有较好的耐温能力。

表5 缓凝剂分子量变化率Table 5 Rate of molecular weight change of retarder

由实验结果可知,热处理(180 ℃)后,三种缓凝剂的分子量变化率(绝对值)分别为:缓凝剂B1为36.14%,缓凝剂B2为19.20%,缓凝剂B3为33.97%。说明缓凝剂B2经高温(180 ℃)热处理后,分子量变化较小,相比之下具有较好的耐温能力。最终,液相外加剂选取耐温性能较好的降失水剂A1,缓凝剂B2。

3 高温水泥浆体系性能评价

3.1 试验方法

水泥浆配制按美国石油学会API RP 10B-2—2013《油井水泥试验推荐做法》[19]方法进行,其中外加剂的加量均按占干水泥质量的百分数计。

3.2 水泥浆性能评价

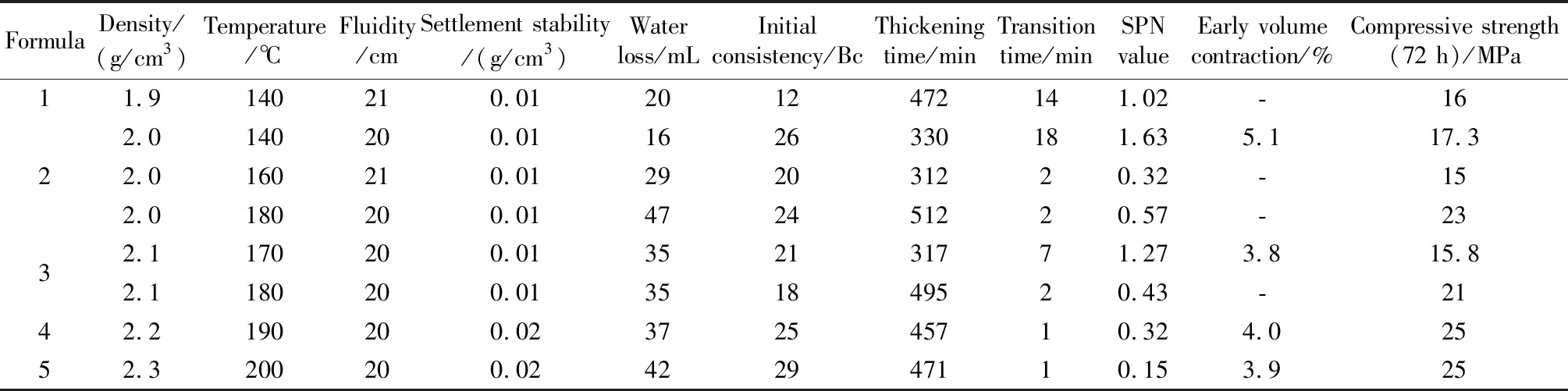

开展水泥浆体系性能评价,结果如表6所示。由表可知,该高温固井水泥浆体系的密度在1.90~2.30 g/cm3范围内可调,体系最高耐温200 ℃。在140~200 ℃时,体系的浆体稳定性较好,失水量小于50 mL,过渡时间短,早期体积收缩率低于5.1%,防窜性能系数(SPN值)小于1.63,有较好的防气窜性能,抗压强度较高,可以满足高温高压气井固井施工的要求。

表6 高温固井水泥浆体系性能评价Table 6 Performance evaluation of high temperature cementing cement slurry system

3.3 水泥浆耐温性能评价

按GB/T 19139—2012[20]规定的方法进行水泥石样品的制备与养护,将配置好的水泥浆装入抗压强度试模,每种配方试件4块,置于增压养护釜中180 ℃下养护。达到养护时间后,取出水泥试样进行抗压强度、物相和微观形貌分析。

3.3.1 水泥石抗压强度

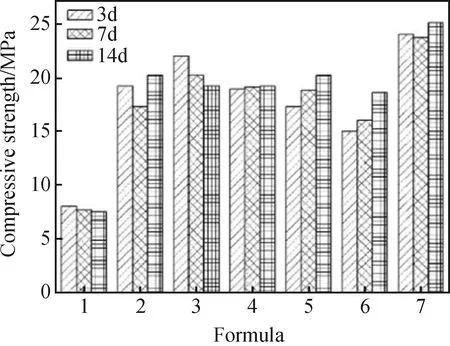

按照分形级配模型设计加砂量为35%、45%的水泥浆体系,固相配方为表2、表3中对应的配方1~7,液相外加剂根据不同的作业环境进行调整,该水泥浆密度为1.88 g/cm3。在高温增压养护釜(OWC-9380)进行180 ℃、20 MPa养护,水泥试样为D值分别为2.52、2.55、2.58、2.61、2.64、2.67时所对应的配方,养护时间为3 d、7 d、14 d,并与空白样(水泥+水)进行对比,实验结果如图5、图6所示。

分析结果表明,水泥石在180 ℃养护,加砂可有效地缓解强度衰退,相比之下,45%加砂量比35%加砂量能更好地防止水泥石强度衰退。与空白样相比,水泥石养护14 d后,加砂量35%的水泥石强度为13~15.6 MPa;加砂量45%的水泥石强度为17~20 MPa。相同加砂量下,加入细砂有利于早期强度发展,但粗砂有利于长期强度增长。只加细砂强度表现最优,但只加细砂严重影响流变性,粗砂、细砂搭配使用时水泥浆表现出较好的工程性能以及高温下水泥浆较高的强度。

图5 35%加砂量抗压强度

Fig.5 Compressive strength with 35% sand

图6 45%加砂量抗压强度

Fig.6 Compressive strength with 45% sand

3.3.2 物相分析

图7 物相分析Fig.7 Component analysis

将配方1~7水泥石试样(加砂量35%)于180 ℃下养护7 d后,干燥处理后开展XRD测试,进行物相分析,如图7所示,以对比不同粗细颗粒配比下水化产物的变化。

物相分析结果表明,含砂水泥石的Ca(OH)2含量明显低于空白水泥石。随着细砂含量增加,Ca(OH)2和SiO2含量要明显低于含粗砂水泥石,表明细砂参与反应的能力较粗砂强(细砂的比表面积是粗砂的13倍)。同时,随细砂配比增加,耐高温水化产物C6S6H的峰逐渐增强,Ca(OH)2与C2SH的峰强进一步降低,使得水泥石强度衰退得以改善。

3.3.3 微观形貌分析

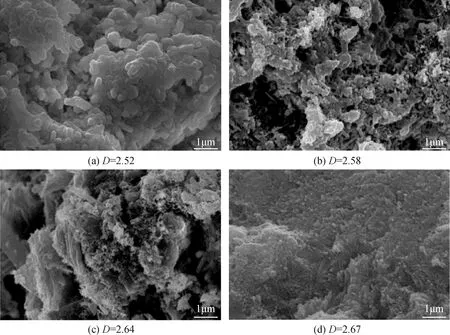

将配方2、4、6、7的水泥石试样(加砂量35%)于180 ℃下养护7 d后,进行微观形貌分析,对应的分形维数D值分别为2.52、2.58、2.64、2.67,如图8所示。

图8 微观形貌分析

Fig.8 Microscopic morphology analysis

由图8可以看出,D值最小即只加粗砂时,水泥石中还有未完全反应的硅砂颗粒;随着D值增大,粗砂、细砂级配堆积,水泥水化产物相互堆积,形成网络结构;D值增加到最大即只加细砂时,水泥石较致密。这也验证了本文所设计的高温水泥浆有较好的耐温性能,证实了分形堆积模型设计高温水泥浆体系的可行性。

4 结 论

(1)传统颗粒堆积模型是以颗粒的平均粒径为基础建立的,分形堆积模型以粒径连续分布为基础建立,更符合油井水泥外掺料粒径特征。

(2)当高温水泥浆外掺料最大粒径lmax为175 μm,最小粒径lmin为0.4 μm时,对应的粒径分布分形维数D为2.50~2.67,此时,孔隙率最小,实现紧密堆积。综合工程性能评价,加砂量为35%时,选择D值为2.61,此时细砂含量15.6%,粗砂含量19.4%。加砂量为45%时,选择D值为2.64,此时细砂含量20.7%,粗砂含量24.3%。

(3)本文中高温水泥浆体系固相材料有油井G级水泥、细砂、粗砂,三种颗粒材料的粒度范围符合连续分布的特点。但其中G级水泥及细砂颗粒的粒径级差较小,今后可通过优选存在适当粒径级差的多种颗粒材料,设计并研究其堆积特点及水泥浆性能评价。

(4)利用分形堆积模型设计的水泥浆体系,浆体工程性能较好,有较好的防气窜能力。在180 ℃,加砂量45%时,14 d强度为17~20 MPa,且形成了空间网架结构,耐高温性能较好。验证了利用分形堆积模型进行高温水泥浆设计的可行性。