SMA丝增强SHCC拉伸时的变形和裂纹自回复性能研究

2020-07-15孙明清刘记立王应军

王 钢,孙明清,刘记立,王应军

(武汉理工大学新材料力学理论与应用湖北省重点实验室,武汉 430070)

0 引 言

形状记忆合金(SMA)是一种具有形状记忆效应和超弹性的智能材料。形状记忆效应是指SMA在环境温度低于其相变温度时,对其加载并卸载,卸载后存在残余应变,此时对SMA加热,残余应变消失,SMA回复到加载前的形状。超弹性是由应力诱导马氏体相变产生的,卸载时可从非弹性变形回复到变形前的初始形状。将SMA线材或棒材置于混凝土梁柱结构中,利用超弹性使之具有良好的抗震吸能能力[1-2]。利用形状记忆效应给混凝土结构施加预应力,通过加热驱动可减小残余挠度和裂缝宽度,并提高结构的承载能力[3-6]。为解决SMA与混凝土变形不协调,Kim等[7-9]通过冷拉工艺降低SMA丝的延性并提高其强度和弹性模量,研究了具有不同端部形状的SMA丝在水泥砂浆中的拔出性能。应变硬化水泥基复合材料(SHCC)是一种高性能纤维增强水泥基复合材料,呈现多裂纹开裂机制,具有较高的延性,极限拉伸应变达3%以上,在道路工程、桥梁和高层建筑中都有应用[10]。国内外学者研究了SHCC拉伸时裂纹宽度、裂纹间距和材料耐久性的关系,表明SHCC产生的多条细裂纹影响该材料的长期使用性能[11-13]。而且,SHCC在卸载后由于裂纹不能完全闭合,也存在较大的残余应变。Li等[14]将SMA绞线埋入SHCC梁中,使之具有较好的能量耗散和裂纹控制能力。但有关SMA丝增强SHCC的变形和裂纹回复性方面的研究还较少。

本文将单根SMA丝埋入到SHCC中,凭借SMA的形状记忆效应提高SHCC的裂纹和变形回复性能,采用循环拉伸试验研究了SMA丝的预拉伸变形量对SHCC拉伸应力-应变关系、SHCC的残余应变回复率、裂纹平均宽度、裂纹回复性等的影响,为SMA丝在SHCC中的应用提供思路。

1 实 验

1.1 试样制备

SMA丝为直径2 mm的NiTi合金丝,采用差热分析(DSC)法测得其相变温度如表1所示。表1中,As为奥氏体相变开始温度,Af为奥氏体相变完成温度,Ms为马氏体相变开始温度,Mf为马氏体相变完成温度。可见,选用的材料在室温下为马氏体相,具有形状记忆效应。其拉伸应力-应变曲线如图1所示,经过弹性、屈服和强化3个阶段。由图1可得该材料的力学指标如下:弹性模量EM为18.2 GPa,相变开始临界应力σms为263 MPa,相变结束临界应力σmf为276 MPa,拉伸至相变结束后卸载,卸载后的残余应变即最大相变应变εmax为5.5%。

表1 NiTi合金丝的相变温度Table 1 Phase transition temperature of NiTi alloy wire /℃

图1 SMA丝的拉伸应力-应变曲线Fig.1 Tensile stress-strain curve of SMA wire

为增强SMA丝与基体的锚固作用,先将丝的端部弯成钩状,再进行时效处理。即把SMA丝置于冷水中且露出弯钩部分,采用热风枪加热弯钩,温度为600 ℃,加热90 s后淬火。然后,预拉伸SMA丝,使卸载后的残余应变分别为2%、4%和5.5%。根据残余应变的大小将SMA丝增强的SHCC试样分别记为S0、S2、S4和S5.5,代号后面的数字表示预拉伸后的残余应变,0指SMA丝未经预拉伸。每种试样3个。

配制SHCC的原材料包括42.5普通硅酸盐水泥、Ⅰ级粉煤灰、最大粒径为0.3 mm的细砂、减水剂、PVA纤维(纤维长度12 mm,直径39 μm)。质量配合比为水泥∶粉煤灰∶砂∶水∶减水剂=1∶2∶1.35∶0.93∶0.012,PVA纤维体积掺量为2%。先将水泥、粉煤灰和砂干拌1 min,然后将80%的减水剂和水加入,低速搅拌2 min,再边搅拌边加入PVA纤维,历时约3 min。最后高速搅拌1 min,并加入剩下的减水剂。拉伸试样尺寸按照日本土木工程师协会推荐规范确定[15],如图2所示。浇注至模具厚度一半时振动30 s使其密实,再将一根SMA丝埋入,最后浇注另一半。试样在室温下静置24 h后脱模,然后将试样置于标准养护箱中养护28 d。

1.2 试验方法

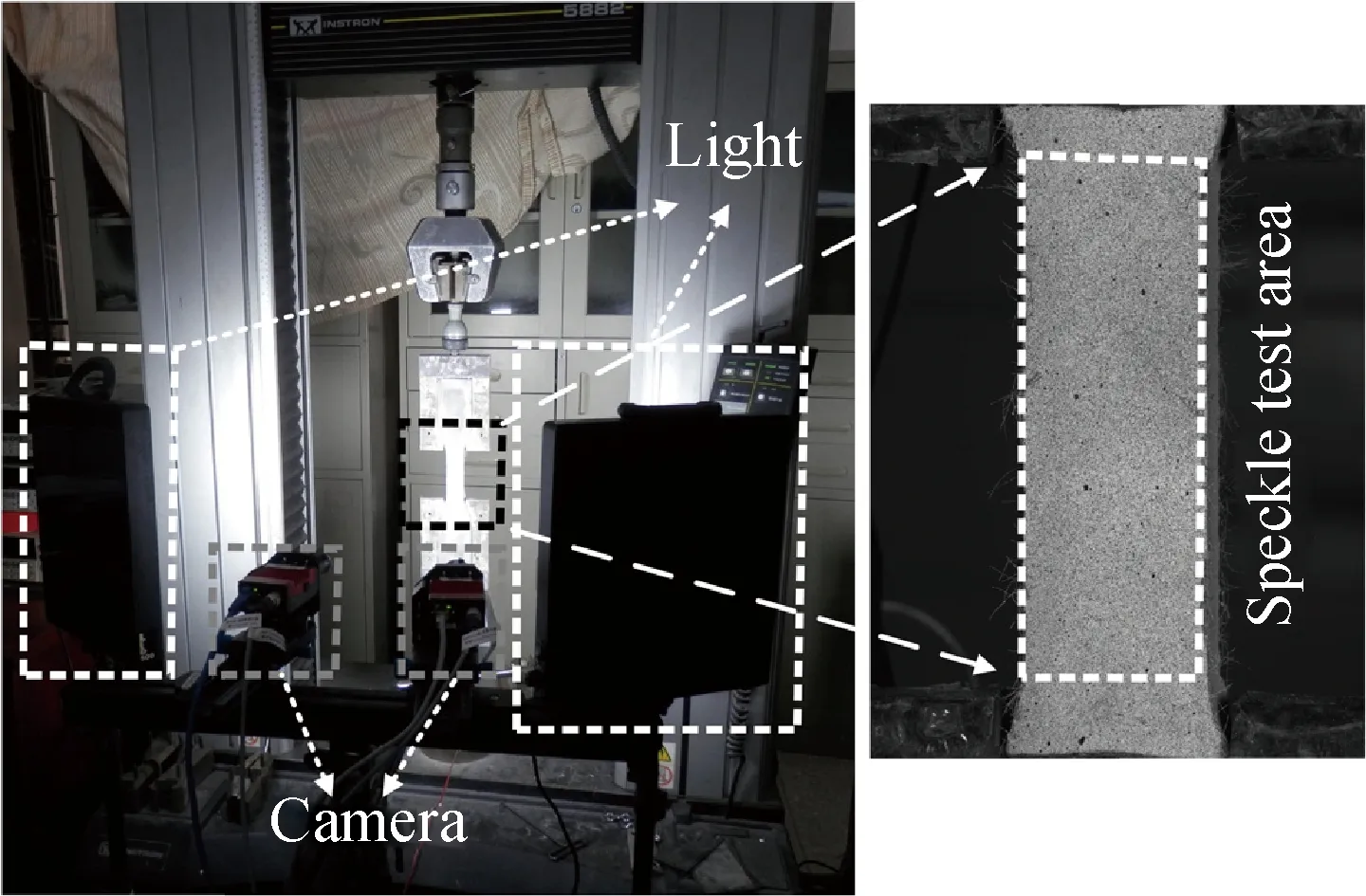

测试系统如图3所示。加载设备为Instron5882的材料试验机,试样固定在拉伸夹具上,采用三维非接触变形测量系统(VIC-3D系统)测量拉伸变形和裂纹。该系统包括图像采集装置和数据处理软件,先在被测试样表面制作散斑,再通过双相机捕捉散斑特征在像素级别的位移,采用优化的数字图像相关性(DIC)法则进行图像分析,得出位移场和应变场。根据拍摄的图像,统计不同拉伸应变时的裂纹条数和每条裂纹的宽度,计算裂纹平均宽度。每个拉伸循环过程包括加载-卸载-加热SMA丝-再次卸载-冷却至室温5个阶段。循环时拉伸变形幅值约按极限应变的25%递增。如在第1个拉伸循环中,拉伸至极限应变的25%时,卸载至20 N,加载和卸载速率为0.4 mm/min,然后采用热风枪加热(温度为200 ℃,流量500 L/min)试样10 min,SMA丝发生逆马氏体相变产生回复力,再将回复力卸载,最后自然冷却至室温,之后开始下一循环。在循环拉伸的各个阶段均测试试样的变形和裂纹,测试区域为30 mm×80 mm。试验时环境温度为25 ℃,相对湿度75%。

图2 拉伸试样

Fig.2 Tensile specimen

图3 测试系统

Fig.3 Test system

2 结果与讨论

2.1 SMA丝增强SHCC循环拉伸时的力学性能

循环拉伸下几种试样的应力-应变曲线如图4所示。应力为试样横截面的平均拉应力(包括SMA丝),应变为测试区域轴向平均拉应变。在加载起始段,应力-应变曲线线性关系较好,为弹性阶段。基体初裂后进入应变硬化阶段,即随着应变的增加,应力呈现波动上升的趋势,曲线的波动与细裂纹的产生有关。卸载时,由于多条细裂纹的产生,卸载后有残余应变产生。采用热风枪对试样加热,当达到奥氏体转变温度时,SMA丝发生马氏体逆相变(非孪晶马氏体向奥氏体转变),SMA丝发生变形回复。但由于试验机横梁保持固定,SMA丝回复受到横梁约束,使得试样承受拉应力,也称为回复力[16]。因此,在图4中可见,加热试样时有回复力产生,而应变略有减小。在随后的回复力卸载阶段,在回复力作用下SHCC产生较大的应变回复,残余应变也随之减小。最后,冷却至室温过程中应变变化不大(热膨冷缩引起的变形可忽略不计[17])。

进入下一个加载循环时,上一加载循环所产生的裂纹张开,导致应力-应变曲线线性段的斜率比前次循环时减小。当线性段的峰值超过或接近前一次卸载时的荷载值时,产生新的细裂纹,试样进入应变硬化阶段。由于细裂纹条数增加,卸载后的残余应变随循环次数增加而增加。在最后一个拉伸循环,基体中某处细裂纹扩展为主裂纹,但SMA丝未发生断裂(SMA丝的延性高于SHCC),荷载并未突然下降,卸载后加热SMA丝,残余应变仍明显减小。

由应力-应变曲线可得SMA丝增强SHCC的初裂强度、初裂应变、极限(拉伸)强度和极限(拉伸)应变,结果如表2所示。此处取第1个循环应力-应变曲线线性段的最大应力为初裂强度,此时对应的应变为初裂应变,取应力-应变曲线的最高点为极限强度,对应的应变为极限应变。表2中SHCC指未埋SMA丝的SHCC试样,限于篇幅,未给出这种试样的应力-应变曲线。由表2可见,埋入SMA丝后SHCC的强度提高幅度较大,试样S5.5的极限强度最高,约为SHCC的2倍。埋入SMA丝后SHCC的极限应变也比SHCC的高,试样S4和S5.5的极限应变高于试样S2和S0。说明SMA丝能与PVA纤维共同承担拉伸荷载,阻止PVA纤维的过早拉断或拔出,控制局部细裂纹的张开,提高延性。

图4 循环拉伸下的SMA丝增强SHCC的应力-应变曲线

Fig.4 Stress-strain curves of SMA wire reinforced SHCC under cyclic stretching

表2 SMA丝增强SHCC的拉伸力学性能

Table 2 Tensile mechanical properties of SMA wire reinforced SHCC

SampleFirst crack stress/MPaFirst crack strain/%Ultimate tensile stress/MPaUltimate tensile strain/%S06.02±0.340.028±0.0108.10±0.393.88±0.48S26.31±0.470.027±0.0068.56±0.393.53±0.37S46.22±1.380.031±0.0098.60±0.564.21±0.24S5.56.54±0.590.027±0.00110.68±0.474.18±0.29SHCC4.21±0.540.024±0.0035.54±0.283.26±0.26

2.2 SMA丝驱动下SHCC变形自回复性能

图5 循环拉伸下SMA丝增强SHCC的简化应力-应变曲线Fig.5 Simplified stress-strain curves of SMA wire reinforced SHCC under cyclic stretching

为描述SMA丝增强SHCC的变形回复性能,定义变形回复率这一概念。将图4所示的应力-应变曲线简化为图5,图中O→A→B→C→D为第1个循环,D→E→F→G→H表示第2个循环,依次类推。以第2个循环为例,定义图5中HG/DG为变形回复率,即SMA丝驱动引起的残余应变减小量与卸载时的残余应变(不包括上一循环加热后的残余应变)之比值。

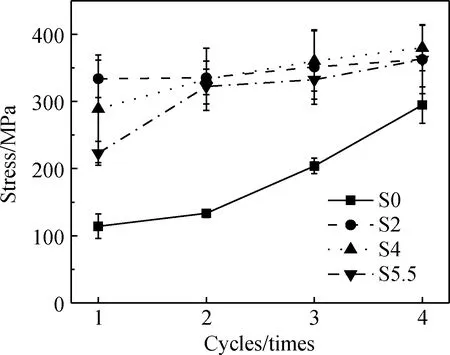

4种试样的变形回复率如图6所示。可见,试样S0的变形回复率为20%~42%,而试样S2、S4和S5.5的变形回复率为60%~90%。因此,SMA丝未预拉伸时的变形回复率明显低于经过预拉伸处理的SMA丝。试样S2、S4和S5.5的变形回复率相差不大,前3次循环随残余应变增加,变形回复率也增加。在第4次循环时,回复率减小,这与主裂纹的形成有关,SMA丝在主裂纹处的应变可能超过其最大相变应变。试样S0的变形回复率随循环次数增加而增加,这是由于其回复力随循环次数增加而增加(见图7)。图7中SMA丝的回复力采用试样升温时产生的拉力除以SMA丝的横截面积得到。由图7可见,试样S0中SMA丝的回复力增加幅度较大,而预拉伸SMA丝的回复力比较稳定,在350 MPa左右。

图6 SMA丝增强SHCC的变形回复率

Fig.6 Deformation recovery rate of SMA wire reinforced SHCC

图7 SMA丝驱动时产生的回复应力

Fig.7 Recovery stress of SMA wire during heating

2.3 SMA丝驱动下SHCC裂纹自回复性能

采用VIC-3D获取的试样表面裂纹分布图像如图8所示。图8仅列举了这4种试样在第3个加载循环时SMA丝驱动前(拉伸载荷完全卸载时)和驱动后(试样冷却至室温时)的裂纹图像,在其它3个加载循环中也有类似的裂纹图像。由图8可知,SMA丝驱动前试样表面都分布有多条几乎平行的细裂纹。比较SMA丝驱动后的图像发现,试样S0在SMA丝驱动下的裂纹闭合不如试样S2、S4和S5.5明显,这是由于SMA丝经过预拉伸后的回复应力高于未经预拉伸的SMA丝(见图7)。

图8 SMA丝驱动前、后试样表面裂纹分布图像(第3个加载循环)

Fig.8 Surface crack distribution images of the SMA wire before and after heating (the third loading cycle)

统计裂纹条数和每条裂纹的宽度,得出不同应变时的裂纹平均宽度如图9所示。可见,除第4个循环由于产生较宽的主裂纹外,4种试样在前3次循环拉伸的加载阶段,随应变增加,裂纹平均宽度增加,裂纹平均宽度不超过100 μm,而且试样S5.5的裂纹平均宽度最小,约在60 μm以下。结合试样S5.5的极限强度最高来分析(见表2),当SMA丝的预拉伸残余应变为5.5%时,SMA丝的应力-应变曲线将进入到图1所示的强化阶段,将能承担更大的拉伸荷载,阻裂的能力增强。

图9中的虚线小方框和实线小圆框分别表示SMA丝驱动前、驱动后的裂纹平均宽度。可见,这4种试样在SMA驱动后的裂纹平均宽度有较大的不同,试样S0在SMA驱动后的裂纹平均宽度在50 μm左右,试样S2和S4在SMA驱动后的裂纹平均宽度在25 μm左右,而试样S5.5在SMA驱动后的裂纹平均宽度在10 μm左右。表明SMA丝预拉伸残余应变较大时,裂纹的回复性较好。在SHCC材料的工程应用中,较细的裂纹宽度有利于降低材料的渗水性和氯离子渗透率,提高其耐久性[11-13]。同时,较细的裂纹宽度也为裂纹自愈合创造了有利的条件。

图9 SMA丝增强SHCC循环拉伸时的裂纹平均宽度变化

Fig.9 Variation of average crack width of SMA wire reinforced SHCC during cyclic stretching

3 结 论

(1)SMA丝提高了SHCC的初裂强度、极限强度和极限应变。埋入预拉伸应变为5.5%的SMA丝时SHCC的极限强度约为普通SHCC的2倍,SMA丝的预拉伸应变较大时,SMA增强SHCC的延性较好。循环拉伸加载过程中,在主裂纹出现前,SMA增强SHCC的裂纹平均宽度不超过100 μm。

(2)采用加热方法驱动SMA丝变形回复,可使SHCC的残余应变减小。对于埋未经预拉伸的SMA丝的试样,其变形回复率为20%~42%,而埋经预拉伸的SMA丝的试样,变形回复率达到60%~90%。

(3)随着SMA丝预拉伸应变的增加,SMA丝驱动后SHCC中裂纹的平均宽度变小。驱动预拉伸应变为5.5%的SMA丝时,SMA增强SHCC的裂纹平均宽度约为10 μm。