SW-220K型转向架构架转臂定位座加工工艺优化

2020-07-15郭宝建刘景才姚建军廖胡兵

郭宝建 刘景才 姚建军 廖胡兵

(中车唐山机车车辆有限公司 河北 唐山 063035)

转向架作为整个轨道车辆的走行部,承担着支撑车体、传递动力、缓和线路冲击的任务。构架作为整个转向架的骨架,具备尺寸大,精度高的特点,负责将轮对轴承装置、悬挂装置及附件装配成一个整体。因此其加工精度的高低对后续零部件组装、转向架使用寿命及列车安全运行有着至关重要的作用。SW-220K型转向架应用于时速160 km动力集中型电力动车组,采用单转臂轴箱定位方式,在转向架构架的所有加工部位中,转臂定位座的加工精度高,加工难度大,原有加工工艺耗时长。针对这一难点,下文通过优化工艺方案,在保证构架转臂定位座加工质量的同时降低了加工成本,提高了加工效率及加工质量。

1 转臂定位座加工工艺分析

图1 转臂定位座加工要求

图2 转臂定位座毛坯

2 定位座加工工艺方案优化

2.1 加工工艺现状

根据加工工艺要求及转臂定位座结构的特殊性,既要完成内立面的全部加工,又要防止加工过程中刀具与侧梁下盖板发生干涉,造成对构架侧梁的破坏。目前在转臂定位座内立面的加工工艺方案中,主要包括粗加工及精加工2个阶段[1]。

粗加工阶段:采用直径ø40 mm快进铣刀搭配直径ø30 mm~ø55 mm、长度285 mm锥形刀杆及直附件头进行分层铣削,当刀具沿转向架纵向加工完一个行程后,刀具返回下刀点进行下一次加工循环。由于快进铣刀具备抗冲击能力强、进给量大、吃刀量小的特点,可以完成加工面的快速铣削。在粗加工阶段,切削宽度为5~6 mm,去除粗加工余量,留有0.2 mm精加工余量,加工方式如图3所示。

精加工阶段:由于转臂定位座U型槽内侧面高度为120 mm,长170 mm,为实现刀具单次行程能够完成精加工,精铣采用直径ø25 mm、长190 mm(刃长130 mm)的棒铣刀搭配直角附件头进行定位座内侧面一次走刀精加工,加工方式如图4所示,加工参数如表1所示。采用此加工工艺方案能够有效完成转臂定位座U型槽内侧面加工。

图3 粗加工

图4 精加工

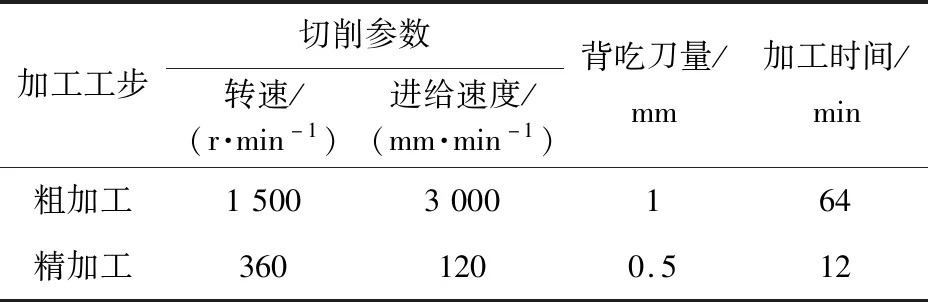

表1 加工参数及时间

2.2 加工工艺方案优化

在转臂定位座内侧立面现有加工工艺方案粗、精2个加工阶段中,由于切削力沿刀具径向作用,且刀杆长径比较大,导致在加工过程中出现较大的振动现象。虽然降低刀具进给速度能够在一定程度上缓解振动情况,但同时也降低了加工效率。

为解决这一问题,从影响刀具振动的主要因素(刀杆刚度、切削力大小及方向)方面处理。受构架及本加工中心结构特性的影响,改变刀杆悬伸长度及切削力大小的难度较大,将处理重点放至改变刀杆直径及切削力方向上[2]。

为同时满足增加刀杆直径及改变切削力方向2个条件,采用窄直角附件头装配直径ø100 mm三面刃铣刀的工艺方案,用直角附件头替代锥形刀杆,实现了刚度的提高;采用三面刃铣刀替代快进铣刀实现了切削力方向的改变。附件头宽度为146 mm,刚度大、振动小,加工过程稳定,能够保证加工后表面粗糙度要求;直角附件头将切削力方向改变为沿刀具轴向,对降低加工振动有较大帮助。毛坯转臂定位座内侧立面间距为160 mm,附件头装配刀具总宽度为156 mm,能够伸入定位座内,不与之发生干涉[3]。三面刃盘铣刀刀盘直径ø100 mm(避免因直径过大造成加工过程中与侧梁下盖板产生干涉),加工转臂定位座内侧面(高度120 mm)时需沿垂直方向走刀2次,完成整个侧立面的加工覆盖。加工方案如图5所示,加工参数如表2所示。

图5 ø100 mm三面刃

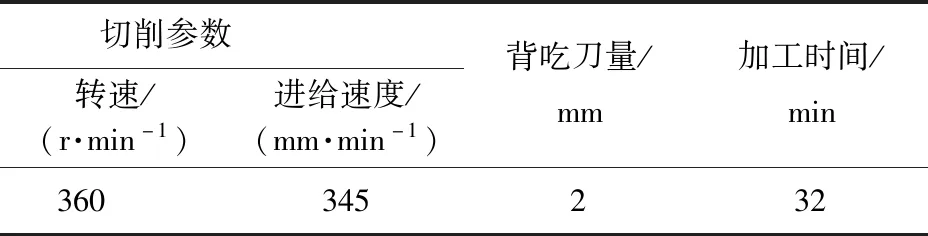

表2 加工参数及时间

2.3 工艺优化效果验证

本方案通过优化加工工艺,采用同一加工中心,在对SW-220K型转向架构架转臂定位座的加工中,将原有的粗-精加工方案优化为单一工步方案,减少了加工工步,避免了加工过程中的换刀(降低换刀带来的定位误差及加工误差),提高了刀具悬伸刚度,改变了切削力方向,降低了加工过程中的刀具振动,增加了背吃刀量,使机床两次走刀即可完成整个定位座内侧面的加工。

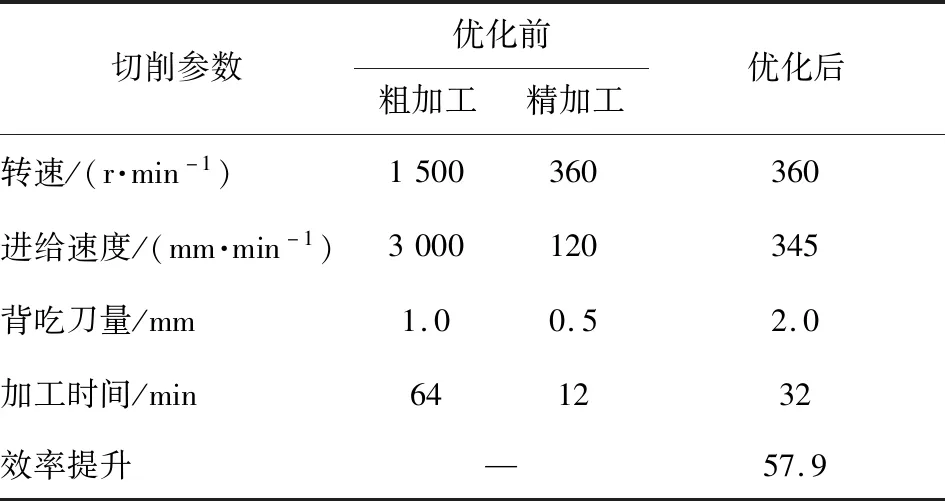

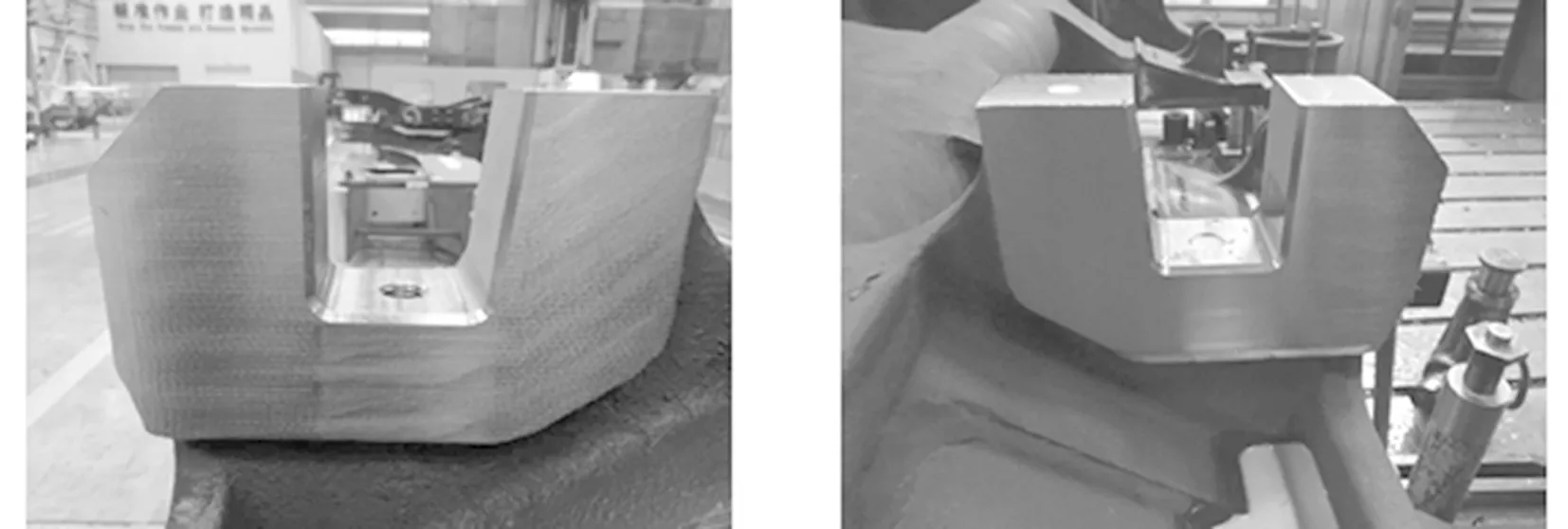

通过一系列优化,减少了加工刀具的使用种类,降低了加工成本,将加工效率提升了57.9%。优化后的效果如表3所示,优化后的加工表面质量如图6所示。

表3 优化效果

图6 优化后的加工表面质量

3 结论

上文通过分析SW-220K型转向架构架转臂定位座的机械结构及现有加工工艺方案,从加工行程、单次加工高度、换刀次数、刀具悬伸刚度、切削力方向、背吃刀量、刀具转速及进给速度方面探究现有工艺方案中的不足,提出了一种新的加工工艺方案:

(1)使用窄直角附件头替代加长刀杆,提高悬伸刚度,将切削力方向由刀具径向改变为轴向,有效降低了加工过程中的机械振动,从而提高了加工表面的粗糙度等级。

(2)加工中引入直径ø100 mm三面刃铣刀,极大地增大了单一行程中的加工面积,降低加工循环次数,仅两次加工行程即可完成整个转臂定位座内立面的加工,有效提高了加工效率。

(3)将原粗-精加工方案优化为只采用直径ø100 mm三面刃铣刀一次性完成加工。减少了加工工步,避免在加工过程中换刀(降低换刀带来的定位误差及加工误差,缩短加工时间),减少了刀具使用种类,降低了加工成本,通过新的工艺验证,加工效率提升了57.9%。