低地板车辆轴桥的强度计算与评定

2020-07-15吴志强

吴志强 杨 辉 陈 沛

( 中车戚墅堰机车车辆工艺研究所有限公司 江苏 常州 213125)

我国对低地板车辆的研究较晚,在2010年后国内对低地板车辆的关注度迅速提升,目前为止有规划建设或已开始建设低地板线路的城市超过50个。轴桥是使用在低地板车辆上的轴类关键零部件,为了降低车辆内地板面的高度,该零件设计成下凹式弯曲结构[1]。

国内的传统轴桥大部分采用整体铸造或焊接形式的工艺进行制造,缺陷较难控制,可靠性较低。整体锻造轴桥作为近几年国内先进生产工艺生产的产品,它具有缺陷少、性能优异等优点[2]。

作为低地板车辆上的重要部件,轴桥的强度对车辆的安全性和平稳性至关重要。低地板车辆在运行时,轴桥不转动,连接在轴桥两侧的车轮独立转动,相比传统车轴增加了一系悬挂支撑座等结构,它的受力与传统车轴差异较大,至今没有关于低地板车辆用轴桥的受力计算标准,国内外也很少有相关的受力计算论文。本文参考传统客车车轴、转向架等标准,针对轴桥进行了载荷计算及强度评定。

1 轴桥的有限元模型

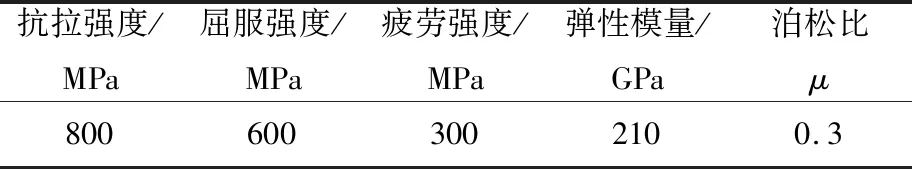

文中轴桥采用的是整体锻造成型工艺,使用某高强度合金钢锻造材料。力学性能参数如表1所示。

表1 轴桥材料力学性能参数

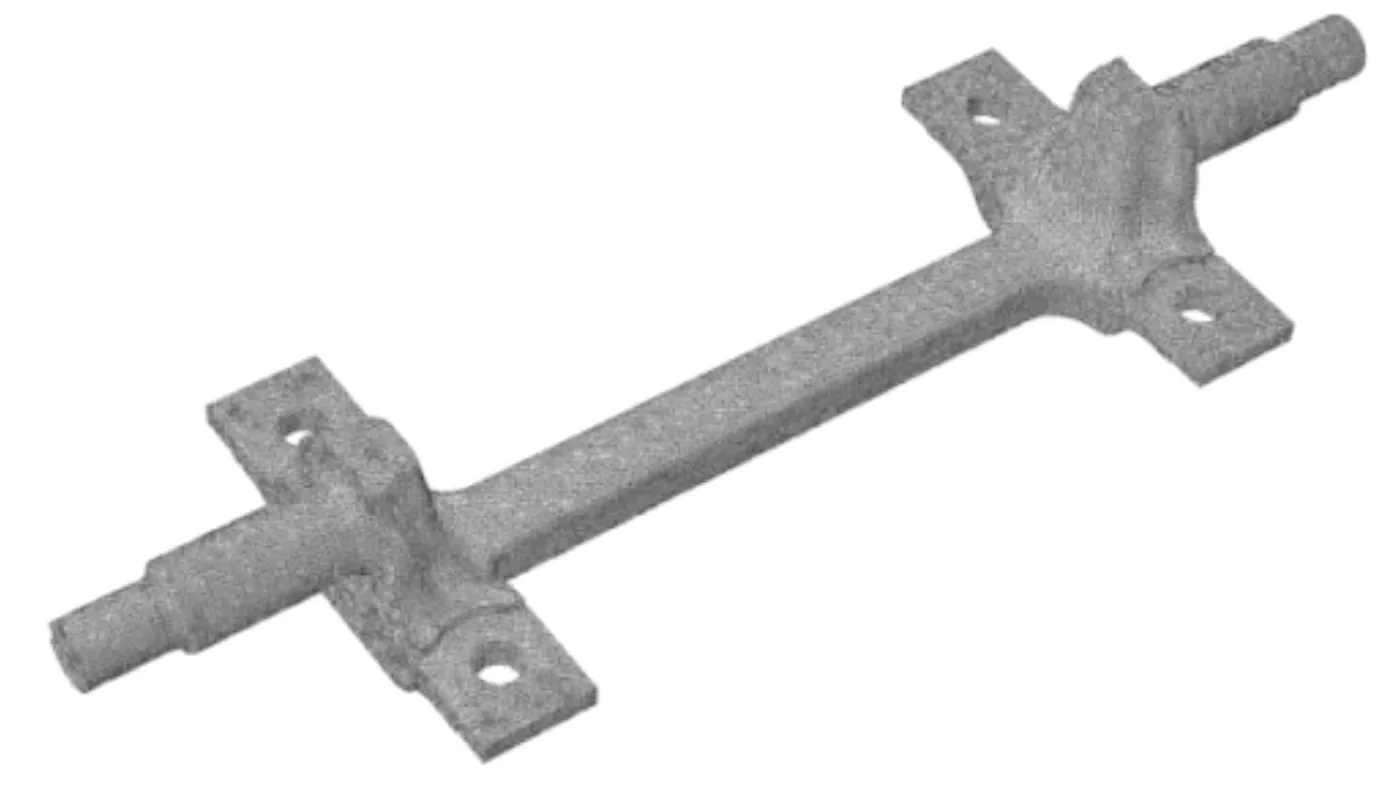

有限元模型采用C3D4四面体实体单元,并在轴桥轴头处网格细分,确保计算精度,网格模型如图1所示。

图1 轴桥网格模型

2 轴桥载荷计算

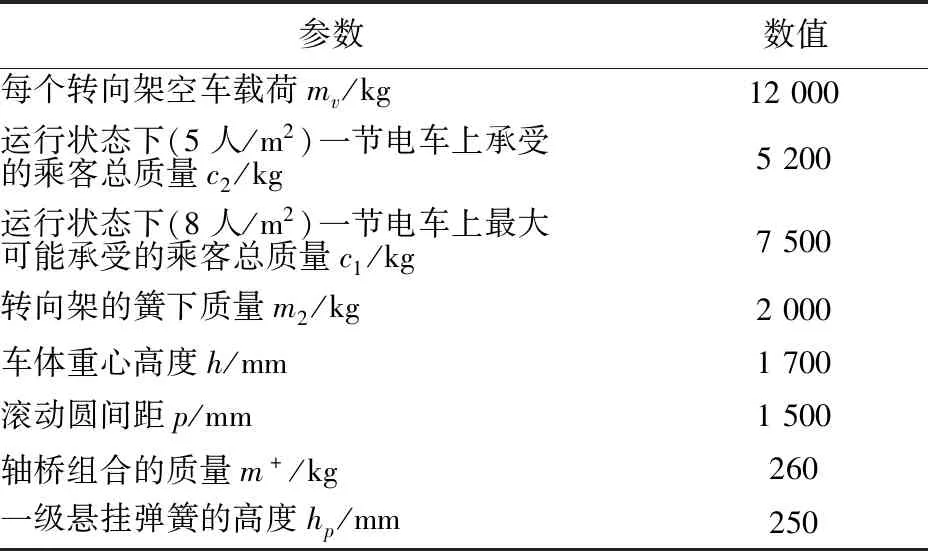

轴桥计算的主要输入参数如表2所示。

表2 轴桥计算的主要参数

轴桥承受的载荷可分为极限载荷和运行载荷,这些载荷组合了成轴桥在车辆运行过程中的不同计算工况。下文列出了轴桥可能承受的所有载荷类型,并分析了轴桥在各种载荷下的受力状态以及受力大小[3]。

2.1 极限载荷

2.1.1极限垂直载荷

参照EN 13749标准,得出作用于一个轴桥的质量应为:

m1max=(mv+c1-m2)/2=8 750 kg

每个车轮对轴桥的垂直支撑载荷为:

Fzw1max=1.4·m1max·g/2=60 086 N

2.1.2极限横向载荷

计算时取车辆的最大横向加速度ay=0.6g,极限工况下轨道作用于车轮的横向力大小为:

Fywmax=ay·m1max=51 503 N

方向:与车辆的横向加速度方向相反。

2.1.3侧滚垂向载荷

该载荷为横向力引起两侧车轮垂向力的变化。车体在受横向力时会发生侧滚运动,从而使车轮一侧增载的同时另一侧减载,则作用在车轮上的侧滚垂向力为:

Fzw2max=Fyw2max·(h-hp)/p=49 786 N

2.1.4极限纵向载荷

考虑最大纵向加速度的大小ax=0.5g,作用在轴桥处的纵向牵引力的大小为:

Fxw2max=axmax·(m1max+m+)/2=22 097 N

2.2 运行载荷

2.2.1垂直静态载荷

作用于一个轴桥的质量为:

m1=mv+1.2·(c2-m2)/2=8 120 kg

每个车轮对轴桥的垂直支撑力为:

Fzw1=m1·g/2=39 829 N

2.2.2垂直动态载荷

垂直动态载荷的取值依据EN 13104标准,为垂直静态载荷的25%。

2.2.3横向载荷

EN 13104标准规定车辆的横向加速度为ay=0.35g,轨道作用于车轮横向力的大小为:

Fyw=ay·m1=27 880 N

方向:与车辆的横向加速度方向相反。

2.2.4侧滚垂向载荷

该载荷为横向力引起两侧车轮垂向力的变化。车体在受横向力时会发生侧滚运动,从而使车轮一侧增载的同时另一侧减载,则作用在车轮上的侧滚垂向力为:

Fzw2=Fyw·(h-hp)/p=26 951 N

2.2.5纵向载荷

该载荷为车辆启动时的惯性力,车辆运行时纵向加速度的大小为0.3g。作用在轴桥每一端轴颈处的纵向牵引力的大小为:

Fxw=ax·(m1+m+)/2=12 331 N

2.3 载荷工况

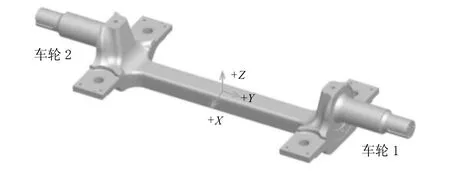

如图2所示,规定坐标系中+Y方向为车轮1所在位置。经有限元初步分析,纵向载荷对轴桥的应力贡献非常小,最大应力位置的贡献在10 MPa以内,因此在极限和运行载荷工况中省略纵向载荷,以简化工况组合。

图2 轴桥坐标图

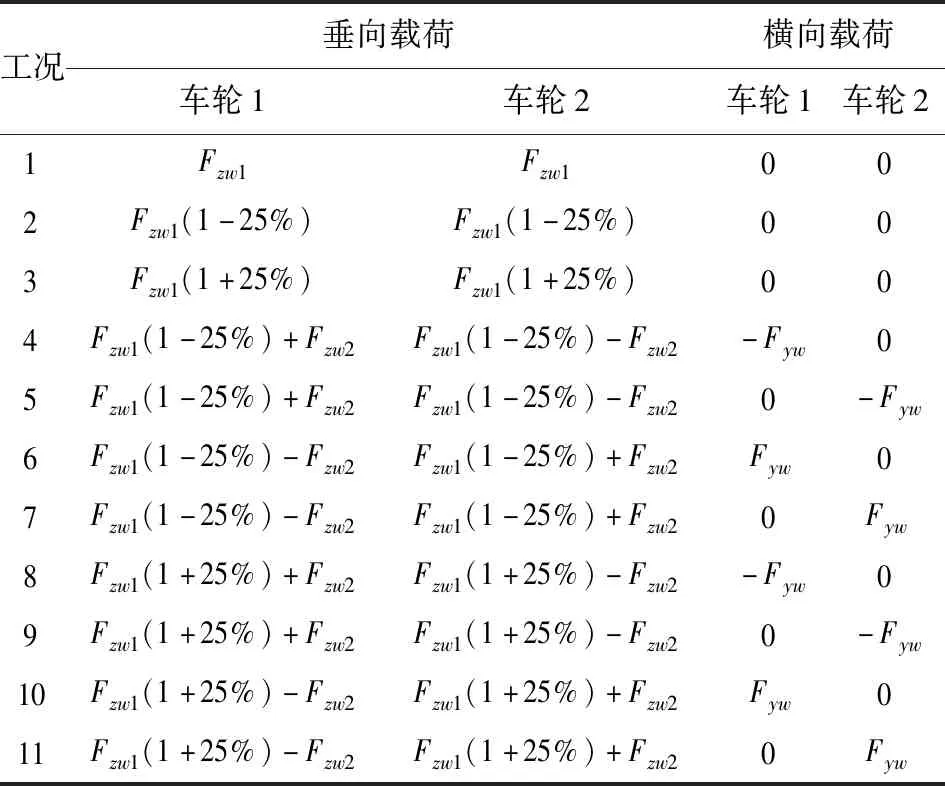

对于极限负载,选取了过曲线和道岔下的4种垂向载荷和横向载荷组合工况,如表3所示。

参考UIC 515-4和EN 13749标准中的工况组合方法,并结合低地板车辆特殊的槽型轨受力情况,将垂向载荷、横向载荷按照直线、曲线和道岔工况进行组合,模拟运行工况如表4所示。

表3 轴桥极限工况

3 计算结果及分析

3.1 静强度计算结果及分析

将轴桥材料的抗拉极限、屈服极限与计算所得到的最大应力之比,分别定义为抗拉安全系数和屈服安全系数,用Sm、Sp表示。当Sm、Sp同时满足Sm≥2,Sp≥1.5 时,认为轴桥的静强度满足使用要求。

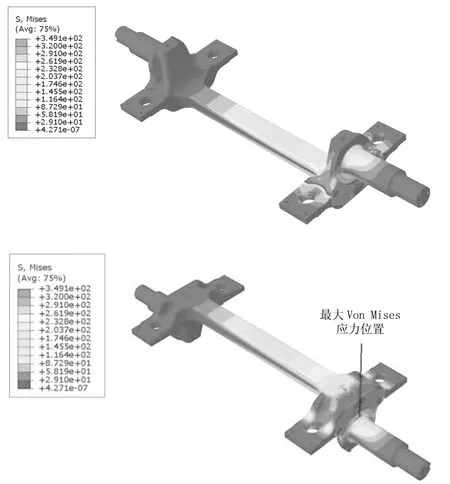

针对表3中的极限工况,采用第四强度理论计算出轴桥的Von Mises应力(见表5),结果显示最大应力出现在第2工况轴颈与轴头圆弧过渡位置(见图3),Von Mises应力大小为349.1 MPa。经过计算,抗拉安全系数Sm为2.29,屈服安全系数Sp为1.72,轴桥静强度满足设计要求。

表4 轴桥模拟运行工况

表5 危险点的应力结果

图3 极限工况下最大Von Mises应力工况

3.2 疲劳强度计算结果及分析

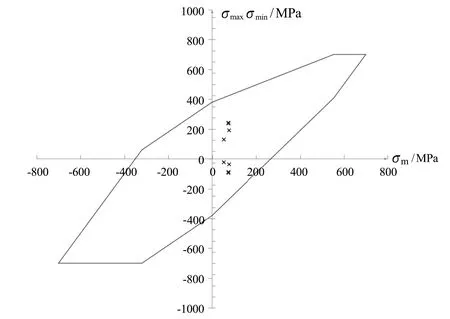

Goodman疲劳极限图法是一种简便实用的疲劳强度评定方法,它基于材料的疲劳强度、抗拉强度和屈服强度等绘制疲劳极限图,通常利用仿真方法获得的危险点处应力数据进行评估,该方法在产品设计阶段具有很重要的意义[4]。

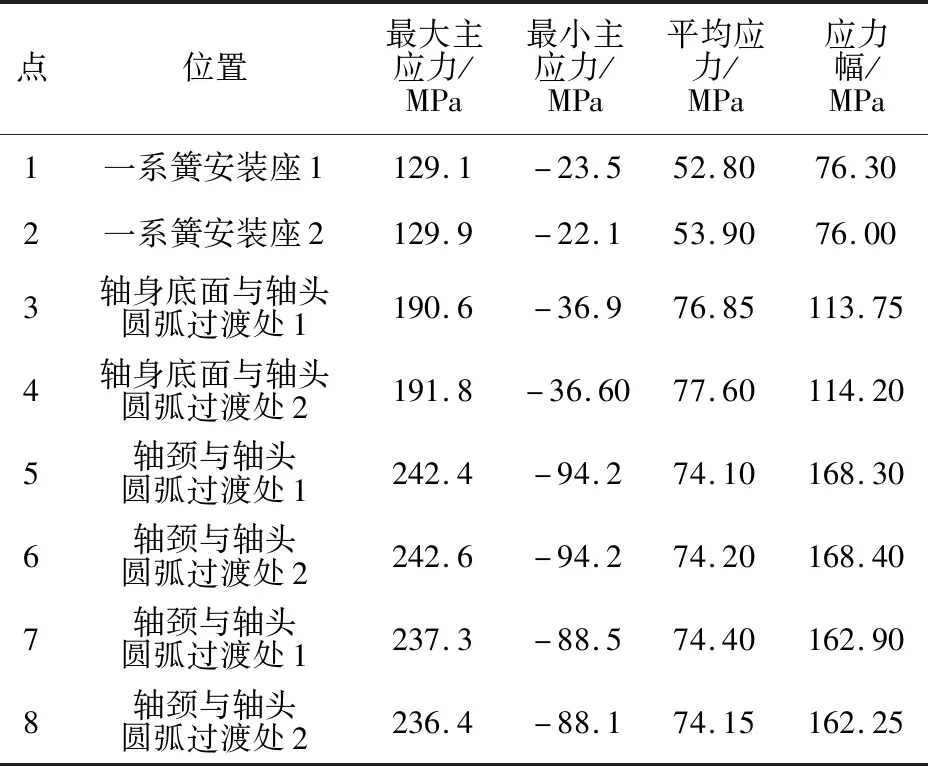

将轴桥各模拟运行工况进行有限元分析,选取轴桥上的8个危险节点,计算出各节点在不同运行工况下的最大主应力σmax及最小主应力σmin,按下式计算各点的等效平均应力及等效应力幅值:

各节点的应力计算结果如表6所示,将等效平均应力及等效应力幅值点入Goodman图进行疲劳强度评定。如图4所示,应力计算结果处在材料Goodman疲劳极限图内,因此疲劳强度能满足设计要求。

表6 危险点的应力结果

图4 轴桥的Goodman疲劳评定图

4 结束语

上文介绍了一种采用整体锻造工艺进行制造的低地板车辆轴桥产品,参考EN 13104、EN 13979、EN 13749等标准,对极限载荷和运行载荷下的轴桥进行受力计算,采用有限元方法对轴桥的静强度和疲劳强度进行计算及评定,结果满足设计要求。

由于低地板车辆线路运行环境与传统车辆差别较大,轴桥没有专门的受力计算标准。文中的受力及计算方法综合了车轴及转向架类相关设计计算标准,对其他种类轴桥及低地板车辆的受力分析有一定的参考价值。

近年来,国内外研究机构开始使用VDV 152进行车辆的计算及评估,最新的VDV 152-2016对低地板车辆的强度分析及评定进行了系统指导,公司项目团队也进行了这方面的研究。