降低长流程炼钢系统温降的控制实践

2020-07-15闫军

闫 军

(河钢集团宣钢公司, 河北 宣化 075100)

1 工艺装备概况

河钢集团宣钢公司(全文简称宣钢)二钢轧厂炼钢生产线配备8 条铁水罐倾翻装置和2 座KR 铁水脱硫预处理站,150 t 顶底复吹转炉2 座,与转炉匹配的2 座吹氩处理站,2 座LF 钢包精炼炉和1 座RH 真空精炼炉,2 台十二机十二流的小方坯连铸机。其中两座转炉均配备了副枪测量系统,实现了吹炼过程自动取样,在不倒炉的情况下,及时反应出炉内钢水温度、碳含量、氧含量等的情况,达到更好的控制吹炼终点的目的。

工艺流程:2 500 m3高炉铁水→铁水折罐翻铁→KR 脱硫→转炉吹炼→氩站处理→(精炼)→连铸机。

2 长流程炼钢系统技术

2.1 优化铁水结算计量模式

铁水从高炉由火车牵引至磅房,经磅房挨个称重后再牵引至折罐间翻铁至铁包,在此过程中过磅时间较长,铁水物理热损失严重,不利于提高转炉入炉铁水温度,且在冶炼品种钢时,KR 脱硫所需物理热亦不能充分保证,增加冶炼难度。为此,宣钢二钢轧厂基于现有天车计量定位系统,利用转炉加料跨天车称重系统,实现炼铁和钢轧厂之间的铁水结算,省去过去铁水入炼钢厂前铁水罐依次过磅环节,解决了铁水过磅速度慢、占地面积大、人力资源消耗高等问题,加快了铁水罐在线运行效率,提高了供炼钢铁水温度[1]。

2.2 提高KR 精准脱硫率

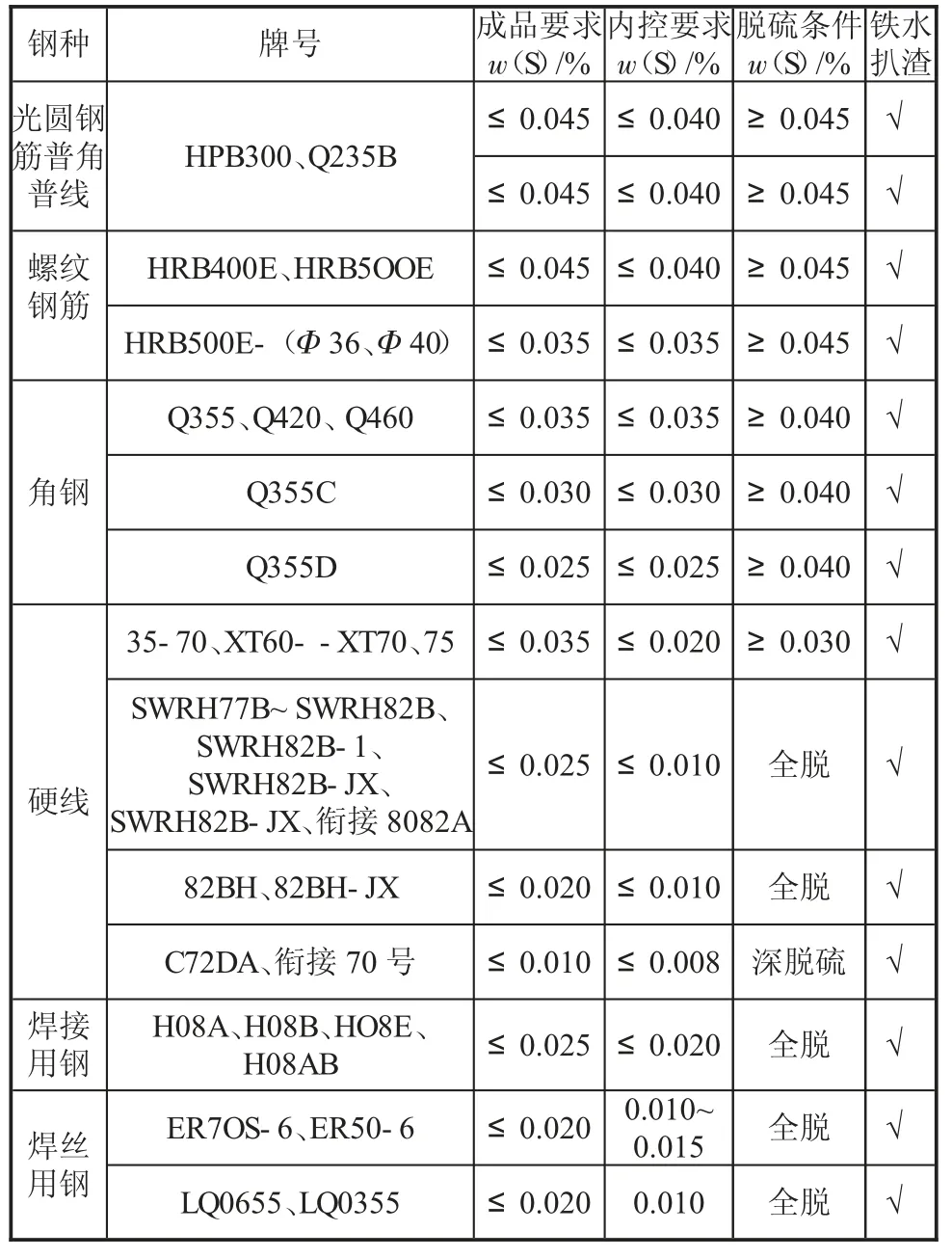

目前宣钢二钢轧厂冶炼钢种,成品硫含量要求差别较大,最高为0.045%,最低为0.008%。工艺路线主要分为进精炼和不进精炼两种,但是由于钢种在精炼处理过程中,精炼渣系的区别,导致对进精炼要求也不尽相同。

根据以往生产实践,对大量冶炼数据进行分析,作业区制定《分钢种铁水脱硫指导意见》,在满足品种钢质量要求的前提下,积极推进按目标要求进行KR 脱硫处理[2],缩短脱硫周期,降低脱硫过程铁水温降,同时降低脱硫剂消耗。

脱硫指导意见主要内容如下:

1)含铝圆钢类(不含GCr15),铁水w(S)>0.040%,进行脱硫。

2)低合金、普钢,铁水w(S)>0.045%,进行脱硫。

3)GCr15、35MnB、焊条、焊丝、硬线维持不变。

4)对于搅拌头及时修补,确保搅拌效果,以稳定脱硫时间和脱硫剂消耗,搅拌头寿命严禁超次数使用。

详细钢种脱硫条件见下页表1。

2.3 提高合金烘烤炉在线使用率

为了保证合金在线烘烤系统[3]的使用寿命,必须保护外部容器钢板免受明火烘烤,所以在合金烘烤炉内砌筑耐火材料。出于易于砌筑、缩短砌筑时间、增加合金烘烤炉的容积考虑,在砌筑耐火砖时采用平砌和立砌相结合的方式,但是在使用过程中,耐火砖的使用寿命太短,主要表现为耐火砖磨损脱落。

2.3.1 优化合金烘烤炉内耐火材料的砌筑方式

为了改善此种情况,作业区相关人员认真分析了目前耐火材料砌筑方式以及耐火砖首先脱落部位存在的缺陷。对合金烘烤炉内的耐火材料砌筑方式进行了工艺优化。

表1 铁水脱硫扒渣技术条件

如图2 所示,使用钢板在合金烘烤炉容器钢板转弯处上方加装筋板,增强对上部耐火材料的支撑作用。下部斜面部分将耐火砖的立砌方式改为平砌,且在下料口部位加装筋板,以增强对耐火砖的支撑。在合金烘烤炉的上沿处,对砌筑的耐火砖用火泥进行抹封,并且用大角钢进行防脱落加固,与合金烘烤炉外壳钢板焊接。有效地延长了耐火砖在线使用寿命。

图2 金烘烤炉耐火材料砌筑工艺优化示意图

2.3.2 合金下料管下沿出口处加装缓冲板

通过对以往合金烘烤炉拆炉时内部剩余耐材情况及现场合金料管下料过程中冲击角度进行分析和观察,发现由于合金料管倾斜角度较大,导致合金料冲击力太大,冲击区耐火砖磨损和脱落最为严重。为此经研究决定在下料管下沿处垂直于下料口下沿加装缓冲钢板,以减小合金物料下落过程中的冲击力,降低对冲击区的冲击磨损。

如图3 所示,使用钢板在合金下料管下沿处内侧沿垂直方向焊接缓冲钢板,并在缓冲钢板与料管之间加装加强筋板。有效地降低了合金下料时的冲击力,减缓了对冲击区的冲击磨损。

图3 合金下料管下沿缓冲板示意图

2.3.3 合金下料管加装缓冲皮带

由于合金旋转溜槽在使用过程中弯头处极易因磨损严重导致漏料现象,需采用一种便于更换且不产生额外费用的材料对其进行缓冲防护,经作业区相关人员研究决定,利用上料系统的废旧皮带进行防护。

如图4 所示,在合金旋转溜槽上端接料喇叭口处开两个小孔,孔间距为20 cm,将上料皮带裁剪成15 cm 宽,2.5 m 长的长条,通过一块弧形钢板和两个紧固螺栓将缓冲皮一端紧固与喇叭口上,另一端自然下垂与溜槽中。明显减缓了合金溜槽的磨损速率。

图4 合金旋转溜槽加装缓冲胶皮示意图

2.4 降低钢包温降

钢包作为炼钢工序与连铸工序之间的盛钢容器,直接影响着出钢和盛钢过程中的钢水温度的变化,给钢包加盖[4]是补偿钢水温度的重要举措。通过除转炉出钢、LF 炉和RH 炉精炼过程外钢包全程带盖运转,大大减少钢水表面和空包耐材的辐射散热及对流散热,进一步降低生产成本,实现节能降耗。

2.4.1 钢包全程加盖设备组成

钢包全程加盖的新型加揭盖设备包括:移动小车、电液推杆、卷扬装置、钢丝绳、定滑轮组、动滑轮组、车轮、轨道、包盖专用吊具、包盖。其加揭盖吊运原理为:电机、减速机、卷筒、定滑轮安装于移动小车上,移动小车通过电液推杆进行前后移动,包盖专用吊具通过传动装置和钢丝绳进行上下移动,从而实现专用吊具的上下前后移动进行包盖的加揭盖,专用吊具上下升降限位依靠安装于卷筒轴端的限位器控制,具体如下页图5 所示。

图5 钢包加盖结构示意图

2.4.2 钢包加揭盖的方法

1)钢包加揭盖设备吊装钢包盖处于待机位置,钢包车运送钢包到加揭盖装置下方指定位置后停止。

2)传动装置驱动卷筒,驱动钢丝绳,通过定滑轮组、动滑轮组,驱动包盖专用吊具下降,下降至指定位置后限位器发出停止信号,卷扬装置停止动作。

3)电液推杆推动移动小车向后移动,使包盖专用吊具勾头离开包盖吊点。

4)卷扬装置驱动卷筒,拉动钢丝绳,通过定滑轮组、动滑轮组,驱动包盖专用吊具上升,上升至指定位置后限位器发出停止信号,卷扬装置停止动作,钢包加盖过程完成,钢包车开走。

5)钢包揭盖过程与加盖过程相反。

为使钢包加盖达到理想的实施效果,在设备试车过程中,宣钢二钢轧厂不断优化生产组织模式和钢包运营管理,合理安排生产组织,提前制定浇次安排,尽量缩短在站时间,以减少钢包从转炉出钢到精炼过程中的温降损失。同时,强化职工标准化操作,不断摸索总结钢包加盖经验,实现各工序精准控制。

3 运行效果

以宣钢二钢轧厂生产的HRB400 系列钢种为例,将相关措施实施前后的数据进行对比,来说明相关措施实施后取得的效果,具体见表1。

表1 实施前后相关数据对比 ℃

从表1 中可以看出,铁水温度提高5~15 ℃,出钢温度降低10~15 ℃,出钢过程温降减少10~20 ℃,浇铸温降降低5~10 ℃,脱硫温降减少5~10 ℃。

4 结语

从降低转炉炼钢系统温降出发,通过工艺技术优化和设备创新改造,采取4 项关键举措,成功实现了长流程炼钢系统温降的显著降低,提高了转炉入炉铁水温度,降低了出钢温度和出钢温降,有效降低了浇铸过程钢包温降,保证了铸机低过热度快速拉钢,推动钢水质量和铸坯质量的提高。对其他钢铁企业具有很好的推广、借鉴意义。