酒钢不锈钢中包流场和中包渣量对铸坯质量的影响

2020-07-15包永鹏

包永鹏

(酒钢(集团)宏兴股份有限责任公司, 甘肃 嘉峪关 735100)

1 中间包在连铸过程中的作用

全连铸技术的发展使炼钢生产工艺简化,流程缩短,生产效率和经济效益显著提高,因此大力发展连铸技术是改进炼钢厂工艺流程和提高经济效益的突破口。中间包是炼钢生产流程的中间环节,而且是由间歇操作转向连续操作的衔接点,无论对于连铸操作的顺利进行,还是对于保证钢液品质符合要求,中间包的作用是不容忽视的。通常认为中间包起到的作用:

1)减压作用。钢包内液面高度较高,冲击力很大,在浇铸过程中变化幅度也很大,中间包液面高度比钢包低,变化幅度也小得多,因此可用来稳定钢液浇铸过程,减小钢流对结晶器凝固坯壳的冲刷。

2)连浇作用。在多炉连浇时,中间包存储的钢液在换盛钢桶时起到衔接的作用。

3)保护作用。通过中间包液面的覆盖剂,长水口以及其他保护装置,减少中间包中的钢液受外界的污染。

4)在多流连铸机上起分配钢流的作用。

中间包作为连铸过程中的中间容器,已经由传统的容器转变为具有冶金功能的反应器,而且作用越来越大,现代冶金观点认为中间包还有的功能:

1)清除和减少钢液再次污染的来源,即防止二次氧化、减轻耐火材料的侵蚀、减少钢包渣的卷入以及渣中不稳定氧化物的危害。

2)改善钢水流动状态,防止短路流,减小死区,增加钢液停留时间,防止卷渣,促进钢水中的夹杂物上浮,进一步提高进入结晶器钢水质量和铸坯的质量。

3)通过加合金和加热技术对钢水的成分和温度进行微调。

2 中间包渣和夹杂物的来源

中间包渣量影响连铸终浇时中包注余重量,降低了金属收得率,特别是对一些经济附加值高的钢种来说,影响了经济效益;中包渣过多,在换包时中包液面控制得过低,夹杂物上浮不充分,也影响了铸坯的质量。其主要来源:

1)钢包浇注完下渣。

2)中包覆盖剂吸收非金属夹杂物。

作过程中加强判渣的水平和减少钢水非金属夹杂物对减少中间包渣量具有重要的作用。

中间包的夹杂物根据其来源可分为外来夹杂物和内生夹杂物。外来夹杂物是指从炼钢到浇注的全过程中,钢液与空气、耐火材料、炉渣相互作用的产物以及机械卷入钢中的各种氧化物,包括氧化产物、二次氧化产物、出钢时卷入的冶金炉渣、钢流冲刷而卷入的耐火材料等;内生夹杂物主要是指脱氧和合金化元素与溶解在钢液中的氧以及硫、氮的反应产物。

2.1 中间包的控流装置

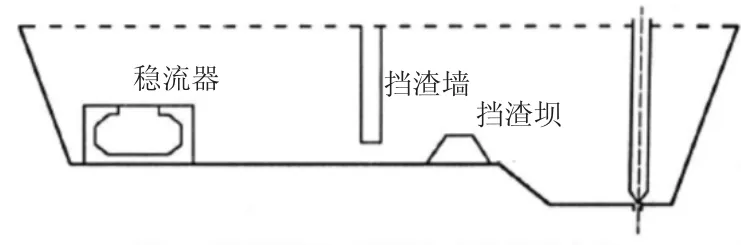

随着连铸技术的不断发展,对连铸坯轧材的要求也越来越高,而影响连铸坯及轧材质量的主要因素之一就是非金属夹杂物。大量的实践表明,连铸坯中大型夹杂物来源于中间包。因此,在中间包内如何采取有效措施控制非金属夹杂物,使其不随钢液进入结晶器非常重要。中间包作为钢液凝固前所经过的最后一个耐火材料容器,要求其最大可能使钢中非金属夹杂物在钢水处于液态时排除彻底,同时要防止非稳态浇注时钢水的二次氧化和耐火材料的熔损、冲刷所产生的新的二次夹杂物,因此,系统研究中间包控流装置对于提高钢水洁净度具有重要意义,中间包控流装置的作用是增加钢水的停留时间,并保证钢水中的非金属夹杂物有充分的时间上浮、排除。常用的控流装置有湍流控制器、堰、坝等。中间包安装湍流控制器流场示意图见图1。中间包安装挡墙和挡坝后流场示意图见图2

图1 中间包安装湍流控制器流场示意图

图2 中间包安装挡墙和挡坝后流场示意图

2.1.1 湍流控制器的作用

1)改善流体流动轨迹。注流下来后正好冲击在安装在大包长水口正下方的湍流控制器,注流产生的湍流不仅受到约束,而且会以大的倾角逆向朝着液体表面流动,然后流向上挡墙,流体流动曲折迂回,并且最大程度地靠近中间包液体表面缓慢流动。这样一来,不仅消除了流体“短路流”,更重要的是,靠近液体表面的流动可为夹杂物上浮创造有利的条件。

2)减少开浇时钢水喷溅。

3)减轻长水口卷吸空气。

2.1.2 堰的作用

堰,又称挡渣堰或上挡墙。横跨整个中间包宽度,从钢液面上部延伸至距中间包底部一定距离,钢水可从其下方流过。堰的主要作用:

1)控制钢包注流冲击区的大小和钢包注流对中包钢水搅拌强度,促使夹杂物碰撞和聚集成大尺寸夹杂物上浮并去除。

2)把随钢包注流进入中间包的炉渣挡在冲击区内,减少钢水因钢包卷渣造成的二次污染。

3)把钢包注流冲击引起的中间包钢水表面波动限制在堰的上游,稳定堰的下游中间包钢水液面,减少表面卷渣、二次氧化和机械冲刷所产生夹杂物数量。

2.1.3 坝的作用

坝,又称导流坝或下挡墙。横跨整个中间包宽度,从中间包底部向上延伸至距钢液面之下一定距离,钢水从其上流过。坝的主要作用:

1)过坝的钢水产生指向钢液表面的流动轨迹,缩短夹杂物的上浮距离,有利于夹杂物上浮去除和顶渣捕获夹杂物。

2)可以将钢包注流冲击限制在冲击区内,降低钢水水平流动速度。

3)防止中间包短路流的形成,延长钢水在中间包内的流动距离,增加钢水在中间包内的平均停留时间。

2.2 不绣钢中间包控流装置配置的优化设计

由于不锈钢对钢水纯净度要求较高,选择合适的中包工作层耐火材料,对于去除中间包钢液中的非金属夹杂物、降低耐火材料对钢水的二次污染极其重要,选择合适的耐火材料不仅能在一定程度上能够吸附钢水中的杂质元素及其化合物,并在使用寿命上也能满足生产的要求,除此之外合理布置中间包的各种控流装置并对其优化,增加钢水平均停留时间,促进夹杂物充分上浮,减小死区,对提高铸坯质量,增加经济效益有重要的作用。下面是某不锈钢厂对中间包控流元件配置实验。

2.2.1 不锈钢中包控流装置配置的方案

根据碳钢中间包使用情况和文献资料设计四种不锈钢中包控流装置配置方案。

1)方案一。在不锈钢中间包冲击区迎钢面上设置一个湍流控制器,在其右边设置一块挡渣墙和挡渣坝,如图3 所示。

图3 设置挡墙、挡坝、湍流控制器的方案

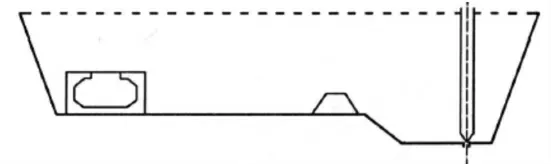

2)方案二。将方案一中的挡渣墙取消,其目的是验证湍流控制器、挡渣坝对中包流场的影响,如图4所示。

图4 设置湍流控制器和挡坝的实验方案

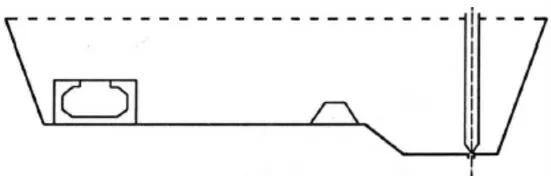

3)方案三。仅设置一个紊流器,是将方案二中的挡渣坝取消,其目的是比较本方案与方案二的流场特性,如图5 所示。

图5 设置湍流控制器的实验方案

4)方案四。本方案与方案三不同,是将方案三中的湍流控制器取消,换成一块正方形冲击板,其目的是不设控流装置,验证仅冲击板对中包流场的影响,如图6 所示。

图6 设置冲击板的实验方案

将中间包内钢液的流动看作三维稳态湍流流动,采用连续性方程、动量方程、示踪剂湍流传质方程及其差分方程,用计算机求解中间包内钢液的流场及示踪剂的浓度分布,并绘制RTD 曲线。得出流场计算结果:

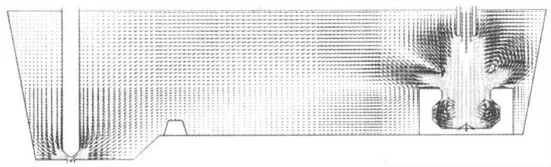

1)方案一。如图7 所示,中间包内钢液的流动以挡渣墙为界被分割成两大区域:在紊流器附近区域,由于钢包钢液的射流作用,流股直达紊流器内底面,迅速向四周铺开,碰到侧壁后转而向上和向主射流相反方向也即向上流动,在长水口入口处钢液形成卷吸循环区,由于该区远离钢液面,因此降低了钢液卷渣、卷入气体的概率和钢液的二次氧化;而在紊流器内底部外环区域,由于紊流器的缩口作用,这种循环对钢液的混匀作用更加突出,有利于均匀钢液成分和钢液温度,同时减缓了钢液的冲击、飞溅和由冲击而造成的波动及向上流动的速度,也减缓了对耐火材料的冲刷;在紊流器的主流股外部上方由于主流股向上的卷吸作用,出现向心回流,形成外循环区,该循环区流速相对缓慢,有利于夹杂物的聚合和上浮;而在中间包挡渣墙水口一侧,钢液流动相对稳定(也即稳定区),流速缓慢,有利于夹杂物的上浮和去除。在竖直截面还可以看到,钢液由挡渣墙的底部向浇注区流动,经过第一个挡渣坝改变了钢液的流动方向,迫使钢液上扬流动,延长了流动路径,可以延长其在中间包内的停留时间。朝向中包水口方向流动的主流股集中在液面附近,碰撞聚集生成的夹杂物距离渣液面较近,也就是说夹杂物上升距离较短,很容易被渣液面上的渣吸附,从而达到去除钢液中的夹杂物之目的。而在中间包底部两个挡坝之间,由于主流股的卷吸作用,出现朝向中包注流区方向的回流,形成循环区,该循环区流速缓慢,有利于夹杂物的聚集生成,但却容易形成死区。另外,从竖直截面和水平截面可以看出,无论是水平中心区域,还是远离水平中心区域,流股流速都比较均匀且流动方向一致,因此,该方案的流场比较理想。

图7 中间包内不同钢液截面流场

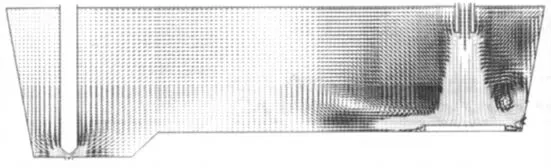

2)方案二。如图8 所示,钢液的流动以湍流控制器为界被分割成两大区域:湍流强度较强的注流区和流动相对平稳的浇注区,在浇注区钢液的流动与方案一相同,这里不在重述,而在浇注区由湍流控制器留出的钢液,其主流股主要集中在液面附近,但是随着朝向水口方向的流动,有一部分流股逐渐下降,在接近或到达包底后,继续前行,当遇到挡渣坝后,钢液开始上扬流动,这在一定程度上消除了短路流,但是这种流场使得夹杂物的上浮距离增加,不利于夹杂物的去除。从竖直截面和水平截面可以看出,在液面附近,无论是水平中心区域,还是远离水平中心区域,流股流速与方案一相比,其大小都有些不均匀,因此,该方案的流场效果稍次于方案一。

图8 中间包内不同钢液截面流场

3)方案三。如图9 所示,由上述流场图可以看出,本方案与方案二的流场效果基本上相同,不再重述。唯有不同的是本方案将方案二中的挡坝去掉了,从而失去了因挡坝引起的上扬流动。因此,该方案的流场效果相对方案二较弱。

图9 中间包内不同钢液截面流场

4)方案四。如图10 所示,与控流元件配置方案三比较,本方案取消了紊流器,而改成了冲击板,很显然。冲击板的作用明显不如紊流器(湍流控制器)的作用突出,而钢液的主流股也不是主要集中在钢液面附近,不利于夹杂物的去除,该方案与方案三相比,较差。

图10 中间包内不同钢液截面流场

2.2.2 结论

采用湍流控制器、挡渣墙、挡坝时,钢液的瞬态响应及停留时间均有所延长,有利于夹杂物的上浮去除,死区体积降低,有利于提高中间包的利用率;方案四由于没有设置控流元件,钢液的瞬态响应及停留时间均为最短,也即流场效果最差。综合前面的流场和温度场分析,认为方案一是所有方案中较好的,方案二也可以使用,方案四建议不采用。

目前中间包采用的控流装置是湍流控制器、挡渣墙、挡坝,能够较好的满足生产的工艺要求

2.3 各种不同挡墙设置方案对流场的影响

炼钢分厂引进VAI 连铸机,中间包结构及内腔尺寸图纸也一同引进,其结构设计结构是否合理,将影响钢坯内在质量,在保证中间包控流装置不变的情况下,通过改变挡墙位置和高度进行实验。

2.3.1 增加上挡墙距包底的高度

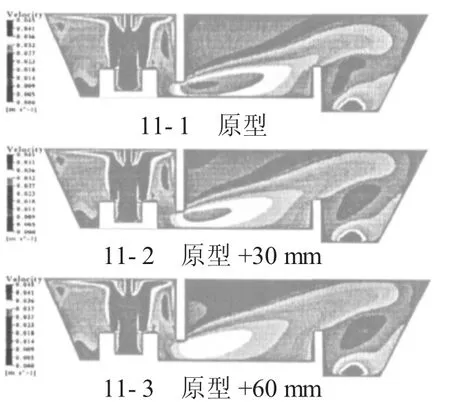

图11 中间包纵向流场截面局

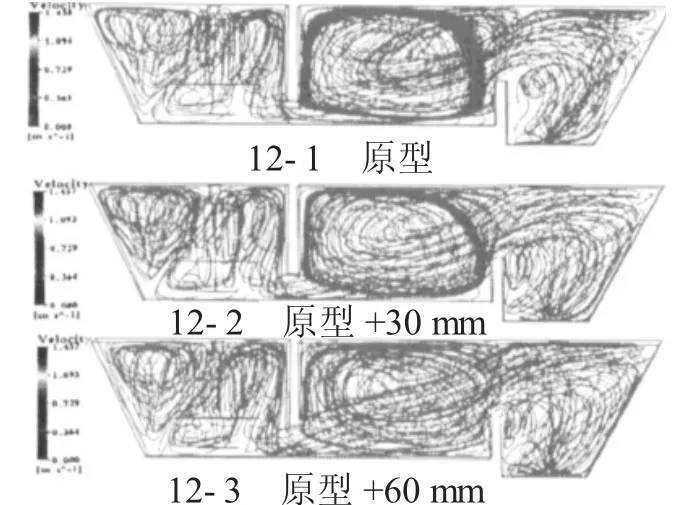

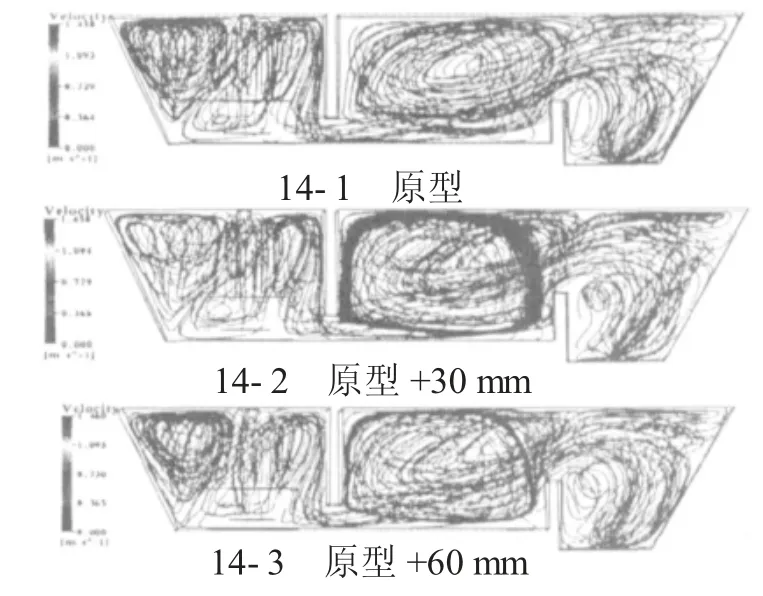

图12 中间包流场示意图

如图11 所示,随着上挡墙距离底面的高度增大,上挡墙后方(右边)的低速区域范围缩小,钢水通过上挡墙下部后越过下挡墙,直接冲击到顶面的渣层,然后环形流向出口,该流动对液面的波动影响大。

如图12 钢液流线图,从图12 中可看出,随着上挡墙距包底距离的不同,包内流动状态有明显的不同。两挡墙间形成回流,可以增加钢水在包内的停留时间,利于夹杂物上浮。随高度的增加。两挡墙间的循环流强度降低,钢流对下水口顶部的钢水及渣层冲击加强,卷渣几率增加。故上挡墙离包底距离不宜增加。

2.3.2 增加下挡墙的高度

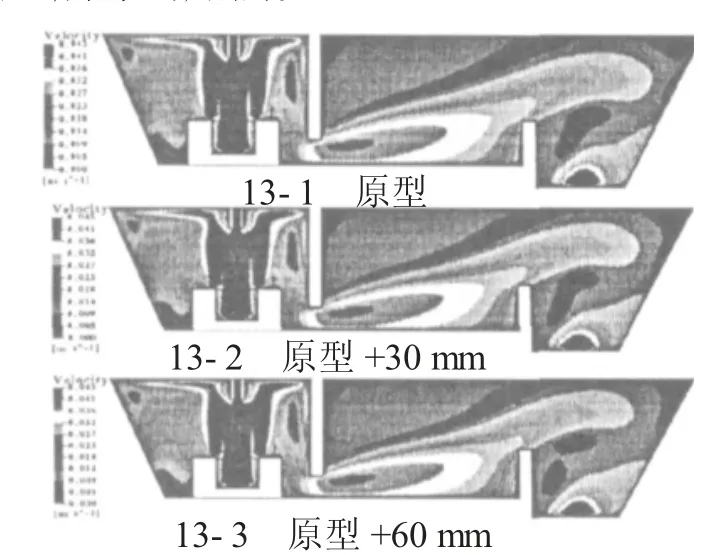

如图13 所示,随着下挡墙距离底面的高度增大,钢水对顶面渣层的影响略有增加。在下挡墙右侧即出口区域上方,低速区域增大,钢水流动变得均匀。如图14 所示,随下挡墙高度增加,钢水对顶面的钢水及渣层冲击加强。

图13 中间包纵向流场截面局

图14 中间包流场示意图

2.3.3 上挡墙向右偏移100 mm

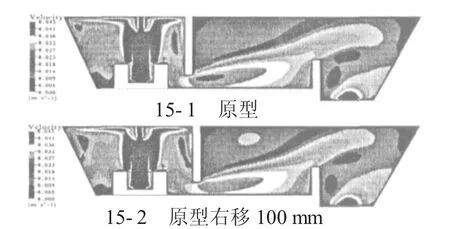

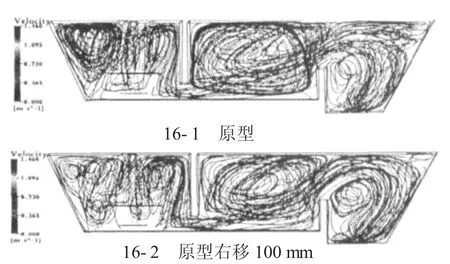

如图15 所示,上挡墙向右平移后,在其下方的速度略有降低,但整个区域来说,高速区的流体范围扩大,流动更加合理。下页图16 所示,比较图16-1,16-2,上挡墙向中心平移后,钢水在包内的流动趋势发生了很大变化,出口上方分层流向出口的现象得到缓解,图16-2 完全避免了该种流动的存在,因此,流动更加优化,利于夹杂物的去除。

图15 中间包纵向流场截面局

2.3.4 结论

通过对酒钢不锈钢炼钢中间包流场数值模拟分析及查找相关的资料文献,并和其他单位的中间包进行对比得出如下结论,酒钢的中间包流场基本合理,湍流控制器、上挡墙、下挡墙均能有效的发挥作用;适当的把上挡墙右移和适当的增加下挡墙的高度会使流场更加均匀合理。

图16 中间包流场示意图

3 结语

通过合理的设置设计中间包控流装置和相对位置,改善中间包内钢流的流动轨迹,适当的增加钢水的平均停留时间,充分利用中间包容积,促进钢液中夹杂物充分上浮,可以提高钢水的洁净度,进而提高铸坯的质量。

通过严格的工艺制度,前道工序为连铸机提供质量合格的钢水,浇注过程中采用全保护浇注,操作过程中注意判渣,可以防止中间包过早下渣和卷渣,减少中间包注余,提高金属收得率,增加经济效益。