热轧高强钢柔性轧制模式的探索

2020-07-15贾志雷任振远吴汉科

贾志雷, 任振远, 吴汉科

(唐山不锈钢有限责任公司, 河北 唐山 063100)

1 概述

柔性轧制技术[1]指利用同一种材料,通过对轧制、冷却过程的控制,生产出不同强度级别、不同组织和性能的产品,实现“一钢多能”的目的。

随着钢铁市场竞争越来越激烈,面对不同客户对产品的差异化要求,绝大多数企业选择与客户签订技术协议,通过增加钢材的新牌号来满足客户要求。此种方式虽然可以满足客户使用,但钢材炼钢牌号的增加,给企业增加了生产组织难度,同时导致过渡材、降判品等非计划品的产生,为企业增加了生产成本,造成效益损失。

唐山不锈钢有限责任公司根据企业品种结构现状,探索热轧高强钢柔性轧制模式,研究通过优化轧制工艺,采用成分相近品种的铸坯轧制,实现产品性能升级和降级,达到希望的产品目标性能,有利于减少炼钢牌号,降低小批量多品种钢材生产成本。

1 柔性轧制技术的生产模型

针对不同品种钢材的性能要求,制定柔性轧制技术的生产模型,如下:

1)针对产品强度相近的品种,通过研究组织转变机理、材料强化机制,并分钢种种类建立热轧产品性能与化学成分、热轧工艺的回归模型,采用回归分析,制定热轧工艺优化方案,应用控轧空冷技术,实现同一铸坯不同强度级别品种的轧制。

2)根据产品的性能要求,探索成分相近钢种炼钢牌号合并的可行性,制定炼钢牌号合并标准,减少炼钢牌号。

2 钢种合并的实施方式

目前各大钢厂的钢材牌号有很多,在产品设计过程中,根据客户不同的标准要求,同一类型的钢种会采用不同的成分体系进行设计。因此选取何种钢材牌号、采用何种标准进行钢种的合并是实现柔性化生产的重要难题。

2.1 钢种合并目标的选择与合并标准

1)钢种合并目标的选择。热轧钢材品种多样化,其中评价力学性能指标:抗拉强度、屈服强度、延伸率、扩孔性能、冲击功等。钢材力学性能要求越多,实现不同钢种合并的难度也越大。针对企业品种结构现状,首先将只有抗拉强度、屈服强度、延伸率等拉伸性能指标要求的钢种作为合并目标进行研究。

2)合并标准。针对同一类别的钢种,采用相同铸坯通过优化热轧工艺进行性能的升、降级是常见的柔性化轧制技术。生产性能相近的品种比较容易,但生产性能差别较大的钢种难度较大。因此,钢种合并的标准要求是性能相同或者相近的钢材。针对不同类别的钢种,也需要选择相同或相近性能的钢种进行归并,例如汽车大梁钢510 L 与高强钢S420MC。综合分析,钢种合并的目标分:不同类别相同性能级别的钢种、同类别相邻性能的钢种两类。

2.2 钢种合并的实现方法

根据柔性制造模式,对现有钢种的成分、性能进行统计,选取成分、性能相近的钢种,进行柔性轧制的可行性分析。通过优化热轧工艺,实现使用同一种化学成分的原料轧制出不同性能级别的产品[2]

3 不同标准产品的柔性化轧制生产

不同标准产品(例如高强钢S420MC 与大梁钢510L),成分控制不同,但产品性能相差不大,可以采用柔性化轧制技术生产。

对不同系列、不同标准的钢种,通过对现有生产数据进行分析,建立热轧产品性能与化学成分、热轧工艺的回归模型,采用回归分析的方法,对热轧工艺进行调整,实现不同标准产品的生产。

对于汽车钢等特定用途的高强钢产品与要求较宽泛的普通钢种相比,其柔性化制造难度较大,应用上述回归分析的方法,确定热轧工艺调整方案,在产品通过试验验证后才能批量应用。

4 热轧高强钢柔性化轧制试验及结果讨论

4.1 轧制工艺参数对性能的调控作用

产品的力学性能与终轧温度、卷取温度及冷却策略密切相关,通过降低终轧温度控制轧制可以提高钢材的强度,反之,提高终轧温度能够降低钢材的强度。通过降低卷取温度和提高冷却速度能够细化晶粒、提高强度,相反提高卷取温度和降低冷却冷却速度可降低强度,通过冷却路径的调节可以控制铁素体转变比例和晶粒度,提高延伸率,改善加工性能。

4.2 柔性轧制的数学建模研究

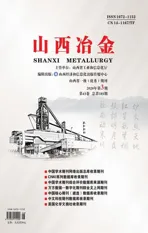

利用历史生产钢种成分和轧制工艺参数大数据回归分析,进行数学建模,见图1 和图2。

图1 抗拉强度的多元回归建模

图2 屈服强度的多元回归建模

4.3 不同成分钢种轧制相同性能的试验

4.3.1 历史S420MC 与510L 的对比

唐山不锈钢有限责任公司高强钢S420MC 与大梁钢510L 主要以热轧卷状态交货,两钢种的成分对比,如表1 所示。

表1 510L 与S420MC 平均成分对比 %

与S420MC 相比,510L 铸坯成分Mn 含量高,Nb含量低。

两钢种的热轧工艺对比,如表2 所示。

表2 510L 与S420MC 原轧制工艺对比 ℃

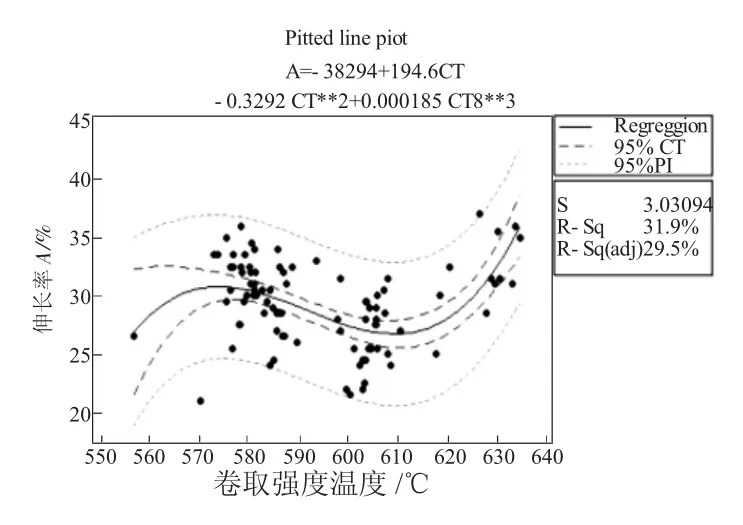

两钢种的实际性能及目标性能对比,如表3 所示。

表3 S420MC 与510L 标准和目标要求、实际性能对比

对比历史生产数据,发现:S420MC 实际性能比用户目标要求性能强度偏高;如果将S420MC 判定为510L,其伸长率偏低。故采用S420MC 铸坯轧制510L 产品,为达到510L 产品目标性能要求需调整轧制工艺参数和冷却模式。

4.3.2 匹配目标性能控制的轧制工艺研究

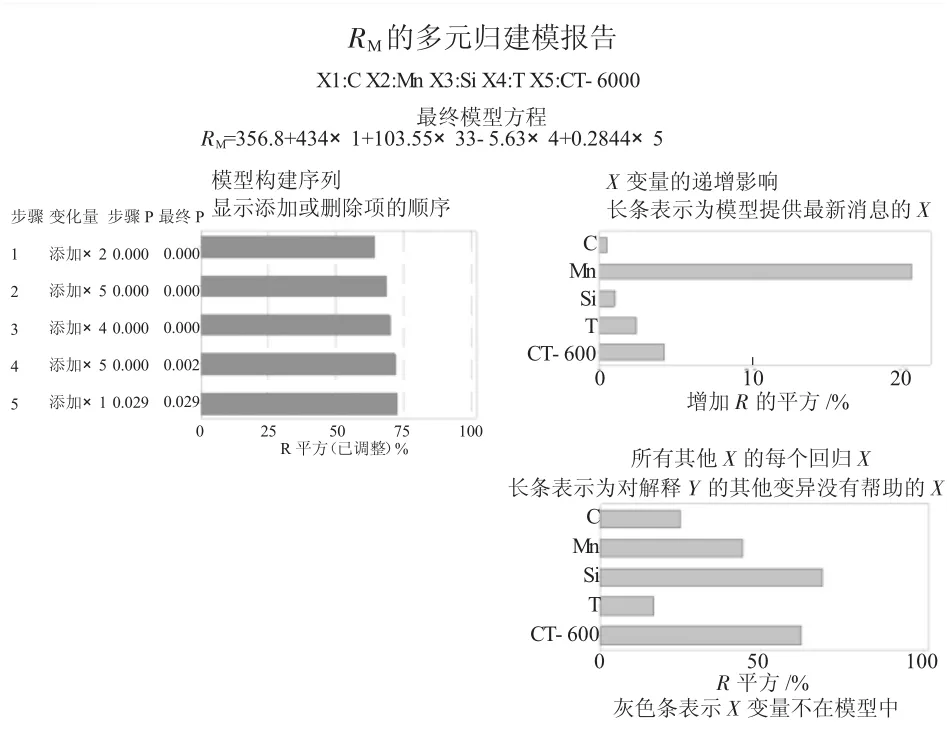

通过参照含Nb、Ti 微合金钢卷取温度与强度的关系(见下页图3),研究其卷取温度与伸长率历史数据,并进行回归分析(见下页图4),研究表明:卷取温度在610 ℃左右伸长率存在低谷,在570 ℃和650 ℃伸长率较高。

采用S420MC 铸坯分别轧制S420MC 及510L钢种,为达到510L 产品性能要求,保证延伸率指标,选择570 ℃卷取温度,冷却策略采用两段冷却的热轧方案试验轧制510L,以提高铁素体转换比例,提高延伸率。S420MC 材质采用提高终轧和卷取温度,降低冷却速率的工艺方案进行试验。S420MC、510L试验方案如表4 所示。

图3 含Nb、Ti 微合金钢卷取温度与强度关系

图4 Nb 含量与卷取温度的回归分析图

表4 试制轧制工艺参数和冷却模式 ℃

S420MC、510L 试验性能结果,如表5 所示。

通过调整轧制工艺,使用S420MC 铸坯轧制的510L 产品和窄强度区间S420MC 目标力学性能完全达到性能要求。试验证明通过优化轧制工艺,强度调控区间可达30~50 MPa,达到相近和相邻强度级别钢种目标性能要求。

表5 采用S420MC 铸坯试制S420MC 和510L 热卷性能结果

5 结语

通过对生产数据进行回归分析,优化热轧工艺,可以实现相近或相邻强度级别热轧高强钢产品的柔性制造,为解决汽车钢多品种小批量生产组织困难和非计划品增加带来的巨大效益损失的问题探索了一个新的途径。