某微卡离合操纵系统的设计与改进

2020-07-15李大进胡久强刘代军

李大进,胡久强,刘代军

某微卡离合操纵系统的设计与改进

李大进,胡久强,刘代军

(四川南骏汽车集团有限公司 技术中心,四川 资阳 641300)

微卡离合操纵系统通常采用液压真空助力结构,针对某型微卡离合操纵系统使用性能欠佳的情况,进行了设计改进。本研究根据设计输入参数,从选型匹配和设计计算出发,通过试验与评价的方式,获得了该离合操纵系统的主客观性能指标。经过对测评结果的分析,该离合操纵系统的传动机构过于冗长,传递效率较低,使得离合操纵性能欠佳。为改善其操纵性能,通过取消离合拉索,调整总泵布置和相关设计参数等方法进行了改进,从而提高了传动效率,使得离合分离彻底,结合柔和顺畅,踏板力和行程特性满足人机工程要求,具有良好的操纵力学特性和操纵舒适性。

离合操纵系统;液压真空助力;试验评价

离合器操纵机构是驾驶员用以使离合器结合与分离的机构,它始于驾驶室内的离合踏板,终于离合器内的分离轴承[1]。目前,国内微型卡车的离合系统主要有拉线离合、液压离合、液压真空助力、液压气助力等形式。离合操纵系统的性能优劣是车辆品质的重要体现,直接影响车辆的驾乘体验,离合操纵系统应能使离合分离彻底、结合柔和顺畅、踏板力和行程特性满足人机工程要求[2-3]。本文针对某型微卡离合操纵系统进行匹配计算,随后对所设计的离合操纵系统进行性能测评,并根据测评结果进行设计改进,从而使得该离合操纵系统具有良好的操纵性能和驾乘体验。

1 离合操纵系统的匹配计算

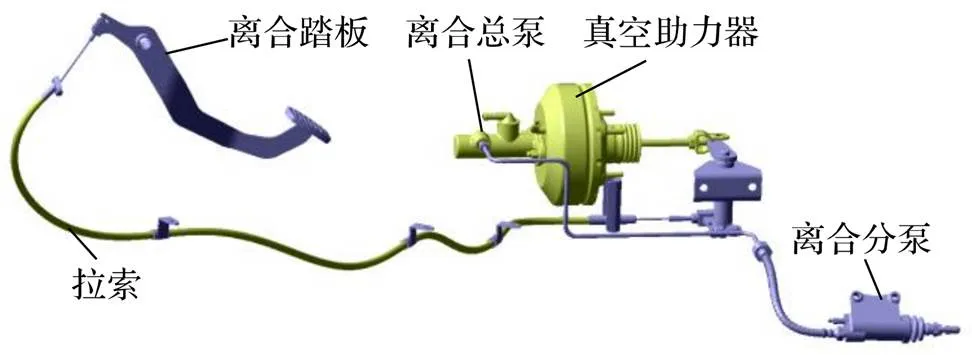

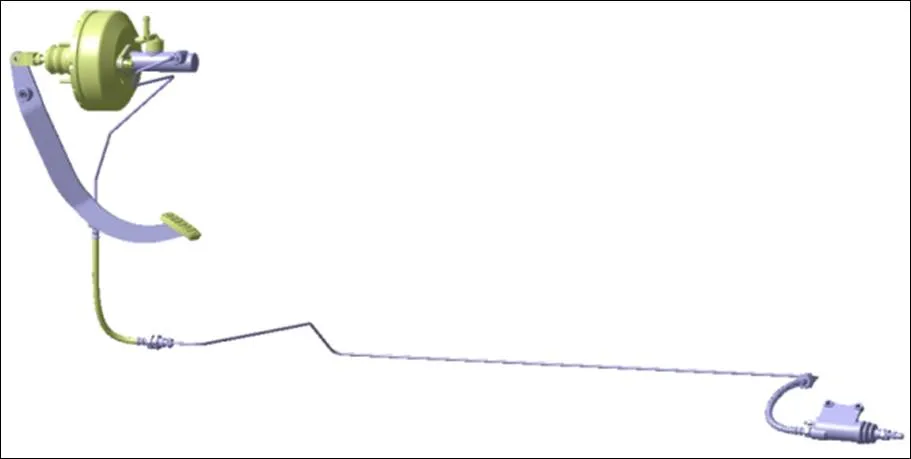

在离合总成设计完成后,需要匹配离合操纵系统,并对离合泵排量、踏板力、踏板行程进行校核计算,从而确定离合总泵、分泵、踏板、杠杆比等的具体参数与结构形式[4]。该微卡采用是液压真空助力离合操纵系统,其整体布置如图1所示,由踏板、拉索、离合转臂支座、真空助力器、离合总泵、离合硬管、离合软管、离合分泵等组成。基本工作原理为:踩下离合踏板,通过拉索拉动离合转臂,使离合总泵活塞移动建立压力,真空助力器提供助力,液压能通过管路传递给离合分泵,离合分泵再将液压能转换为机械能,推动分离轴承移动,从而实现离合器的分离与结合。根据离合操纵机构相关设计理论方法和设计参数分别进行排量、踏板力、踏板行程和效率计算。

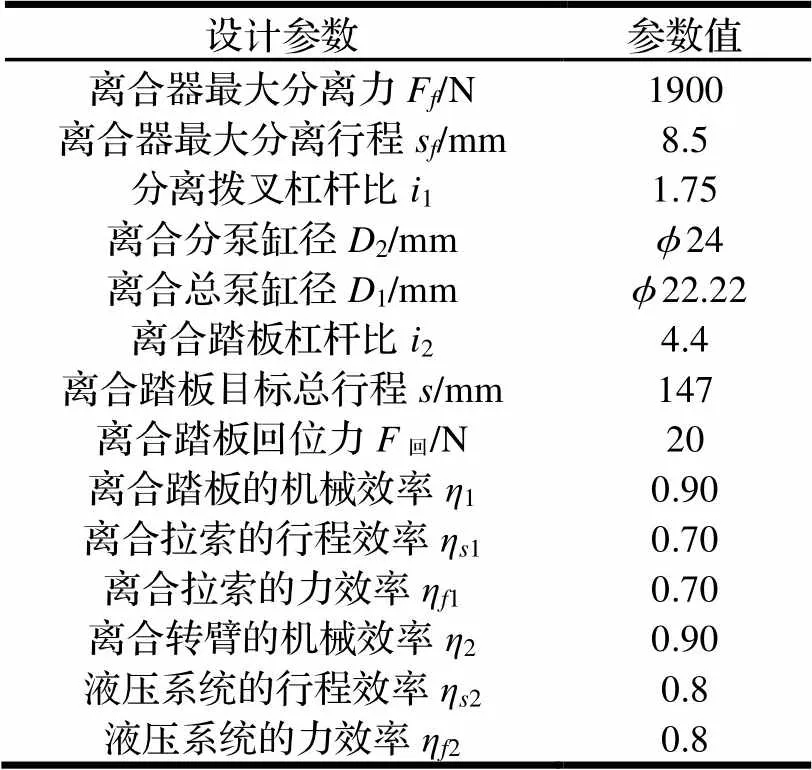

设计参数如表1所示。

图1 真空助力离合操纵系统

表1 设计参数

1.1 排量计算

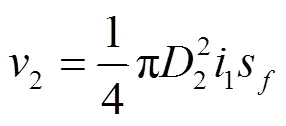

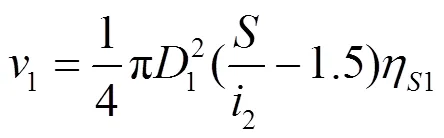

(1)离合分泵排量

离合分泵的排量是指使离合器彻底分离时,离合分泵的最小需求液量,可根据离合器彻底分离时离合分泵的活塞行程求得,即:

式中:2为离合分泵排量,mm3。

计算得:2=6725.88

(2)离合总泵排量

离合总泵的排量是指使在离合踏板全行程下,离合总泵的最大排液量,可根据离合踏板全行程下离合总泵的活塞行程求得,即:

式中:1为离合总泵排量,mm3。

计算得:1=8657.06

(3)离合软管的膨胀量

式中:3为离合软管膨胀量,mm3;为离合软管的总长度,m,该车型的离合软管的总长度为0.45;为离合软管的单位膨胀系数,mm3/m,取=1.08。

计算得:3=486

1.2 踏板力计算

(1)离合分泵推力

离合分泵推力是指为克服离合器最大分离力,离合分泵所需提供的最小推力为:

计算得:分=1085.7

(2)系统管路压力

系统管路压力是指离合分泵要提供规定推力所需的最小系统压力为:

式中:为系统管路压力,MPa。

计算得:=3.00

(3)所需的助力器输出力

由于离合总泵与真空助力集成在一起,助力器输出力既是离合总泵的输入力,也等于管路压力与总泵活塞截面积的乘积,即:

(4)助力器端的输入力

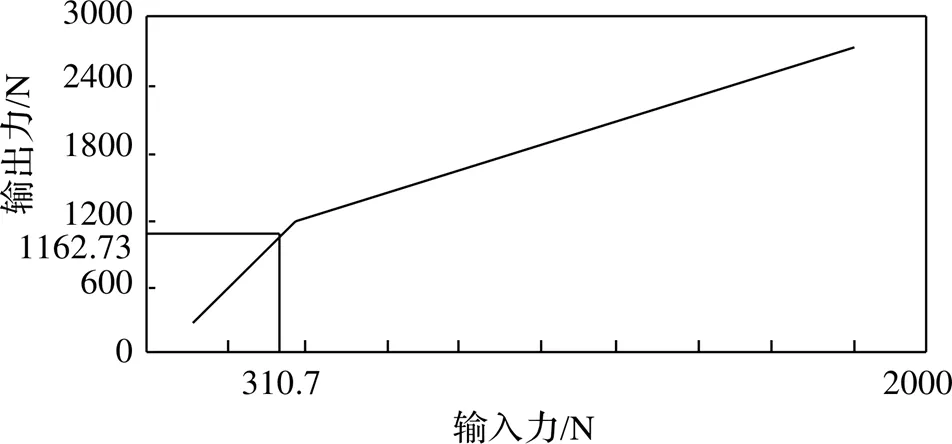

真空助力器的输入力与输出力具有一定的线性关系,如图2所示,计算真空助力器输入力或输出力时可根据真空助力器的特性曲线求得:

=310.7

图2 真空助力器特性曲线

(5)所需的踏板力

1.3 踏板行程计算

踏板行程共由三部分组成,踏板空行程、踏板工作行程、踏板剩余行程,下面是对三部分行程的计算。

(1)踏板空行程

踏板空行程是指踏板为克服离合助力器总成的间隙所需要的行程为:

式中:1为踏板空行程,mm;为离合助力器间隙,mm。

计算得:1=8.25

(2)踏板工作行程

踏板工作行程是指离合器完全分离时,所需的踏板行程为:

式中:2为踏板工作行程,mm;η为行程效率。

计算得:2=136.35

(3)踏板剩余行程

该车型选取的离合踏板的最大行程=155 mm,则可求出踏板的剩余行程为:

式中:3为踏板的剩余行程,mm。

计算得:3=10.4

1.4 效率计算

整个离合操纵系统的行程效率和力效率分别为:

式中:η为行程效率;η为力效率。

根据计算结果,该车型的踏板力理论计算结果偏大[5],踏板空行程适中、工作行程偏大、剩余行程偏小;操纵机构的行程效率和力效率都偏低。因此,在使用过程中易出现离合分离不彻底、挂挡困难、踏板沉重的情况[6]。

2 离合操纵系统的设计改进

通分析,该离合操纵系统的传动机构过于冗长,导致整个系统的传递效率大幅降低[7-8]。为改善其操纵性能,提出优化方案:取消离合拉索,将离合总泵布置在踏板上,缩短传动机构,以提高传递效率;将离合分泵缸径由24调整为22,将离合总泵缸径由22.22调整为20.64,以改善操纵力特性。改进后的离合操纵系统结构布置如图3所示,设计参数如表2所示,真空助力器特性曲线如图4所示。

图3 真空助力离合操纵系统

表2 改进后设计参数

计算结果如下:

(1)排量计算

2=5651.6

1=8618.85

3=486

(2)踏板力计算

分=1085.7

=3.57

输出=1193.8

输入=318.24

踏板=89.3

(3)踏板行程计算(该车型选取的离合踏板最大行程为150 mm)

1=8.25

3=32.4

图4 真空助力器特性曲线

(4)效率计算

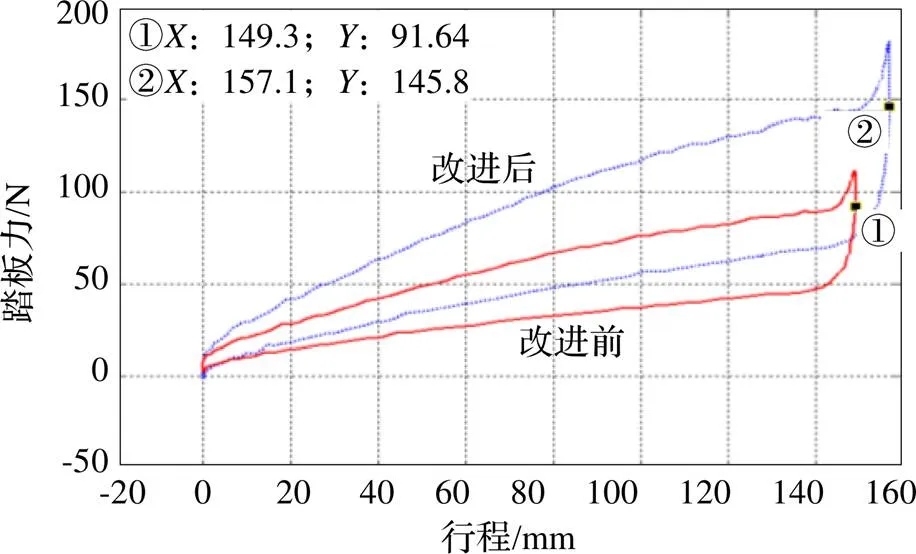

经过设计改进后,该车型的踏板力理论计算值减小、工作行程减小、剩余行程增加,操纵机构的行程效率和力效率都提高;因此,极大改善了离合分离不彻底、挂挡困难、踏板沉重的情况。

改进前后踏板力特性如图5所示。

图5 踏板力特性

3 离合操纵系统评价

离合操纵系统的实际性能指标与设计结果的符合程度、性能优劣以及驾乘操作体验只能通过试验与评价的方式来获得。离合操纵机构性能评价可通过客观试验和主观评价两方面进行:客观试验是由测评人员根据试验目的,按照一定方法,采用相应的试验仪器,在规定的工况条件下,获取被测物理量等数据,然后对试验数据进行分析处理,从而对性能进行评价;主观评价是由测评人员根据评价目的,按照一定的规范,通过对被评价对象的观察、操作感受、试乘试驾的实施,从用户使用角度出发,进行评价并给出评语。

对于离合操纵系统,客观试验主要从踏板力、踏板行程以及踏板力-行程关系曲线进行评价,测试结果需满足设计推荐值;主观评价主要从操纵轻便性、舒适性、分离行程、结合行程、结合柔和性、分离彻底性等方面进行评价,通过主客观评价能较为完整科学地反应离合操纵系统的实际使用性能[9-10]。如表3所示。

表3 离合操纵系统评价结果

4 结论

综上所述,针对某型微卡离合操纵系统踏板力偏大、分离不彻底、结合不顺畅的情况,从选型匹配和设计计算出发,根据设计输入参数进行计算校核,并通过试验与评价的方式,获得了该离合操纵系统的主客观性能指标,进而进行原因分析:该离合操纵系统的传动机构过于冗长,传递效率较低,使得离合操纵性能欠佳。为改善其操纵性能,通过取消离合拉索、调整总泵布置和相关参数等方法进行改进,使得传动效率提高、离合分离彻底、结合柔和顺畅、踏板力和行程特性满足人机工程要求。本研究也探讨了液压真空助力操纵系统的匹配设计要点、离合操纵系统的评价指标和方法以及设计改进方向,为该结构形式离合操纵系统的设计改进提供了参考和帮助。

[1]陈家瑞. 汽车构造[M]. 北京:人民交通出版社,2006.

[2]刘惟信. 汽车设计[M]. 北京:清华大学出版社,2001.

[3]余志生. 汽车理论[M]. 北京:机械工业出版社,2000.

[4]徐石安,江发潮. 汽车离合器[M]. 北京:清华大学出版社,2005.

[5]陈相滨,张为民. 汽车离合器踏板力的实验研究及优化[J]. 机电一体化,2015(7):25-28.

[6]马成,汪江,李光明,等. 离合踏板踏板力优化设计[J]. 农业装备与车辆工程,2015(4):71-73.

[7]常小刚,鲁统利. 汽车离合器分离系统测试与性能优化[J]. 传动技术,2013(4):18-20.

[8]王超,赵治国. 离合器液压操纵机构运动校核与优化设计[J]. 汽车技术,2013(5):11-13.

[9]孙晓清,胡志远,周含露. 离合器操纵特性影响因素试验研究[J]. 汽车技术,2012(11):50-54.

[10]陆海平. 某轻型汽油卡车离合系统开发设计[J]. 汽车实用技术,2017(16):51-54.

The Design and Improvement of a Mini Truck Clutch Control System

LI Dajin,HU Jiuqiang,LIU Daijun

(Technical Center, Sichuan Nanjun Auto Group Co., Ltd., Ziyang 641300,China)

Vacuum-assisted hydraulic structure is commonly applicated in mini truck’s clutch control system. In this paper, the design of a mini truck’s clutch control system is optimized to improve its performance. According to the design parameters, the performance indexes of the clutch control system are obtained through the test and evaluation based on selection matching and design calculation. The results show that the transmission mechanism of the clutch control system is too long, which leads to low transmission efficiency and poor clutch control performance. In order to improve its handling performance, the methods such as canceling the clutch cables, adjusting the main pump’ layout and design parameters are adopted, which increases the transmission efficiency, separates the clutch completely, makes the combination soft and smooth and the pedal force and stroke characteristics meet the ergonomics requirement, and thus leads to good mechanical characteristics and operating comfortableness.

clutch control system; vacuum-assisted hydraulic system;test and evaluation

U463.211+.4

A

10.3969/j.issn.1006-0316.2020.06.008

1006-0316 (2020) 06-0051-05

2019-10-17

李大进(1973-),男,四川广安人,工程师,主要从事汽车底盘的设计匹配与调校工作,E-mail:ldj@nanjunauto.com。