基于ANSYS的起重机车轮踏面分析与优化

2020-07-15卢彤

卢彤

基于ANSYS的起重机车轮踏面分析与优化

卢彤

(上海海事大学 工程训练中心,上海 201306)

起重机在实际的使用中,车轮和轨道之间会有很大程度的磨损,这就要求起重机车轮和轨道的承载能力和抗磨损能力要不断提高。本文利用SolidWorks软件对轨道列车常用的LMA、GDM以及S1002型三种车轮踏面进行再设计,通过软件建立车轮踏面与轨道的配合模型。通过ANSYS软件对三种踏面P60轨道不同的接触状态进行非线性接触分析;采用轮轨法相间隙法,利用Matlab软件对受力较好的踏面进行优化设计;最终对优化前后的车轮踏面进行接触应力以及性能分析,达到提高起重机车轮抗磨损的能力的目的。

港口起重机;SolidWorks;ANSYS;Matlab;轮轨接触踏面曲线;轮轨法相间隙优化法

港口起重机在正常的运行过程当中,在起重机车轮的轮缘与运行轨道之间要留有一定的间隙,这是为了防止在起重机的运行过程中当车轮发生横移时车轮的轮缘与轨道发生接触,避免起重机车轮轮缘的加速磨耗。然而,在起重机实际运行中,车轮与轨道的接触中面并不一定在踏面中间,会发生一定的横移。

起重机车轮的啃轨现象指的是在起重机正常的工况下运行时,起重机运行的车轮轮缘与运行的轨道侧面发生直接接触,进而产生一个水平方向的侧向力,导致起重机车轮的轮缘发生比较严重的磨损,最终使得起重机车轮的轮缘很快的就被磨损和变形从而失效报废。据介绍[1-3],一般起重机车轮的平均寿命在一年左右,短的只有3~6个月的时间,而车轮踏面可以安全地使用2~3年。起重机的车轮啃轨问题对起重机车轮使用寿命的长短起到了决定性的作用。为了能够增加车轮的使用寿命,对其踏面外形进行优化设计具有重要意义。

1 起重机车轮踏面设计以及轮轨实体模型创建

在车轮与轨道组成的轮轨系统当中,车轮的踏面形状是一个很重要的指标因素。首先车辆在行驶中的一些动力学的性能跟车轮踏面的外形息息相关,其次车轮和轨道之间的磨损和磨耗情况也很大程度上受到车轮踏面外形的影响。因此,如果可以选择一个更适合的车轮踏面,可以在改善一些车辆的动态性能的同时减少车轮和钢轨之间的磨损或磨损,从而提高车轮的可靠性,提高车轮的使用寿命。

1.1 起重机车轮踏面的设计

目前对于车轮踏面的研究大部分集中在轨道交通中,对于起重机车轮踏面的研究相对较少。由于轨道交通与起重机的运行环境的不同,轨道交通与起重机的车轮型面有一个很明显的区别,那就是轨道交通中的车轮型面是单侧轮缘镜像分布的设计方式,而起重机的车轮为双侧轮缘的设计方式。因此,为了能够将轨道交通中的磨耗性车轮踏面的研究成果应用到起重机上,就必须对车轮踏面进行加以改进。在轨道交通车轮无轮缘侧用适当的相切圆弧加以延伸,保证在尽量不破坏原有车轮型面完整性的基础上做成双轮缘样式。图1为本次论文对轨道交通车轮踏面改进后的一种形式。

1.2 轮轨实体模型的建立

我国的普通铁路、城市交通、高速铁路采用的钢轨都为60 kg/m,记为CHN60,是由半径分别为300 mm、80 mm和13 mm的五段圆弧相切构成的。

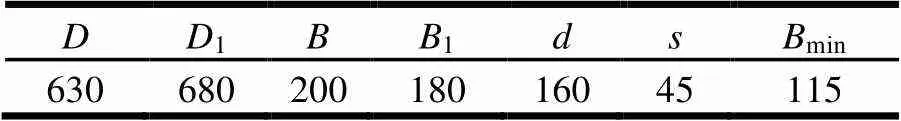

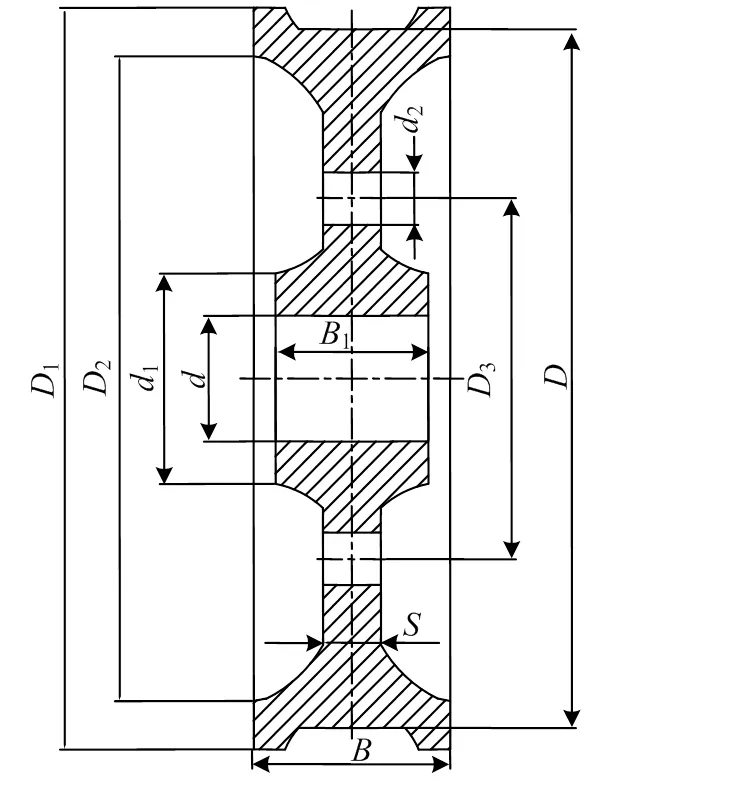

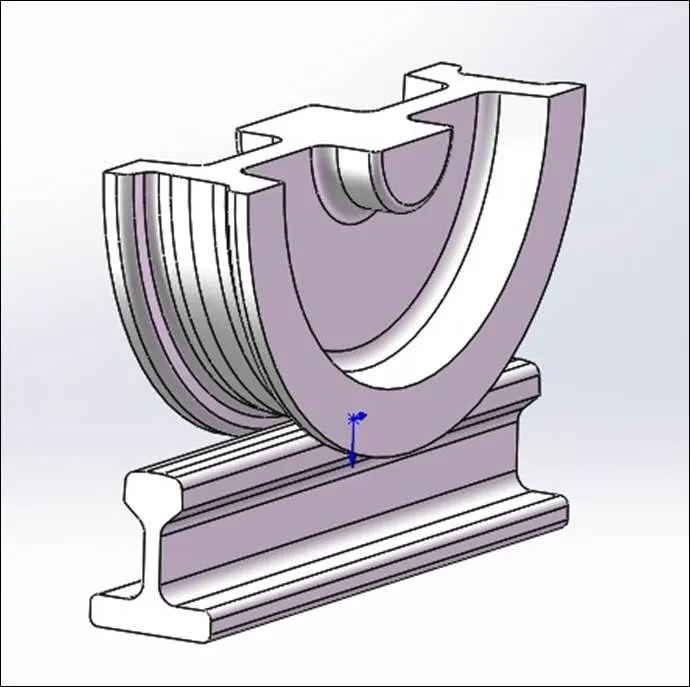

经过查阅起重机设计手册[4-6]可得到钢制SL型单轮缘车轮基本尺寸如表1以及图2所示。由于车轮的结构和车轮上的负载条件,在运行过程中对称分布,为了节省建模时间和后续计算时间在建模的过程中取车轮的下半部分进行模型创建和受力分析,根据得到的基本外形尺寸通过SolidWorks软件进行建模,最终车轮与P60轨道的接触仿真模型如图3所示。

图1 的车轮形状

表1 钢制SL型双轮缘车轮基本尺寸表 单位:mm

注:为车轮踏面最小直径;1为车轮踏面最大直径;为车轮厚度;1为轮毂厚度;为轮毂直径;为轮辐厚度;min为最小车轮厚度。

图2 钢制SL型双轮缘车轮

2 轮轨接触应力的ANSYS有限元分析

2.1 接触位置以及接触模型建立

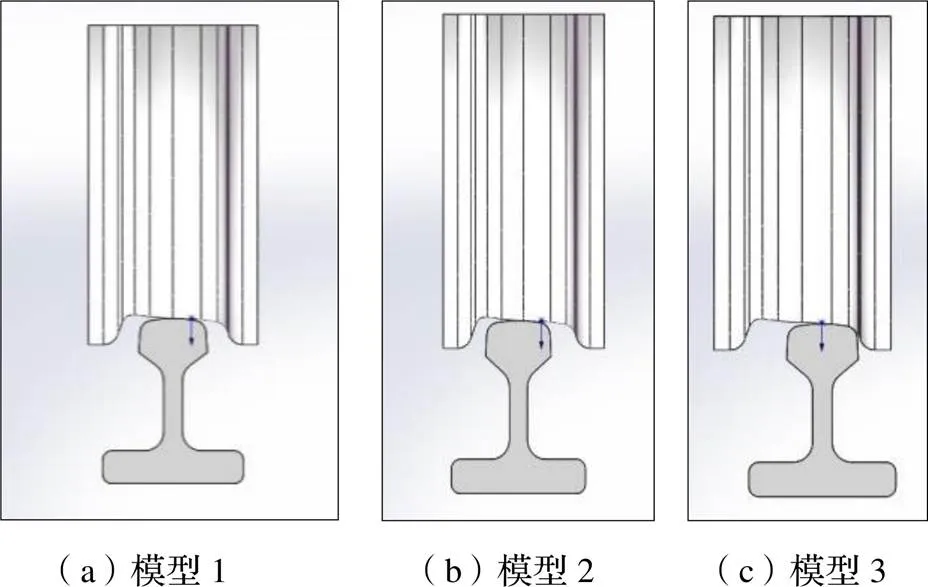

轮轨接触模型的建立是在SolidWorks三维建模软件中完成的,其外形的尺寸参考和利用了双轮缘车轮和轨道的实际尺寸。在进行模型创建的时候考虑到本文主要是来分析和研究车轮的踏面以及P60轨道面的受力情况,为了节省建模时间和后续的计算时间,在建模的过程中取车轮的下半部分进行模型创建和受力分析。利用SolidWorks软件分别对改进后的LMA型车轮踏面、GDM型车轮踏面以及S1002型车轮踏面进行模型创建并且与P60轨道进行装配。最后将SolidWorks创建好的模型导入ANSYS软件,对SolidWorks模型进行分析。本文对每一种车轮踏面与P60轨道创建了三种不同接触状态时的装配情况,如图4所示。

图3 轮轨实体模型

图4 接触状态

2.2 模型网格划分

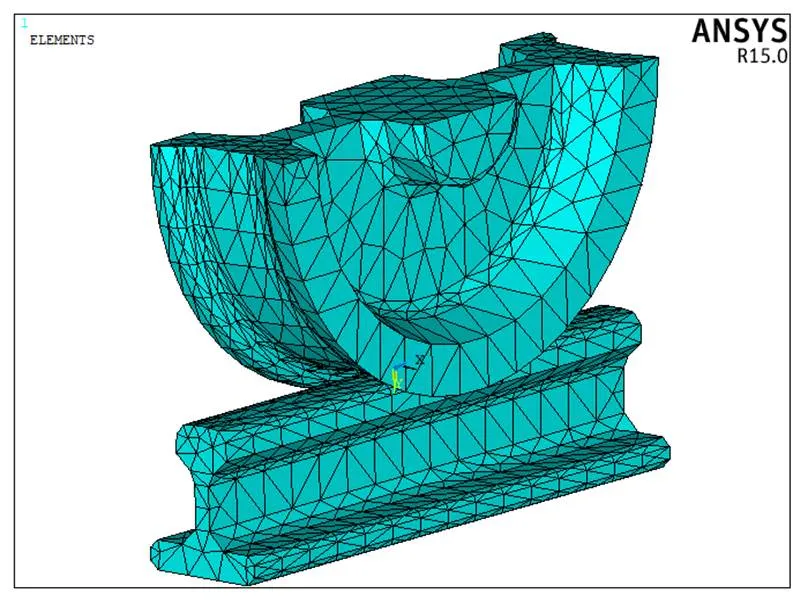

将装配模型导入到ANSYS软件之后,首先对模型进行基本的网格划分,划分后网格如图5所示。

图5 网格划分后

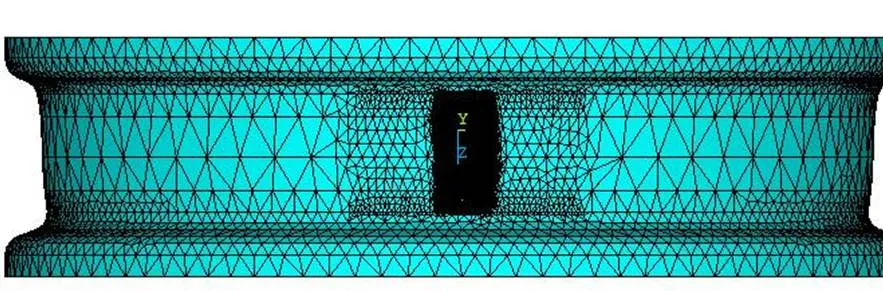

为了节约计算时间对可能发生的接触区域在节点上进行再细化。网格细化之后的车轮与P60轨道的形状如图6和图7所示。

图6 网格细化之后的车轮

图7 网格细化之后的轨道

2.2 轮轨匹配结果的分析与选型

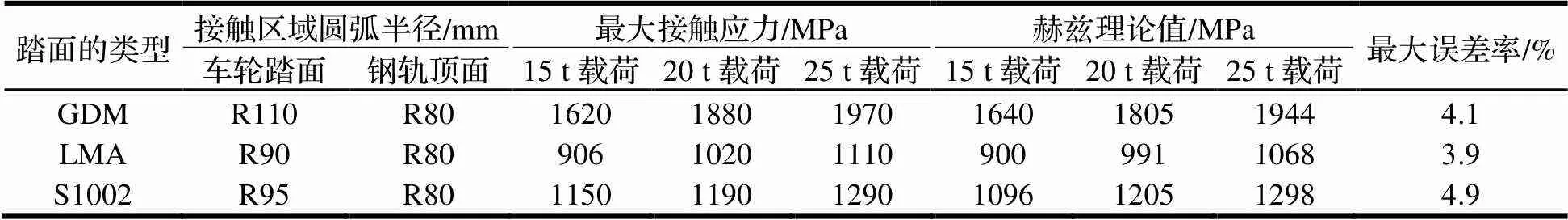

根据前面的介绍可以知道车轮的踏面和P60轨道的顶面都是由几条不同半径的圆弧或者直线组合而成的。由于在实际的仿真过程中,车轮与轨道的接触位置不同以及每个位置施加的载荷不同的因素存在,最终应力云图结果的接触斑的形状以及接触斑的面积会有一定的不同。以车轮不同状态受力情况下的接触应力为选取最终优化踏面的前提条件,为了能够获取最终的优化外形本文分别对LMA型车轮踏面、GDM型车轮踏面以及S1002型车轮踏面与P60轨道进行三种不同接触状态的仿真分析。每一个接触状态分别施加15 t、20 t以及25 t三种不同大小的载荷,表2是进行仿真对比分析的三种踏面类型的轮子与P60轨道接触状态3有限元计算值与赫兹理论[10-11]值对比情况。由于S1002型车轮踏面的外形是一系列的离散点进行拟合而成,所以车轮踏面没有一个确定的接触点处的圆弧半径大小,本文在对S1002型车轮踏面与P60轨道进行接触仿真时,是根据接触位置处发生的相应横移量找出相应部位的离散点,然后用Matlab进行拟合后求出对应的曲率进而得到最终的接触位置处曲率半径。接触状态3的时候为车轮右横移量为3.2 mm左右的时候,此时对应车轮原始状态-24.6 mm左右处的曲率。

表2 接触状态3时三种不同类型踏面的最大接触应力情况

通过表可以看出,轮轨接触的计算值在不同接触状态下的ANSYS有限元仿真误差最大值与赫兹理论计算的理论值的最大误差为4.9%小于工程误差5%允许的范围因此是符合应用要求的。通过应力等值线图和上述的表格可以看出在这三种不同类型的车轮踏面中S1002型车轮踏面与轨道在状态3的接触位置进行接触时最大接触应力分别的介于LMA踏面和GDM踏面中间,并且S1002型车轮踏面的应力分布情况是三种车轮中最均匀的,应力集中的程度最小。因此本文以下将针对S1002型车轮踏面进行进一步的优化设计。由于受到计算机的容量以及计算速度等硬件条件的约束,本模型所采用的是八节点实体体元,计算结果难免出现一定的数值误差。

3 S1002型车轮踏面优化与前后性能分析

在衡量车轮与轨道的接触性能时能够用到的参数有很多,这些不同的参数可以从不同的角度对车轮与轨道的匹配性能进行衡量,有的时候它们在一定程度上又是相通的有差异又有相似性。本文是以优化车轮与轨道轮轨间隙值的方法来进行设计优化的。车轮与轨道之间的轮轨间隙值的大小在一定程度上能够反映出在相应的车轮横移量下车轮与轨道之间的共形程度。接触斑面积的大小以及车轮与轨道受压发生接触变形之后压力分布的均匀程度在一定程度上都受到了轮轨间隙值的影响。考虑到不同轮轨间隙值在整个位移范围内的变化,本文优化的出发点是在整个区间内尽量减小轮轨间隙值,通过相应的优化最终得到一个新的踏面外形达到提高在整个的横移过程中提高车轮与轨道共性度,进而达到降低接触应力集中减少起重机啃轨和磨损的目的。利用轮轨法相间隙法[9,12]建立车轮与踏面的数学模型,调用Matlab中的fmincon函数[7],通过编写Matlab程序建立得到的最终数学模型进行求解[8]。

3.1 优化前后车轮踏面的几何性能分析

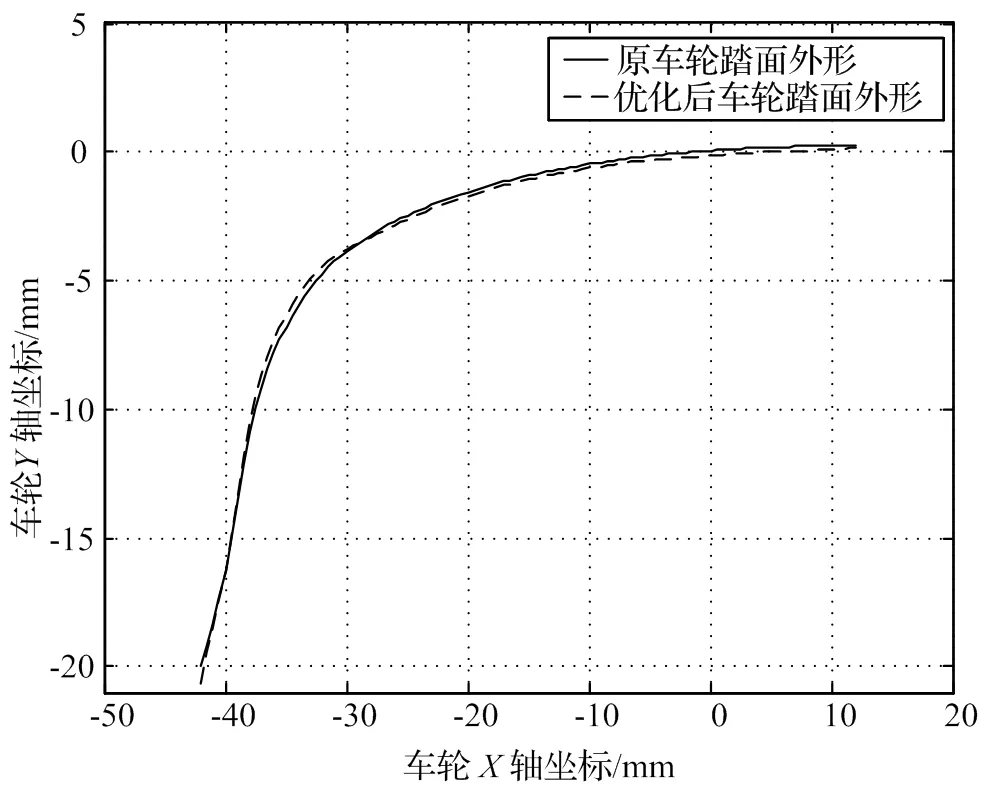

通过图8可以看出优化前后车轮踏面外形在整个的优化区域以内发生了不同程度的改变,并且可以发现优化之后的车轮踏面外形相对于优化之前来说变得更加的平滑了。对于优化之后车轮踏面与轨道匹配之后的应力情况以及几何性能,还需要跟优化之前进行相应的对比,以便确认本次的优化是否合理、是否使得车轮的性能得到了相应的提高。

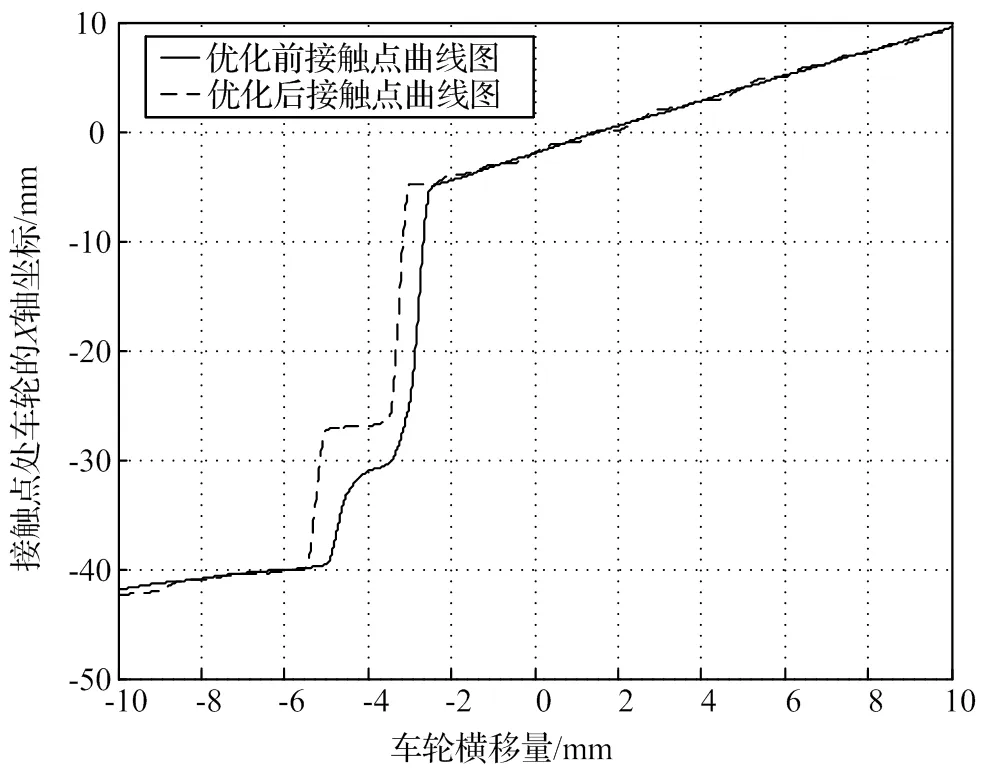

图9为优化前后车轮接触点位置随横移量变化的图像,车轮上的接触点位置的变化范围优化之后也变广了,局部主要磨损区域变化范围能够直观的看出优化后比优化前变化广。通过车轮和轨道接触点位置的变化图像可以看出,本次的优化对于提高车轮和轨道的使用寿命有一定的效果。

图8 优化前后车轮的踏面外形变化

图9 优化前后车轮接触点位置

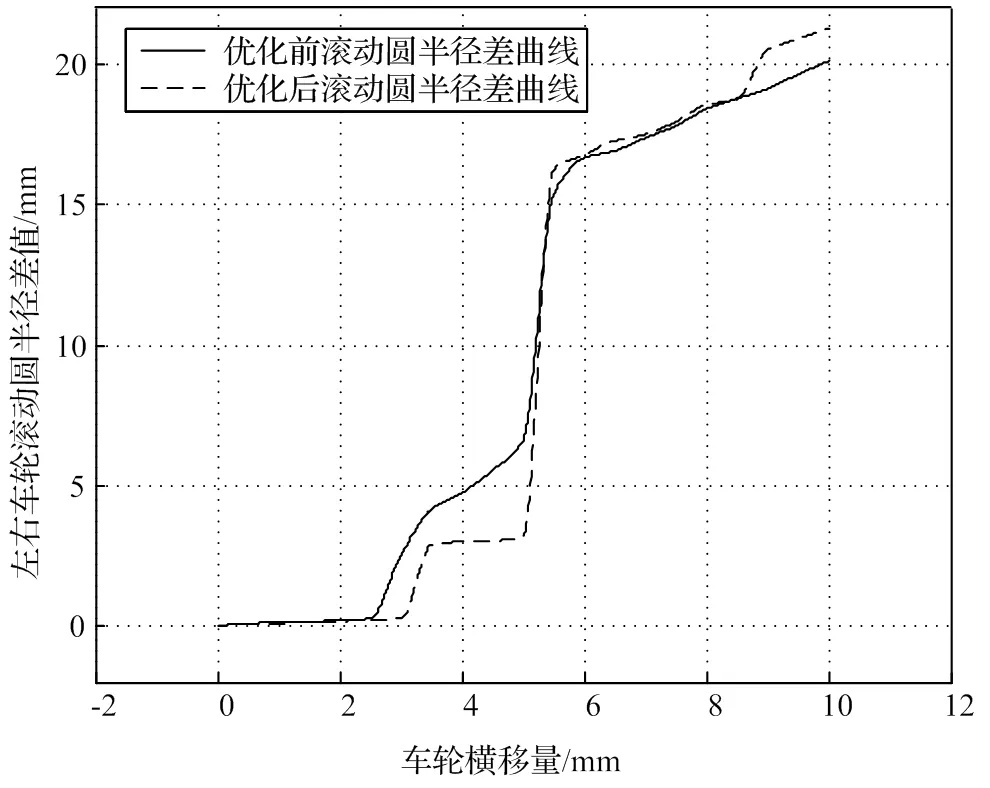

由于优化方法考虑的因素不同,目前算法成熟度的限制无法满足在所有的横移量变化范围内滚动圆半径的差值都小于或者远小于优化之前,但是,通过图10可以很清楚地看出,优化之后在绝大多数的横移量范围内滚动圆半径差值要好于优化之前。滚动圆半径的差值是衡量车轮发生走偏现象的一个重要因素,滚动圆半径差值越小起重机发生走偏的概率就越小。

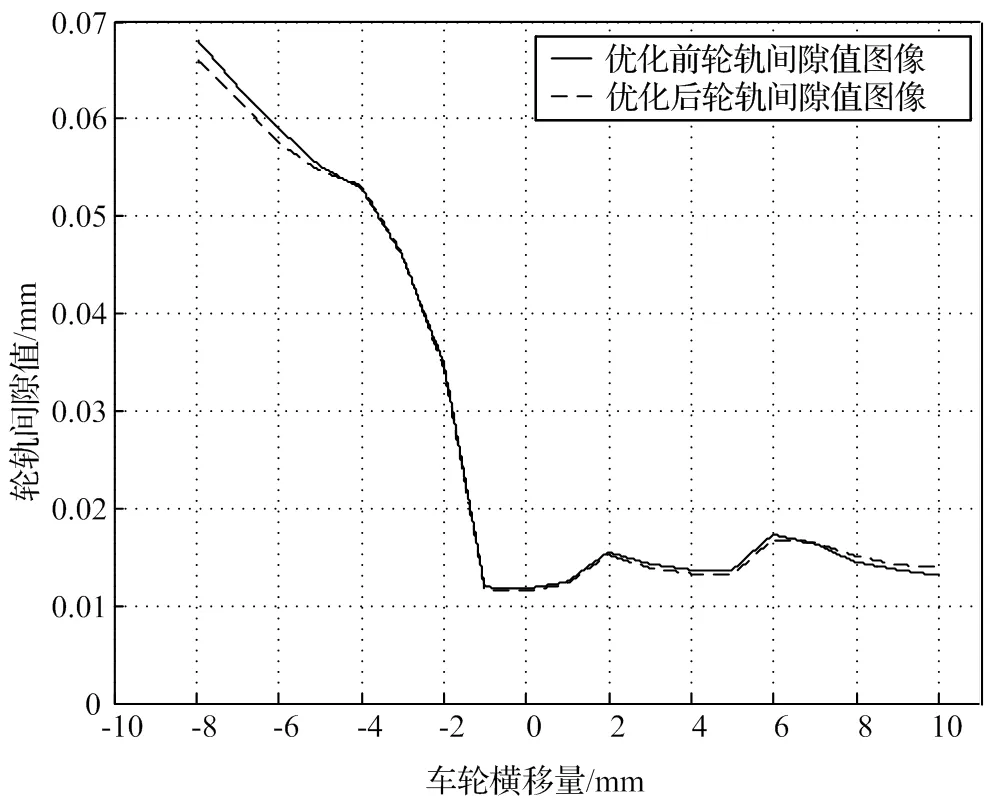

图11为车轮踏面优化前后随着横移量的变化轮轨间隙变化的对比图像,通过图像可以看出,在绝大多数的范围区间之内优化之后的轮轨间隙值相对于优化之前变得更小了,尤其是在-4~-8 mm这个区间里面,轮轨间隙值的减小情况比较明显。随着轮轨间隙值的减小,接触时应力集中分布的状况会得到相应的缓解。由于优化方法和条件的一些限制,使得最终的优化结果并不能够完全的保证区域内均向好发展,但是绝大多数区域内的改善还是说明本次的优化是可行、有效的。

图10 优化前后滚动圆半径差的变化图像

图11 优化前后轮轨间隙值图像对比

3.2 优化前后应力变化分析

以优化之后得到的S1002踏面离散点拟合而成的曲线作为基础,做出新的踏面模型,然后与P60钢轨进行配合,应用ANSYS软件对新踏面的三种接触位置分别在15 t、20 t和25 t三种载荷下的状态进行仿真分析.

表3 优化前后接触应力对比

通过表3可以看出,优化之后的新型S1002车轮踏面相对于优化之前的车轮踏面曲线,在三种不同的接触状态对应的三种不同载荷下,最大接触应力得到了一定程度的降低,由于车轮踏面外形变化幅度不是特别的剧烈,使得应力的相应降低并不是特别明显,最大有5.1%的降低。

4 总结

本文参考港口起重机设计手册的轮轨几何尺寸,在SolidWorks三维建模软件中建立了仿真分析的车轮与轨道的接触模型。将轮轨的接触模型通过ANSYS软件与SolidWorks软件之间的接口进行导入,导入之后完成了非线性接触仿真分析。最终在LMA型、GDM型以及S1002型三种车轮踏面中选取出了综合受力状况较好S1002型车轮踏面。选定S1002型车轮踏面为优化的目标踏面,进一步分析了该车轮踏面与P60轨道发生接触时的部分几何特性。然后运用轮轨法相间隙法对目标踏面进行优化,最终得到了符合起重机运行特殊环境的踏面曲线。

经研究发现,将轨道交通中的磨耗型踏面进行设计、运用轮轨法相间隙法进行相应的优化、最终应用到起重机上的思路是切实可行的。

[1]孙峰. 港口起重机设计规范[M]. 北京:人民交通出版社,2007.

[2]彭成蘸. 关于夹钳起重机的啃道问题[J]. 起重运输机械,1978(5):38-44

[3]简国义. 对行车车轮形状的改进[J]. 起重运输机械,1982(9):58-60.

[4]张质文,虞和谦,王金诺,等. 起重机设计手册[M]. 北京:中国铁道出版社,1997.

[5]胡宗武,顾迪民. 起重机设计计算[M]. 北京:北京科学技术出版社,1989.

[6]中华人民共和国国家标准局. GB/T 3811-2008,起重机设计规范[S]. 北京:中国标准出版社.

[7]张志涌,杨祖樱. MATLAB教程[M]. 北京:北京航空航天大学出版社,2010.

[8]王正林,刘明. 精通MATLAB7[M]. 北京:电子工业出版社,2006.

[9]崔大宾. 高速车轮踏面设计方法研究[D]. 成都:西南交通大学,2013.

[10]王娟,何成刚,文广,等. 基于ANSYS的轮轨摩擦滑动接触应力分析[J]. 机械,2013,40(12):10-13,28.

[11]陈明祥. 弹塑性力学[M]. 北京:北京科技出版社,2007.

[12]I.Y. Shevtsov,E. Al. Optimal design of wheel profile for railway vehicles[J]. Wear,2005(258):1002-1030.

[13]刘浩,等. ANSYS15.0有限元分析从入门到精通[M]. 北京:机械工业出版社,2014.

[14]张洪才,何波. 有限元分析——ANSYS13.0从入门到实战[M].北京:机械工业出版社,2011.

Analysis and Optimization of Crane Wheel Tread Based on ANSYS

LU Tong

(Engineering Training Center,Shanghai Maritime University, Shanghai 201306, China )

In actual use, the wear between the wheel and the track of the crane occurs frequently. Therefore, the bearing capacity and the wear resistance of the wheel and the rail are required to be further improved. In this paper, SolidWorks software is used to redesign LMA, GDM and S1002 treads which is commonly used in rail trains, and the nonlinear contact analysis on different contact states of P60 tracks of the three treads is carried out by using Ansys software. On the basis of the method of wheel-rail phase clearance optimization, the wheel tread in good load-bearing condition is optimized by using Matlab software; Finally, the analysis on the contact stress and performance of the wheel tread before and after optimization is performed to increase the wear resistance of the crane wheel.

crane;SolidWorks;ANSYS;Matlab;wheel/rail contact tread curve;method of wheel-rail phase clearance optimization

TP391

A

10.3969/j.issn.1006-0316.2020.06.010

1006-0316 (2020) 06-0062-06

2019-12-02

卢彤(1991-),女,山东济南人,硕士研究生,助理工程师,主要从事金工实习教学以及特种加工作,E-mail:tlu@shmtu.edu.cn。