加氢装置高压注水泵轴断裂失效分析

2020-07-15张鑫中国石化扬子石油化工有限公司水厂江苏南京210000

张鑫(中国石化扬子石油化工有限公司水厂,江苏南京210000)

0 引言

炼油厂某加氢装置高压注水泵在投入使用3 年后,在DCS和现场巡检数据均未出现异常的情况下,电机电流迅速增大,超过设定值导致电机联锁停机,之后对该泵进行解体检修时发现泵轴断裂。此泵轴的实际使用寿命远低于其设计使用寿命,所以有必要对泵轴进行全面的检测分析以找出断轴原因,从而采取应对措施,这对提高转动设备运行稳定性以及维持整套加氢装置的平稳生产有着重要意义。

1 设备及其故障情况

该高压注水泵型号为DCSG 80-120×12A,泵型为BB5,泵额定流量为65.5 m3/h,扬程为1673m,进出口压力为0.2/16.2MPa,泵电机功率为539.1kW,转速为2980r/min,泵轴材质为42CrMo,泵输送介质主要为外供除氧水,部分为分馏塔顶回流罐切水,泵入口管线处有加注缓蚀剂(主要成分为多硫化钠),介质温度约74℃。

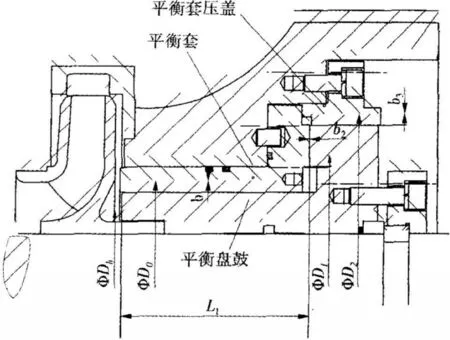

泵轴断裂在泵末级叶轮后平衡盘鼓卡环槽靠非驱动端机械密封一侧退刀槽处。该泵采用平衡盘鼓联合结构来平衡轴向力,其结构与泵轴断裂位置如图1所示。平衡盘鼓卡环套通过内六角螺钉紧固在平衡盘上,将调整垫和平衡盘鼓卡环槽内卡环压紧。

图1 泵轴断裂位置

2 应力分析

平衡盘鼓一侧为末级叶轮的后泵腔,为该泵最高压力处。平衡盘鼓另一侧为平衡室,通过平衡管将平衡室与吸入口连通。作用在平衡盘鼓上的压差,形成指向背向吸入口的平衡力,用来平衡作用在转子上的轴向力。该泵有12级叶轮,出入口压力差和转子受到的轴向力较大,所以平衡盘鼓两侧压差与其受到的平衡力也较大。因此可以得出,泵轴断裂位置在泵工作时一直承受着较大的拉伸应力。而泵轴在退刀槽处截面尺寸发生突变,在泵运转时会产生应力集中。

3 断口分析

对断裂失效的泵轴进行宏观和微观观察后发现:最初断裂区中存在明显的放射状弧线,泵轴从此处起裂,在交变载荷的作用下,裂纹沿着径向方向扩展,最后完全断裂。最终断裂区发生了明显的塑性变形,微观组织存在韧性断裂的特征,判断泵轴是在交变拉伸应力作用下发生的疲劳断裂。

4 金相组织分析

泵轴采用的是42CrMo 钢,其综合力学性能和工艺性能较好,可用于制造截面大与强度高的轴类零件。通常按使用要求,轴类零件采用调质处理,调质处理后得到回火索氏体组织[1,2]。在泵轴断裂处进行取样分析,典型组织如图2 所示,可以看出,泵轴断裂处主要组织为灰色颗粒状的回火索氏体和未溶解的铁素体,且存在偏析,组织分布不均匀。调质处理是指淬火加高温回火的热处理方法,其中回火索氏体是淬火马氏体在高温回火阶段形成的。在调质工艺的淬火过程中,由于淬火温度偏低或加热保温时间不够,基体组织未充分奥氏体化,出现未溶解的铁素体;同时,由于淬火过程中成分没有完全均匀化,调质后仍存偏析现象。因此,可以判断该泵轴的热处理工艺存在问题。

图2 泵轴金相组织图

5 腐蚀产物分析

在断裂泵轴端面取一份垢样,对垢样进行烘干和研磨,进行能谱分析,分析结果显示垢样的成分元素主要有Fe(67.48%)、S(15.63%)、O(9.89%)。加氢装置分馏塔顶气含有大量硫化氢,是硫元素主要来源,推测腐蚀产物主要为硫化物与氧化物,说明分馏塔顶回流罐切出的含硫污水形成的湿硫化氢环境会对泵轴造成腐蚀,而泵轴在硫化氢和拉伸应力共同作用下发生应力腐蚀,是泵轴失效的主要原因。

6 泵轴断裂原因综合分析

泵轴断裂在平衡盘鼓卡环槽靠轴端密封一侧退刀槽处,由于转子所受轴向力和平衡盘鼓两侧压差形成的平衡力的影响,该位置在泵工作时承一直承受着较大的拉伸应力,泵轴的阶梯过渡处又存在应力集中。而长时间的拉伸载荷可能使退刀槽产生塑性变形,导致退刀槽有效面积减少,根部圆角半径R 减小,进一步加重了应力集中现象。结合断口分析和腐蚀垢样分析,在靠近泵轴表层部位,发现存在硫化氢应力腐蚀迹象,应力腐蚀是金属材料在腐蚀性介质和拉伸应力的共同作用下发生的一种破坏形式。金属发生应力腐蚀时,腐蚀和应力这两个因素相互促进,一方面腐蚀使金属的有效截面积减小和表面上形成缺口,产生应力集中;另一方面,应力加速了腐蚀的进展,使表面缺口向更深处扩展,最终导致断裂。在应力腐蚀中,如果应力是交变的拉伸应力,这种腐蚀叫做疲劳腐蚀[3]。综上,泵轴的失效部位长期承受较大的拉伸应力且存在应力集中,其表面缺陷在硫化氢和拉伸应力共同作用下发生应力腐蚀形成裂纹源,腐蚀与交变应力的作用使裂纹扩展并最终发生疲劳断裂。且由于热处理工艺或方法不当,降低了泵轴的综合力学性能,更加有利于疲劳裂纹的扩展。

7 改进措施

针对泵轴断裂原因分析得出的结论,改进措施如下:

(1)将分馏塔顶回流罐含硫污水并入注水系统是装置设计后期为了降低能耗而修改的,在该泵设计选型时未考虑到这点,导致设计上对泵轴抗腐蚀能力要求偏低,可以考虑将泵轴材质进行升级,选用耐酸腐蚀性能较好的材质如17-4PH。或考虑修改工艺流程,将分馏塔顶回流罐含硫污水并入酸性水系统。

(2)泵入口加注的缓蚀剂主要成分为多硫化钠,同样有可能对泵轴产生腐蚀作用,可以在注水管线腐蚀速度能够控制的情况下适当减少缓蚀剂的加注量。

(3)在满足安装工艺的条件下可以适当增大断裂位置退刀槽根部圆角半径R,降低应力集中系数,同时提高泵轴表面加工质量,并经过无损探伤,避免表面缺陷的存在。

(4)严格控制热处理工艺要求,保证泵轴材料的金相组织符合要求以及良好的综合力学性能。