搭接长度对CFRP单搭接胶接接头剩余强度影响研究

2020-07-15赵明明胡业发张锦光

赵明明,胡业发,张锦光,洪 涛

(1.武汉理工大学 机电工程学院,湖北 武汉 430070;2.武汉理工大学 先进材料制造技术与装备研究院,湖北 武汉 430070)

近年来碳纤维复合材料因其比强度大、比模量高、抗疲劳性好、可设计性强等特点被广泛应用在汽车主承力和次承力结构件上。汽车在实际的使用中,往往会受到冲击载荷的作用,CFRP(carbon fiber reinforced polymer/plastic)结构的强度会出现一定程度的下降对其力学性能造成了威胁。研究表明,低速冲击作用后,CFRP结构的强度会出现一定程度的下降,严重时会高达60%[1],给CFRP结构的使用性能带来了严重的威胁。因此对CFRP胶接接头低速冲击的研究十分重要。

对于复合材料胶接接头的低速冲击及剩余强度分析问题的研究主要分为3个方面:一是复合材料胶接接头的基础理论研究;二是复合材料胶接接头的低速冲击损伤研究;三是含低速冲击损伤复合材料胶接接头的剩余强度研究。有限元分析方法在研究胶接接头的损伤行为问题上具有明显优势。目前使用最多的内聚力模型(cohesive zone model,CZM),是损伤力学模型的一种。赵宁[2]、杨小辉[3]使用内聚力模型,研究了胶接接头的损伤行为;Floros[4]分别对I型、II型和混合型这3种断裂模式下胶接接头的损伤行为进行了分析,预测了胶接接头的强度;Shojaeefard[5]在ABAQUS软件中编写了用户子程序,使用内聚力模型模拟胶层,分析得到了单搭接胶接接头的强度。当前,学者们普遍采用试验和有限元分析方法来研究胶接接头的低速冲击问题。Vaidya[6]、李智[7]、Zhang[8]等学者研究发现:横向冲击作用下胶层的应力集中程度很高,当胶接接头需承受横向冲击载荷时,胶层属于薄弱环节,需重点关注。Park等[9]发现:能使复合材料胶接接头损伤面积急剧增加的冲击能量存在阈值,冲击能量的大小低于此阈值时,胶接接头内部的损伤面积很小。Choudhry等[10]研究了搭接长度对接头损伤模式的影响,发现搭接长度有一定的特征范围,不同的搭接长度会导致不同的损伤模式。Hoshi等[11]研究了斜搭接胶接接头搭接角对冲击后胶接接头剩余拉伸强度的影响。Sun[12]研究了冲击次数与CFRP单搭接胶接接头剩余刚度、剩余强度之间的关系,得到胶层边缘是胶接结构的薄弱环节的结论。

从上述文献可知,针对复合材料胶接接头的静态性能和低速冲击问题,学者们已开展了较为深入的研究。但对于CFRP胶接接头低速冲击和剩余强度的全程分析研究很少。基于此,笔者以CFRP单搭接胶接接头为研究对象,开展低速冲击和剩余强度的仿真研究和试验研究,研究搭接长度对胶接接头冲击响应和剩余强度的影响规律。

1 数值模拟

使用ABAQUS软件,完成了CFRP单搭接胶接接头低速冲击与剩余拉伸强度的全程分析。

1.1 低速冲击仿真研究

1.1.1 低速冲击仿真模型

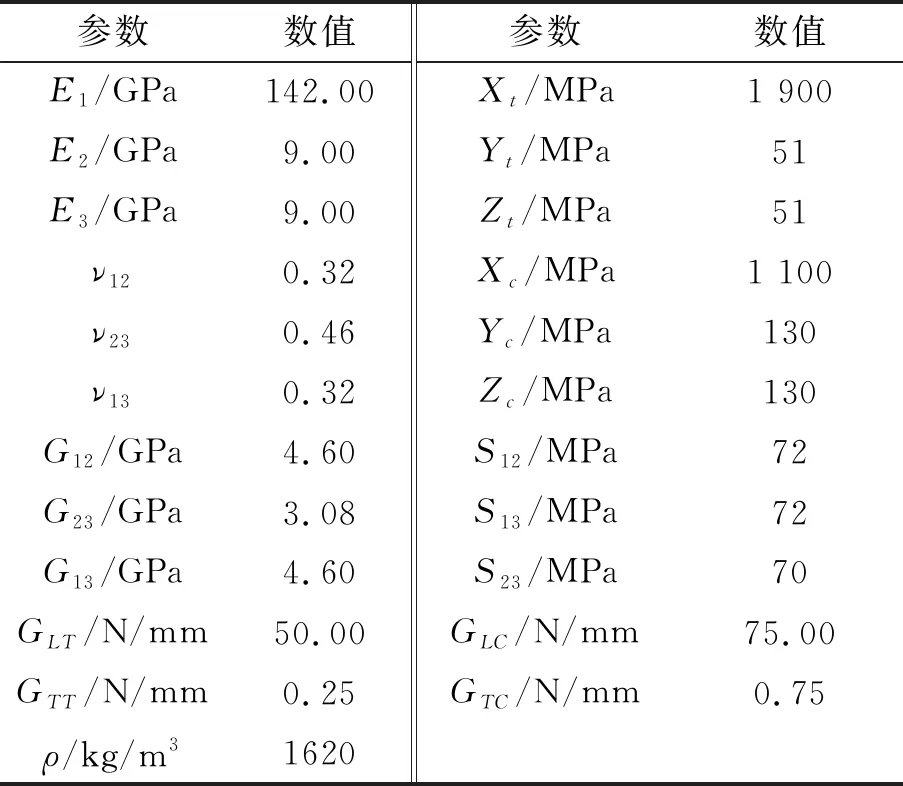

CFRP单搭接胶接接头尺寸如图1所示,其低速冲击模型包括冲头、被粘件、垫板和胶层。冲头为钢制半球形冲头,直径16 mm,质量1.5 kg。被粘件和垫板即CFRP层合板,使用的材料为FAW200RC38预浸布,具体参数如表1所示,铺层方案参照ASTM D7136/D7136M-12标准中的[45/0/-45/90]s。胶层材料为Araldite®2015,胶粘剂材料属性如表2所示。

图1 CFRP单搭接胶接接头尺寸图

表1 FAW200RC38的材料属性

表2 Araldite®2015的材料属性

CFRP被粘件使用偏移方式生成0.19 mm厚连续壳单元和0.01 mm界面层单元。参考文献[13]赋予层间单元树脂材料属性,如表3所示。

表3 层间界面层单元的材料属性

为了简化分析,CFRP垫板只建立8层0.2 mm厚的面内单元。装配好后的有限元模型如图2所示。

图2 胶接接头低速冲击有限元模型

胶接接头各处应用Tie的接触形式。冲头赋予刚体属性,将质量施加到参考点上。接触属性是通用接触,摩擦系数为0.1。

约束接头下表面所有节点全部自由度。约束冲头沿下落方向平动外的其它自由度。根据能量和冲头质量,设定初始速度。

1.1.2 低速冲击仿真结果

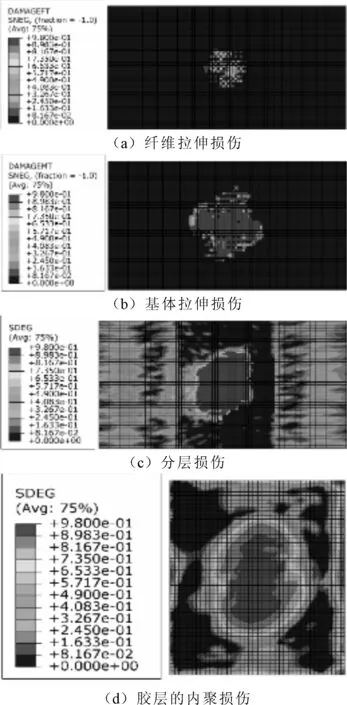

4 J冲击能量作用下CFRP单搭接胶接接头冲击部位云图如图3所示。

图3 冲击部位云图

仿真得到4 J冲击能量作用下胶接接头的损伤参数,如图4所示。

图4 冲击能量下冲击损伤参数

1.2 拉伸强度仿真研究

1.2.1 剩余强度仿真模型

拉伸有限元模型与低速冲击有限元模型基本一致,删掉冲头及相关接触属性。约束A端30 mm区域全部自由度以及B端30 mm区域除水平方向(X)外的全部自由度。在B端建立参考点,将端面与参考点建立耦合,施加X方向位移载荷,如图5所示。

图5 CFRP单搭接胶接接头强度有限元模型

使用数据传递功能,将冲击损伤状态导入拉伸仿真模型中,以实现全程分析。

1.2.2 拉伸强度仿真结果

对不同搭接长度CFRP单搭接胶接接头在无损和4 J冲击能量冲击后的剩余拉伸强度进行研究。

随着位移的施加,胶层的SDEG指数会逐渐变化,搭接长度为20 mm的无损胶接接头不同载荷下SDEG云图如图6所示。

图6 无损CFRP单搭接胶接接头胶层SDEG云图

当载荷达到1 320 N时,胶层两端开始出现损伤。随着载荷增加,损伤越来越严重并向中部扩展,载荷达到3 696 N时,胶层所有区域都出现了初始损伤。由6(c)图还可看出,胶层左右两端的SDEG指数并不呈轴对称,这是因为当载荷由被粘件传递到胶层时,胶层受力方向与最靠近胶层的CFRP单层的铺层角度(45°)相近。当载荷达到4 564 N时,胶层所有区域的SDEG值都超过了0.9,载荷无法继续增加,胶层完全失效。

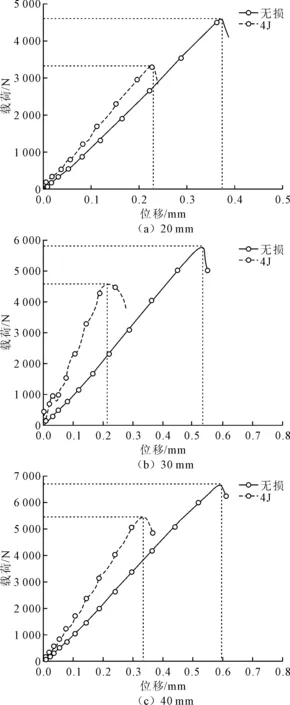

3种搭接长度低速冲击损伤接头与无损接头载荷-位移曲线对比如图7所示。

图7 无损和低速冲击损伤CFRP单搭接胶接接头的强度对比

无损胶接接头的失效载荷随搭接长度变化曲线如图8所示。可以看出,随搭接长度的增加,胶接接头的失效载荷也增加,但是增长幅度会逐渐下降。

图8 无损胶接接头失效载荷

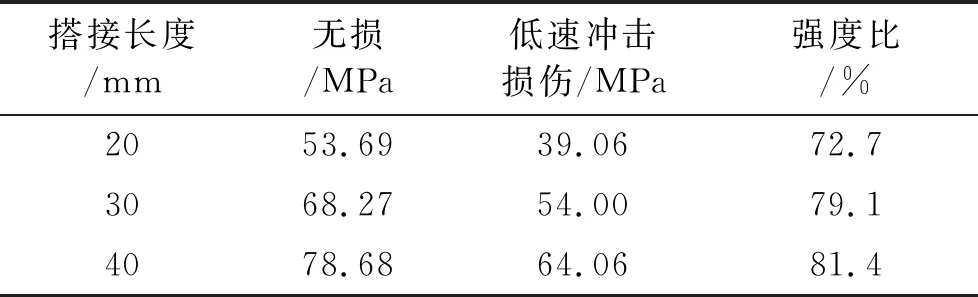

3种搭接长度低速冲击损伤接头与无损接头拉伸强度如表4所示。

表4 不同搭接长度胶接接头拉伸强度

由表4可知,4 J能量冲击作用后,3种搭接长度胶接接头的拉伸强度均会出现下降。可以发现:随着搭接长度的增加,强度比会逐渐增加,当搭接长度从20 mm增加到30 mm时强度比增加比较明显,从30 mm增加到40 mm时强度比增加幅度较小。

由分析结果可知:CFRP单搭接胶接接头的强度比随着搭接长度的增加逐渐增加,搭接长度增加到30 mm时,强度比达到80%左右,趋于稳定。此时胶接接头的剩余拉伸强度比较高,能承受比较大的载荷。

2 试验研究

2.1 试验件制作

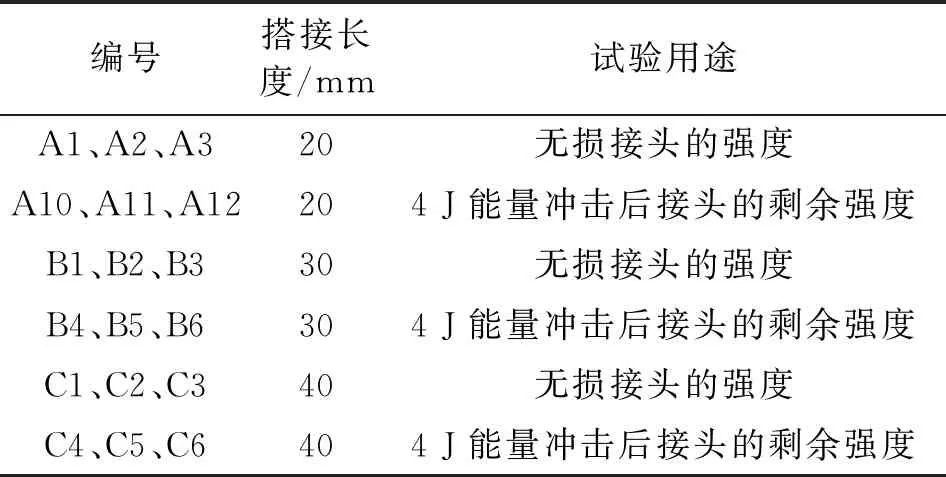

CFRP被粘件及垫板采用的工艺为预浸料模压成型工艺。再用Araldite®2015胶粘剂进行胶接得到CFRP单搭接胶接接头,接头的基本参数及编号如表5所示。

表5 CFRP单搭接胶接接头试验件的基本参数

2.2 试验过程

采用的低速冲击试验方法为落锤冲击。冲击试验装置为BMC-B1落锤冲击试验机。

拉伸试验在电子万能试验机上进行。安装时夹持接头两端,未夹持区域长度为120 mm,测试时的加载速度为0.2 mm/min。

2.3 试验结果

以20 mm搭接长度的无损胶接接头试验件为例,胶接接头失效模式如图9所示。

图9 无损试验件的拉伸失效模式

由图9可知,无损胶接接头的失效模式主要为内聚失效,即胶层因剪切强度不够而在内部出现破坏。

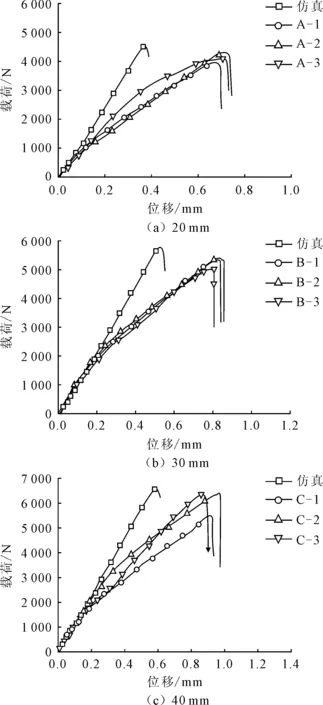

将无损胶接接头在仿真和试验得到的载荷-位移曲线进行比较,如图10所示。从图10可知,试验件失效位移都比仿真值大,这是由于试验夹持端的轻微滑动造成的。计算得到无损接头的试验与仿真拉伸强度结果如表6所示。误差10%左右,在合理范围内。

图10 无损胶接接头仿真与试验载荷-位移曲线

表6 无损接头的试验与仿真结果对比

以搭接长度为20 mm的试验件为例,冲击后试验件的表面损伤情况如图11所示。

图11 搭接长度为20 mm的试验件冲击部位图

在4 J冲击能量下,3种搭接长度的胶接接头试验件的拉伸失效模式如图12所示。由图12可知,含冲击损伤胶接接头拉伸失效模式也主要为胶层的内聚失效,且冲击载荷都对胶层造成了一定程度的损伤。

图12 含冲击损伤试验件的拉伸失效模式

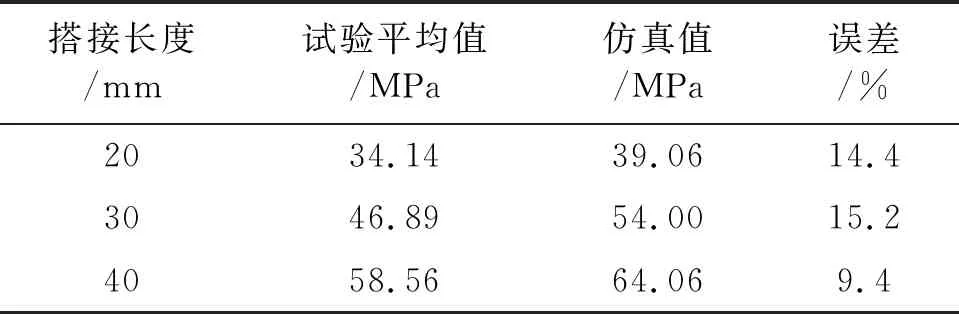

4 J能量冲击后,不同搭接长度的胶接接头拉伸载荷-位移曲线如图13所示。

图13 含冲击损伤试验件的载荷-位移曲线

根据图13计算得到剩余拉伸强度,与仿真值进行对比结果如表7所示。由表7可知,含低速冲击损伤接头在试验中获得的剩余拉伸强度平均值也均小于仿真值,最大误差为15.2%。

表7 含冲击损伤试验件试验与仿真结果对比

3 结论

以CFRP单搭接胶接接头为研究对象,采用有限元分析和试验相结合的研究方法,研究了搭接长度对含低速冲击损伤胶接接头剩余强度的影响规律,结论如下:

(1)拉伸载荷下CFRP单搭接胶接接头的失效位置发生在胶层,损伤由两端向中部扩展,扩展方向近似等于最靠近胶层的CFRP单层的角度。

(2)随着搭接长度的增加,无损胶接接头的拉伸强度会增加,在相同的冲击载荷下的剩余拉伸强度也会增加。

(3)CFRP单搭接胶接接头的强度比随着搭接长度的增加逐渐增加,搭接长度增加到30 mm时,强度比达到80%左右,并趋于稳定,不再随着搭接长度的增加大幅上升,此时胶接接头能承受比较大的载荷。