永磁同步直线电机气隙对电机性能影响研究

2020-07-15顾伊楠吴华春徐鑫鑫

顾伊楠,吴华春,2,徐鑫鑫,张 丽,2

(1.武汉理工大学 机电工程学院,湖北 武汉 430070;2.湖北省磁悬浮工程技术研究中心,湖北 武汉 430070)

随着稀土永磁材料的加工技术日趋成熟,永磁直线电机在工业界的应用已十分广泛。该电机较之于普通旋转电机最大的优势是无需借助其他机械装置即可实现直线方向的运动,结构紧凑,具有工作效率高,寿命长,静音等特点。永磁同步直线电机是高速、高精密数控机床实现直线进给运动最佳且最为关键的零部件之一。此外直线电机还适用于磁悬浮交通驱动,物流线运输甚至是航天飞行器等既需要高效率、高能量密度,又可满足变频调速及负载变动的场合[1-3]。

由于电机初级与次级之间不存在直接机械接触,因此必然存在一个间隙即气隙。直线电机初级两侧端部结构不连续造成了气隙长度突变,导致气隙磁场发生畸变,从而给电机带来推力波动[4-5]等影响电机稳定运行的问题。文献[6]深入分析了磁路参数计算方法,详细考虑了电机内部4种不同气隙级间漏磁通路径,同时研究了气隙长度对电磁力性能的影响,对电磁设计中的计算结果进行了修正。先后又有研究人员基于等效磁化电流法运用许-克变换方法及改进的许-克变换法得出了有槽铁芯的气隙磁导函数及气隙磁场分布模型[7-9],并且利用有限元软件对多种直线电机在不同气隙长度下的磁场强度进行了比较,得出了电机初级与次级结构尺寸的最佳选取比值关系[10]。文献[11-12]讨论了长初级永磁直线电机在非理想机械气隙条件下的模型以用于研究最小推力波动,为永磁直线电机的实际性能分析及装配提供了参考。

目前关于直线电机气隙的研究大多以理论研究及辅助直线电机优化设计为主。但是,直线电机的气隙大小直接影响了电机的使用性能;同时,电机的额定推力需求和安装精度又限制了电机的气隙范围。故以一款小尺寸,电机气隙设计值在0.8~1.2 mm之间的永磁同步直线电机为例,主要通过有限元软件对不同气隙下(包括非正常工作状态下的电机气隙:1.2~5 mm)影响电机性能的相关参数进行仿真对比,根据数据变化规律为电机在实际工况下的规格选择及安装精度的确认提供了一定的参考依据。

1 永磁同步直线电机模型

本模型选用12槽14极永磁同步直线电机进行电机本体结构设计及优化。规定电机所需的额定持续推力为50 N,持续电流为2.8 A,同步速度为v=0.24 m/s,因尺寸需求定子宽度不超过30 mm。极距取决于同步速度和电源频率,在该同步速度下工作频率为f=10 Hz,相应极距为:

(1)

槽极配合满足式(2):

Zτs=pτ

(2)

式中:Z为槽数;τs为槽距;p为极数;τ为极距。

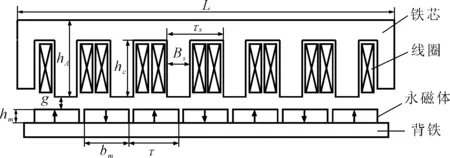

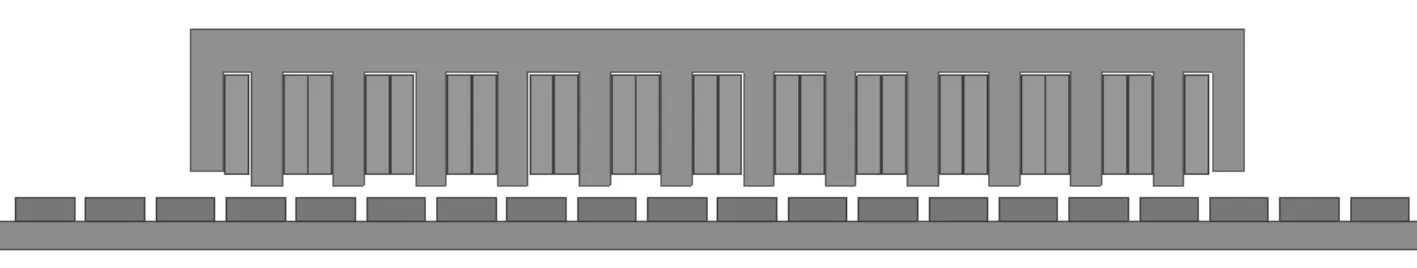

图1所示为6槽7极单元电机结构尺寸参数示意图。经设计计算得12槽14极直线电机结构参数如表1所示,并以此进行模型本体的构建,在软件中绘制出如图2所示的永磁同步直线电机二维模型。

图1 6槽7极单元电机结构尺寸参数示意图

表1 永磁同步直线电机主要参数 /mm

图2 永磁同步直线电机模型

考虑到直线电机具有边端效应,将电机两端的空气和次级周围的空气也作为模型的一部分来研究[13]。模型的具体设置步骤如下:

(1)材料及边界条件的设置。设置外层面域及Band材料为真空,初级铁芯硅钢片材料为DW465-50,次级永磁体材料为NdFe30,采用径向充磁方式,矫顽力HC=-955 kA/m,剩磁Br=1.33 T;边界条件为气球边界条件。

(2)网格的划分。由于永磁体与硅钢片和通电线圈之间的相互作用是影响电机运行性能的关键,因此将这几处的网格适当画密,背铁等处的网格大小适当放宽以协调整体仿真的进度。网格划分效果图如图3所示。

(3)电流激励的加载。绕组分相方式如图4所示为集中式绕组,所添加的电流激励方向参照图4中正负方向。

图4 ABC绕组分相图

2 永磁同步直线电机有限元分析

笔者选用的电机气隙g设计值在0.8~1.2 mm。在完成电机的物理模型构建后对电机运行气隙g进行参数化仿真,分别得出不同气隙下电磁推力及其波动,反电动势和法向吸力的变化。

2.1 不同气隙下电磁推力及其波动的变化

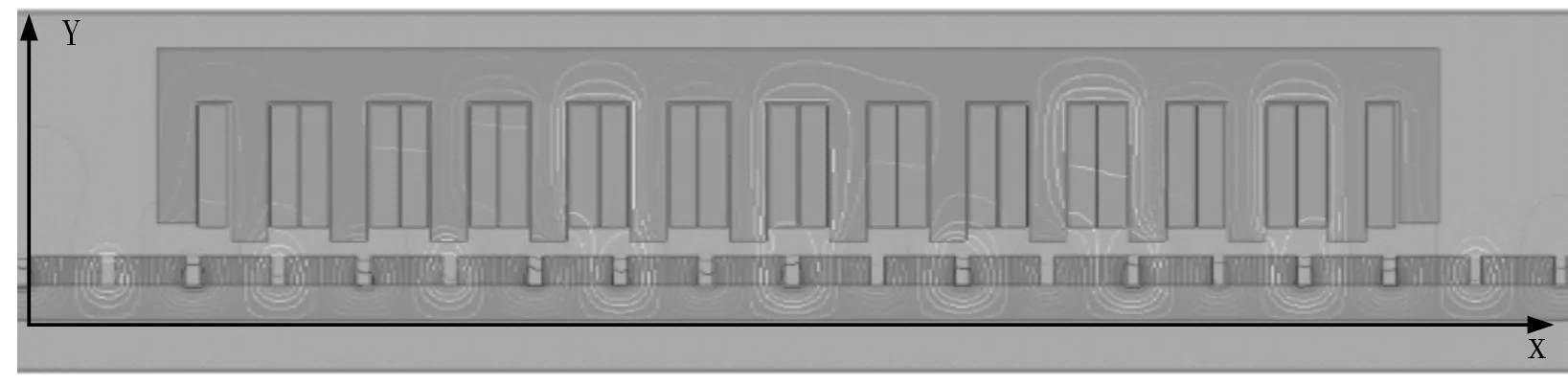

气隙g为0.8 mm时的电机磁力线分布图如图5所示。从图中可知,电机定子齿与动子永磁铁之间的磁力线通过动子和定子之间的气隙构成闭合的磁力线;而在电机初极端部半齿处气隙明显增大,动子中的磁力线在气隙中就已经闭合,引起了磁场畸变,使得磁场分析较为困难。

图5 永磁同步直线电机磁力线分布

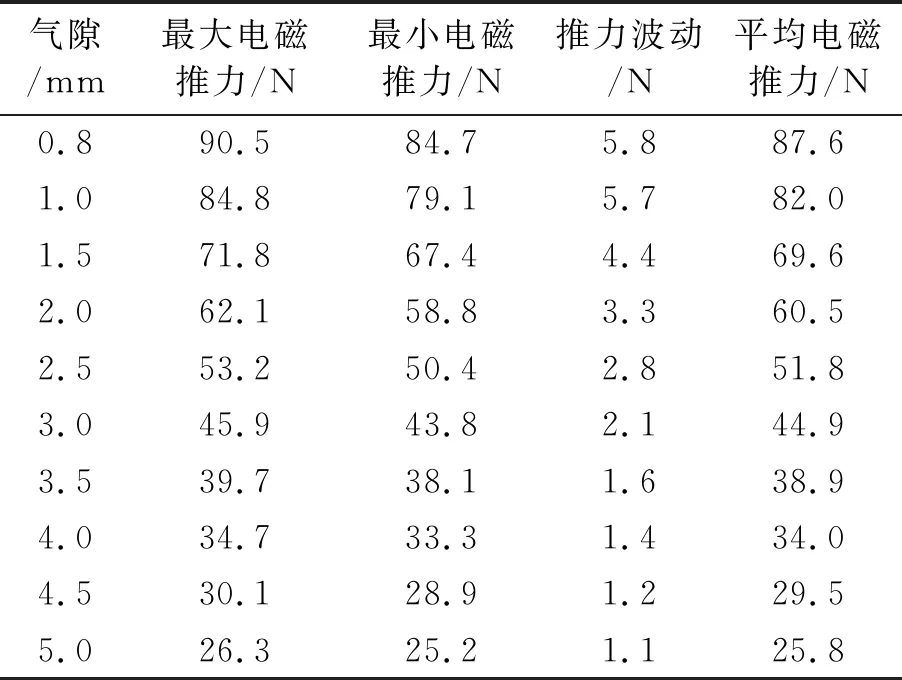

从电机设计角度和电机控制角度来看,电磁推力的表达式各有不同。电磁推力受气隙磁场影响很大,文献[7]中对气隙磁场强度的理论计算从无槽初级改进为有槽初级,公式相对复杂,不易直观感受气隙与气隙磁场之间的变化关系。因此笔者仅分析电磁水平推力与气隙变化关系,以下关于电磁推力的描述均为水平x方向的电磁推力。取气隙范围为0.8~5 mm,每隔0.5 mm计算一组数据,计算结果如表2所示。从表2中可以看出不同气隙下的电磁推力以及推力波动有明显的区别。随着气隙的增大,通过初级铁芯的磁力线也越少,更多的磁力线在气隙中就已经闭合,漏磁系数提高,此时产生的电磁推力就越小,相应的推力波动也越小。

表2 气隙对电磁推力的影响

电机正常运行时某段时间内不同气隙下的电磁推力的变化如图6所示,电磁推力波动随气隙的变化如图7所示。随着时间的推移,电机的电磁推力呈现周期性的波动变化。但是无论气隙大小,波动的周期始终保持一致,只是气隙越小时,波动的幅值越大,推力曲线越崎岖;气隙大时,波动渐趋平稳。

图6 不同气隙下直线电机运行时的电磁推力

图7 电磁推力波动随气隙的变化

结合图6和图7可以发现气隙达到5 mm时虽然推力波动几乎可以忽略,但是电磁力仅有25 N左右,无法满足模型设定的电机额定推力50 N的需求,会影响电机的正常使用。当气隙达到3 mm时,推力约为0.8 mm气隙时的1/2,但推力波动已经降低为0.8 mm气隙时的1/3。

2.2 不同气隙下反电动势及法向力的变化

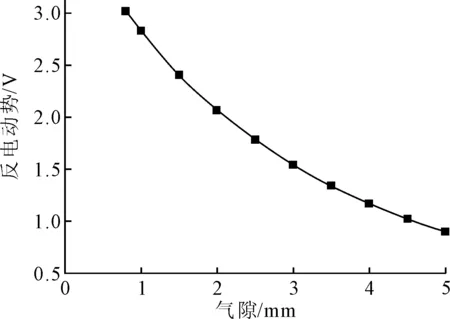

在其他参数不变的情况下,由式(3)可知,电机的推力与电机反电动势成正比,反电动势的变化情况直接反映了电机性能的优劣。反电动势随气隙变化如图8所示。从图8可知,随着气隙的增大,反电动势逐渐减小;气隙在1~2 mm区间时曲线较陡,斜率大,反电动势变化快;从2 mm往后曲线斜率放缓,反电动势变化趋势减弱。

(3)

式中:m为电机相数;E为电机反电动势;I为相电流有效值;v为电机动子运行速度。

图8 反电动势随气隙的变化

图9为法向吸力随气隙大小的变化趋势。在气隙处于0.8~1.5 mm时,随着气隙增大,法向吸力几乎呈一定比例下降;在气隙处于1.5~5 mm时,法向吸力下降趋势逐步放缓;当气隙达到2 mm时,法向吸力已经低于0.8 mm气隙下的法向吸力的1/2。

图9 法向吸力随气隙的变化

3 实际工况下电机的选用与安装精度的设定

由以上分析可知,电机气隙长度的变化,对电磁推力及其波动、反电动势和法向力的影响可通过软件仿真取得的数据进行曲线拟合来推算不同气隙下的电磁推力大小。因此,根据仿真反映的变化趋势结合不同用途下电机气隙的安装精度[14-15],通过在额定推力上添加一定比例的系数来选用电机以满足正常工作需求。

假设实际工况下安装精度为±Δg,电机理想状态下的气隙设计值为g,电机实际气隙为gs,E(gs)为由软件仿真数据拟合得到的反电动势幅值关于气隙的函数表达式,f(gs)为拟合得到的平均水平推力关于气隙的函数表达式,N(gs)为拟合得到的法向吸力关于气隙函数表达式,则有:

(4)

式中:F为实际电磁推力大小。根据式(4)即可大致估计出实际情况下的电机推力大小范围。故选用电机时需满足电机额定推力为:

Fe≥W1×W2×F

(5)

式中:W1为安全系数,W1可根据工程可靠性需求选择20%至30%作为安全系数;W2为气隙误差补偿系数。

由于气隙误差数值较小,从仿真可以看出在一段小区间内反电势与气隙变化值基本呈线性变化,因此W2可由式(6)求得。

(6)

当电机尺寸规格确定时,在精密控制场合如需考虑推力波动及法向力作用,则对安装精度进行约束,列出如下函数关系式:

(7)

其中a,b,c,d,m,n均为实际工况需求常数。a,b为满足电机额定水平推力需求下所能允许的反电势幅值的极值;c,d为所能承受的平均水平推力的上下限;m,n为工况所需的法向吸力的极值。由式(7)求出gs的一个取值范围即为满足需求的安装精度,可为电机的实际安装提供指导。

4 结论

通过有限元仿真对电机不同气隙下的电磁推力及其波动、反电动势和法向力进行分析得到以下结论:

(1)随着气隙增大,电机推力逐渐减小,推力波动也逐步降低,且变化趋势先快后慢;但是不论气隙如何变化,推力波动始终呈现周期性的波动,这与电机本身结构性质相符。

(2)随着气隙增大,反电动势与法向力的变化趋势整体一致,都是逐渐减小并且变化趋势同电磁推力。

(3)通过仿真数据可以近似拟合出电磁推力等关于气隙变化的曲线,可用于估算出实际工况下已知安装精度要求,且符合额定推力需求的电机;也可以根据实际工况要求,估算出满足电机需求的安装精度以提高电机的使用性能。