关于湿法电解铜诱导脱砷的实验最新研究报告

2020-07-14高明雷

高明雷

【摘 要】对湿法电解铜诱导脱砷研究分析,应根据实际检测工作量、车间工艺分析能力的覆盖范围、检测技术的类型和生产过程关键条件的变化等情况确定方式和频次。采用数据比对和能力验证、实验室数据比对、不确定度评定等方法。

【关键词】诱导脱砷;数据分析;车间生产控制

1.研究背景

铜的湿法电解液是伴随着四类杂质的行为而产生不断地变化的,一类:金银及铂族元素电极电位比铜的要正,在阳极上基本不进行化学溶解,几乎全部成细颗粒状态沉落到槽底成为阳极泥;二类:铅、锡类在电解时状态很稳定形成不溶性化合物覆盖在阳极上;三类:镍、铁、锌的电极电位比铜的要负,在进行电解精炼时,它们会优先于铜从阳极上溶解进入电解液,因为它们不能放电析出而只能在电解液中不断积累富集增加电阻或者增加机械粘附;四类:砷、锑、铋电极电位于铜的很相近在电解精炼铜离子不足时会放电析出对电解铜质量危害最大。

2.实际运用

二次脱铜除杂时此时脱铜终点铜离子浓度控制在 28-30g/l 范围,在直流电的作用下,阳极上发生氢氧根离子放电反应,溶液中的铜离子在阴极放电析出,同时生成硫酸二次脱铜生产海绵铜,脱铜终点铜离子浓度控制在 0.5g/l 以下,脱铜液循环方式为上进液下出液。铜离子在 0.5~2g/l 时进行脱砷作业,通过辅助补入电解液,使铜离子浓度维持在此范围内,提高脱砷效率,此种作业方式称为诱导法脱砷。(实验前一直不是连续脱砷效率低周期长)。因为要想电解液中杂质降得快最好的方法就是要开路消耗真空浓缩后外送处理。

3.依据实验数据

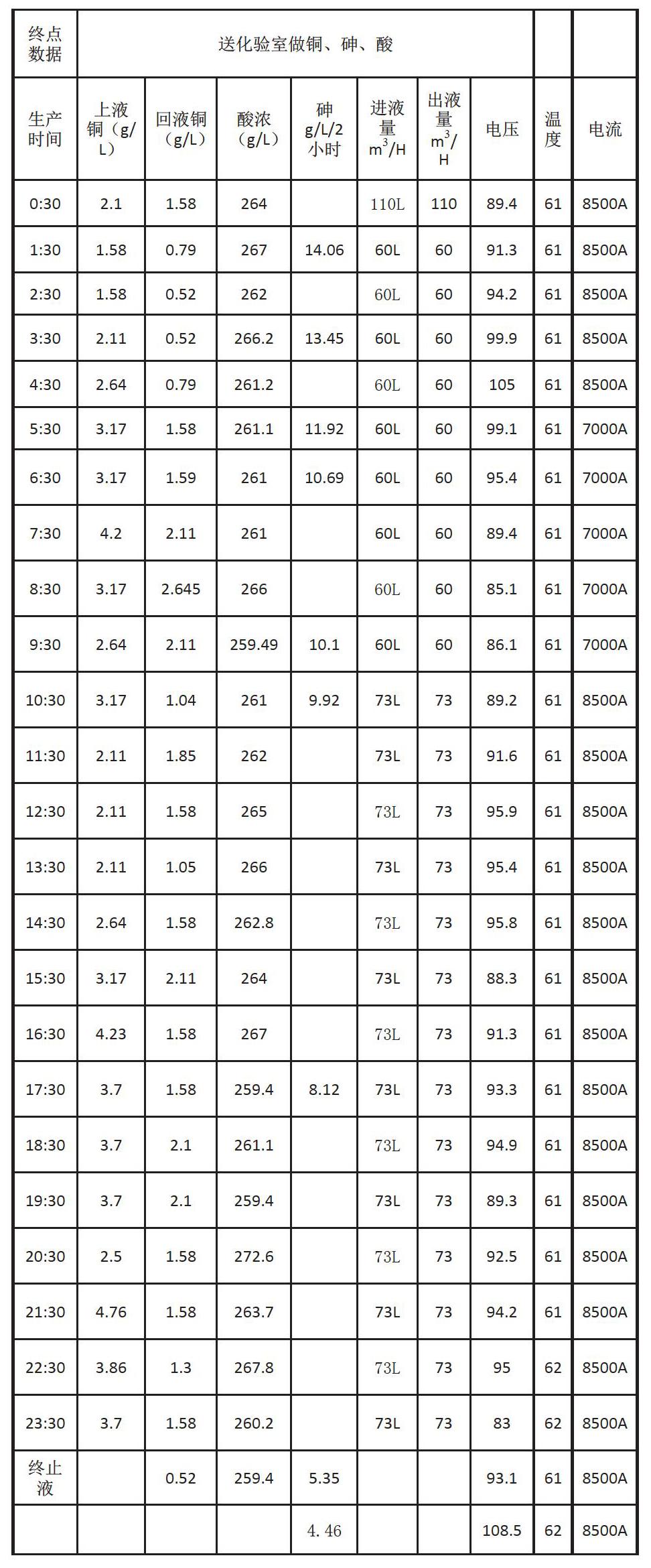

鉴于质量与环保形势结合车间开真空浓缩镍回收量不大的现状车间采取连续诱导脱砷实验如下;(1)利用电解三车间的二次净化系统进行连续诱导脱砷试验,在二次电积工序添加一次电积后液,先添加约130m3,空出20m3。一次电积系统存电解液约100m3备用。各取样送化验室测铜砷酸。(2)开启系统投入运行,保持电流8000A,电流密度200-260A/㎡,槽电压1.8-2.5V,同级中心距130mm,电解槽进液管流量20-30L/分。(3)待电解槽回液中铜降到约3g/L时,开启一次电积系统去二次低位槽的进液管线,补入电解液,流量约1.5-2m3,使回液维持在铜浓度约2g/L,同时开启出液管线,打去电解低位槽回大系统。调整进出口流量,维持系统液体总量平衡。(4)每运行一小时取电解槽进、出口液体,测铜、砷,待砷降到3g/L时,停止液体进、出口的阀门,再运行一段时间,待铜降到0.5g/L时停止生产,液体全部打回大系统的电解低位槽。取终液测铜砷。(5)计量加入的新电解液液体总量,并化验铜砷。排走的脱砷后液计量,并对应第4条中每小时的铜砷数据计算。(6)记录试验期间总用电量,计算耗电量、统计进、出、系统内液体存量,计算脱铜、脱砷效率。(7)统计进、出、系统内液体存量,计算脱铜、脱砷效率。通过实验进行对比得到如表1:

开二次做诱导脱砷实验开动电流8500A,开始补电解原液进行诱导脱砷;铜离子回液管维持在3克左右电铜析出正常,后经调整回液管铜离子调整至1.5至2克/升后補液量降低至73L/分钟。本次诱导脱砷开动时长42小时砷含量16.62克/升,补电解原液共185立方,用电量33628度(诱导期间),最后化验二次循环系统终止液砷含量在4.46克/升(因回液返车间的含砷不能准确计算等海绵铜入库化验后再行计算)脱砷效率大约在75%基本上能平衡电解生产砷杂质上涨量,电压进入脱砷期电压基本上维持在95V左右。

3.结论

在诱导脱砷在实验中也存在不足:(1)造成电解液酸度上涨过快造成电解液成份波动较大电化学溶解加剧。(2)回液直接返回车间夹杂的杂质比较多造成电铜粘附粒子比较多。(如果继续使用此种方法必须上一套回液压滤系统)。总之连续诱导脱砷为处理高杂矿料开辟了道路下一步将针对实验中的弊端认真研究突破。

参考文献

[1]溶浸-萃取-电积工艺回收二次铜资源[A]. 王泽凯,肖立.中国有色金属学会第三届学术会议论文集——科学技术论文部分[C]. 1997