基于VGG-19卷积神经网络的刀具磨损监测方法

2020-07-14李正官韩天杰王超群郭保苏

李正官, 韩天杰,王超群,郭保苏,3

(1.上海飞机制造有限公司,上海 201324)(2.燕山大学机械工程学院,河北 秦皇岛 066004)(3.河北省重型智能制造装备技术创新中心,河北 秦皇岛 066004)

近些年世界各国纷纷提出新的制造理念,像德国的“工业4.0”、中国的“智能制造2025”等,提高智能化是制造业各个公司未来发展的方向,更是各个公司满足未来市场的要求。“黑灯工厂”这个新概念被提出,顾名思义,“黑灯工厂”就是无需人工操作,可以在夜晚不开灯运行的工厂,无人操作既可以降低成本,又可以提高效率。想要实现“黑灯工厂”,就要保证机床可以持续工作,本质是实时监测刀具磨损情况。刀具发生严重磨损时,继续加工会使工件表面质量急剧下降,导致工件不合格,容易发生崩刃,损坏机床,抵消无人工厂的优势。根据Rehorn等[1]研究,有刀具监测系统的加工生产既能提高10%~50%加工效率,又能降低10%~40%成本。刀具磨损状态监测对生产加工十分重要。

刀具磨损的监测方法分为直接测量法和间接测量法。直接测量法包括光学图像法、接触式电阻测量法和放射性元素法[2]。间接测量法通过采集切削力信号、振动信号和声发射信号等来反映刀具磨损状态,其信号获取简单,不需要停机检测,能保证实时监测。间接测量法需要对信号进行处理,信号处理的方法包括时域分析、频域分析、小波变换和小波包变换等。其中小波包变换具有很强的信号分析能力[3]。在刀具磨损研究中,小波包变换被广泛采用。

刀具磨损监测问题可以视为计算机视觉图像分类问题。传统的机器学习需要人工构造特征,增加了工作量,且面对大数据时代庞大的数据集时显得束手无策。与传统的机器学习相比,深度学习完全可以解决上述问题,并且在分类准确率上表现更好。最近几年,深度学习在图像分类、语音识别等领域的使用效果远超传统机器学习。深度学习发展速度很快,已经成为学者研究刀具磨损监测问题的主流方法。Martínez-Arellano等[4]提出了一种基于信号成像和深度学习的新型大数据刀具磨损分类方法。董靖川等[5]提出了基于分布式卷积神经网络的刀具磨损量预测方法。张存吉等[6]对刀具磨损信号进行小波处理,训练经典卷积神经网络进行刀具磨损状态识别。

在深度学习研究中,普遍认为网络模型的层具有提取不同特征信息的功能,增加网络层数,提取到的信息也会更多,网络效果也会越好。随着网络层数的增加,可能会发生过拟合现象,解决办法是加入Dropout层,但是继续增加网络层数会发生退化现象,导致准确率下降。

基于以上研究,本文希望选择适当层数让网络既能学习到更多刀具磨损数据的特征信息,又能避免网络发生退化现象。为此,本文应用深度卷积神经网络进行刀具磨损预测,该网络通过增加层数提高准确率。

1 基于VGG-19卷积神经网络的刀具磨损状态监测方法

经历了30多年的发展,卷积神经网络被广泛应用在图像分类研究中。卷积神经网络常见的层类型为卷积层、池化层、全连接层、激励层和Dropout层。

1.1 VGG-19卷积神经网络

VGG-19卷积神经网络是由牛津大学计算机视觉组(Visual Geometry Group)和Google DeepMind公司的研究院一起研发的深度卷积神经网络[7],在2014年的LSVRC竞赛(ImageNet大规模视觉识别竞赛)中获得了目标定位竞赛的第一名、图像分类竞赛的第二名。VGG-19卷积神经网络通过卷积层扩大数据的通道数、池化层缩小数据的尺寸,网络选择小卷积核(3×3),实现了增加层数并且避免了计算量暴增。本文选择的VGG-19卷积神经网络的模型结构如图1所示。

图1 VGG-19卷积神经网络的模型结构

图中卷积层的步长为1,池化层的步长为2;卷积层和全连接层的激活函数都是ReLU函数。虽然该网络的层数深,计算量特别大,但是刀具磨损数据集较小,可以保证运行速度。因为刀具磨损状态分为3类(轻微磨损、中等磨损和严重磨损),所以对VGG-19卷积神经网络的结构进行微调。为了得到更好的刀具磨损预测效果,本文选择被ImageNet图片集训练好参数的网络模型进行刀具磨损数据集的训练。下文提到VGG-19卷积神经网络模型都是被ImageNet图片集训练好参数并且调整为三分类结构的模型。

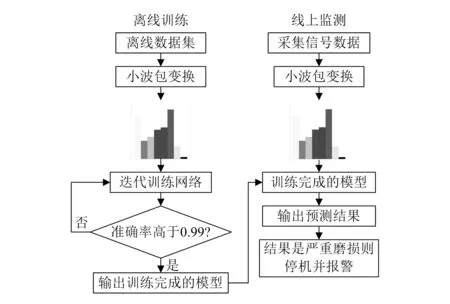

1.2 VGG-19卷积神经网络的监测方法

针对刀具磨损监测问题,本文提出一种基于VGG-19卷积神经网络的监测方法,监测流程如图2所示。数据由压电加速度计采集的振动信号和对应该振动信号的刀具磨损真实状态组成,并按照7∶3的比例划分为训练集和测试集。监测流程分为两个部分,离线训练中对数据进行小波包变换,提取能量图(224像素×224像素)并传入VGG-19卷积神经网络模型中进行训练,当训练集和测试集预测准确率都高于99%时,保存网络模型并应用到线上监测系统中。线上监测对实时采集的信号做与离线训练相同的处理,由训练好的模型对实时监测数据进行预测,如果预测结果为严重磨损,机床就会停机并报警。

图2 VGG-19卷积神经网络监测流程

2 刀具磨损监测实验结果与分析

2.1 实验数据

本文实验数据来源为2010年的PHM(prognostics and health management)数据挑战赛关于高速数控铣床刀具磨损预测数据集[8]。球头硬质合金铣刀在高速数控机床上对不锈钢材料进行铣削实验。传感器选择三项测力仪、压电加速度计和声发射(AE)传感器。

PHM刀具预测挑战赛举办方采集了切削力信号、振动信号和声发射信号,本文选择振动信号进行研究,忽略测力仪和声发射传感器对压电加速度计采集的影响。挑战赛总共对6把铣刀(C1~C6)进行实验,本文对C1铣刀采集到的数据进行研究。加工参数:刀具主轴转速为10 400 r/mm,进给速度为1 555 mm/min,Y方向铣削宽度为0.125 mm,Z方向切削深度为0.200 mm。数据采集频率为50 kHz。每次实验都是刀具连续铣削工件,每次走刀的长度为108 mm,每隔10 min使用LEICA MZ12显微镜测量刀具后刀面磨损量,共测量315次,获得315组数据。

2.2 实验设计

在进行实验之前,先对PHM刀具预测挑战赛的刀具磨损数据集进行小波包变换(3层小波包分解)并按照刀具磨损量赋予3种标签,分别是轻微磨损、中等磨损和严重磨损,把处理好的数据集(315张图片)按3种标签分别取70%划分为训练集(221张图片),剩下的图片划分为测试集(94张图片)。

本文实验共训练4种网络模型,分别是上文介绍的VGG-19卷积神经网络模型(以下简称VGG-19)、VGG-16卷积神经网络模型(以下简称VGG-16)、ResNet-50残差网络模型(以下简称ResNet-50)和AlexNet卷积神经网络模型(以下简称AlexNet)。

VGG-16的结构和VGG-19类似,但是VGG-16的层数更浅。

ResNet-50由何恺明等[9]提出,在2015年的LSVRC竞赛中获得了图像分类竞赛的第一名并远远超越前一年比赛的最好成绩。该网络首次提出残差学习的思想,解决了梯度消失或梯度爆炸的问题,可以让网络层数更深,学习到更多的特征。

AlexNet由多伦多大学的Krizhevsky等[10]提出,在2012年LSVRC竞赛获得了图像分类竞赛的第一名。AlexNet首次提出Dropout层,该结构可以解决网络过拟合问题,对当时的学术界影响很大。本文选择Krizhevsky[11]设计的AlexNet结构。

为了保证实验的准确性,4种网络模型的参数已经被ImageNet图片数据集训练好。为了能运行刀具磨损数据集,统一修改全连接层的网络结构。损失函数选择分类问题应用最广的交叉熵损失函数(CrossEntropyLoss)。优化算法使用随机梯度下降法(SGD),相比于Adam优化算法,普通的SGD存在学习率不变和优化慢等缺点,所以应用SGD结合动量参数(Momentum)法、学习率衰减法和Nesterov动量法避免以上缺点。动量参数的原理像物理学中的惯性,在反向传播梯度更新时,如果相邻两次梯度下降方向相同,则下一次梯度加速下降,在遇到局部最优解时,由于有“惯性”容易跳出局部最优解,因此提高了精度。学习率衰减保证了精度,不会由于学习率过大而跳过最优点。Nesterov动量方法是由Sutskever等[12]提出,作用是进行反向传播梯度更新时计算梯度,然后进行校正,避免更新太快,同时也可以提高灵敏度。

2.3 实验结果分析

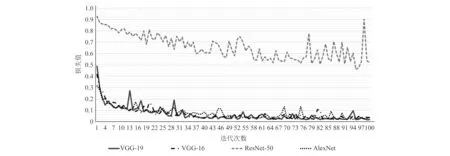

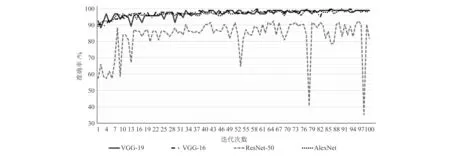

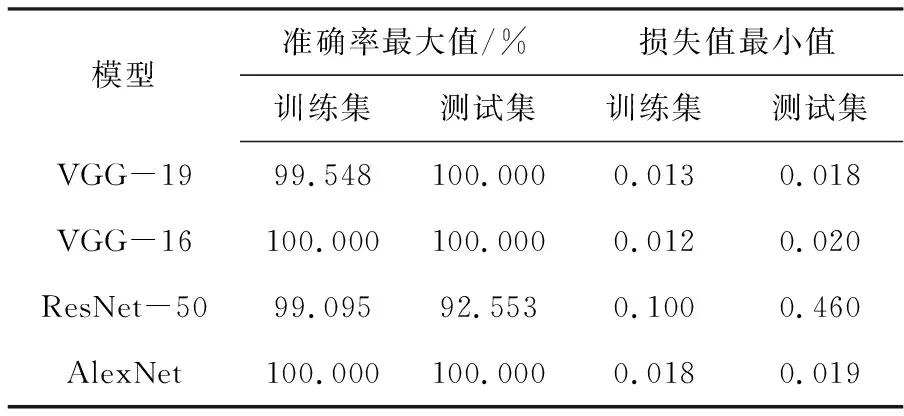

按照实验设计,分别训练上文提到的4种模型。图3~6分别为4种模型在训练阶段、测试阶段的损失值和准确率,表1为4种模型准确率最大值和损失值最小值。

图3 训练阶段4种模型的损失值

图4 训练阶段4种模型的准确率

图5 测试阶段4种模型的损失值

图6 测试阶段4种模型的准确率

表1 4种模型准确率的最大值和损失值的最小值

通过图、表可知,VGG-19在训练阶段迭代32次后准确率保持在98.0%左右;在测试阶段迭代36次后准确率高于96.8%。VGG-16训练阶段和测试阶段与VGG-19基本相同, VGG-16损失值全程大于0.020,VGG-19每一次迭代损失值基本低于VGG-16,换句话说,VGG-19预测值更加接近真实值,预测表现更好。

ResNet-50在整个训练阶段和测试阶段表现都较差,尤其是测试阶段准确率不高并且波动较大,损失值保持在较高数值,预测结果和真实结果差距较大,产生这一现象的原因可能是数据集太小而且层数过深,产生了过拟合现象。

AlexNet在训练和测试阶段准确率波动比VGG卷积神经网络模型大,每次迭代损失值基本高于VGG卷积神经网络模型,训练阶段准确率在迭代65次后高于96.4%,测试阶段准确率在迭代76次后高于96.8%,都落后于VGG卷积神经网络模型。

4种模型在训练阶段都通过极少的迭代次数就达到了90%的准确率,训练阶段最大准确率都超过了99%,整个损失值都呈下降趋势。训练阶段 4种模型实验表现相差不多,测试阶段除了ResNet-50,准确率最高值都为100%,VGG-19损失值更小,全程准确率更高,得到刀具磨损预测效果表现最好。通过VGG-16和VGG-19实验可以得出,适当增加模型层数,可以得到更好的预测效果。总体来说,VGG-19刀具磨损预测结果在这4种深度卷积神经网络中表现最好。

3 结束语

本文针对加工中刀具磨损监测问题,提出一种基于深度卷积神经网络的监测方法,深度卷积神经网络选择VGG-19,该网络对刀具磨损类型的预测效果显著。实验结果表明:

1)基于VGG-19的监测方法既包含信号处理的过程,对采集到的振动信号进行小波包变换并提取能量图,又包含模型训练并预测的过程,增加了该方法的实用性,未来把该监测方法和数控机床结合,就可以对刀具磨损状态进行实时监测。

2)把VGG-19网络模型与其他卷积神经网络模型进行对比,VGG-19获得了更好的预测效果,并在实验中发现适当增加模型层数,可以获得更好的分类预测精度,如果模型层数过多,则可能降低预测精度。

本文研究的是单一工况下的刀具磨损问题,如何增加泛化能力、进行多工况刀具磨损的监测是未来研究的重点。