变速器怠速挂1挡阻涩和挂不进挡问题分析及改进

2020-07-14汪旭兵

王 伟,舒 晨,汪旭兵

(上海汽车变速器有限公司,上海 201807)

随着国内乘用车的普及,手动变速器的换挡性能作为其感知属性越来越受到关注,因此提升手动变速器的换挡性能具有重要的现实意义[1-2],文献[1]给出了手动变速器换挡性能的主观和客观评价方法,为其换挡性能改善提供了分析方法,但文献没有给出具体的改善方案;文献[2]给出了改善手动变速器静态换挡性能的方法;文献[3]~[5]给出了换挡冲量、二次冲击改善的方案;文献[6]、[7]从增大倒锥角度和倒锥接触长度方面分析了变速器跳挡的原因。但上述文献均未涉及换挡过程中阻涩或挂不进挡等问题。本文针对某乘用车手动变速器怠速挂1挡阻涩或挂不进等问题,从理论上分析了其产生的主要原因,并据此通过增大齿套倒锥长度避免齿套尾—同步环干涉,有效地改善了存在的问题,经过主客观测试评估,验证了改进方案的合理性及有效性。

1 怠速挂1挡阻涩问题解析

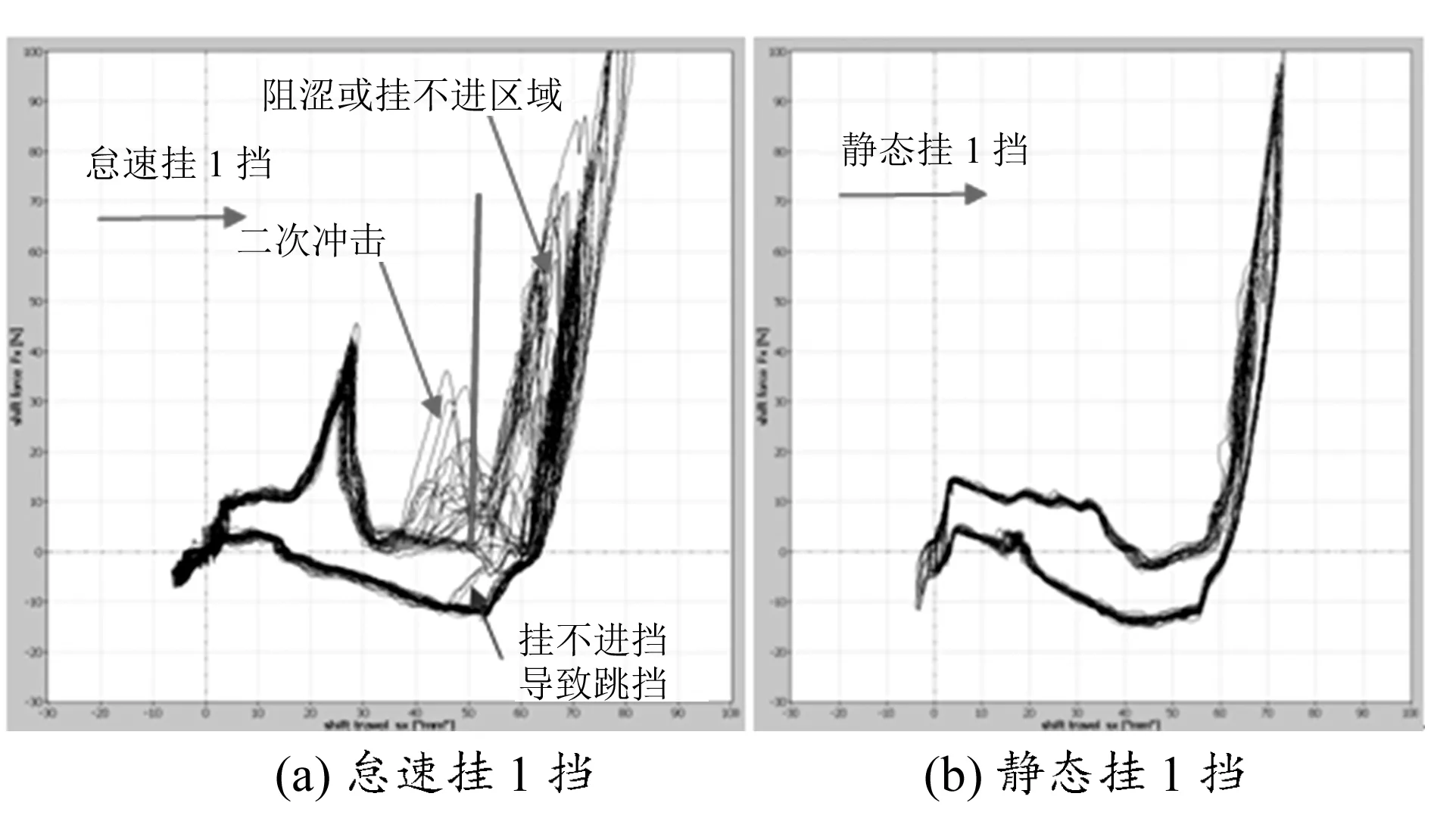

某手动变速器是上海汽车变速器有限公司开发的一款扭矩横置6速250 N·m手动变速器,在整车测试时,客户反映此手动变速器怠速挂1挡时,在换挡的后1/4行程存在一定概率的阻涩感,甚至存在1挡挂不进的问题,而在静态即发动机不启动时挂1挡,未出现阻涩现象。同时从客户反馈的信息中可知,若顺利挂进1挡后,在正常行驶过程中,未曾发生跳挡或脱挡等问题。针对客户反映的问题,上海汽车变速器有限公司进行了GSA(变速器换挡性能分析)测试,并客观复现了客户反映的换挡问题。图1为该手动变速器怠速挂1挡和静态挂1挡的GSA测试对比

图1 挂1挡GSA客观测试评价对比图

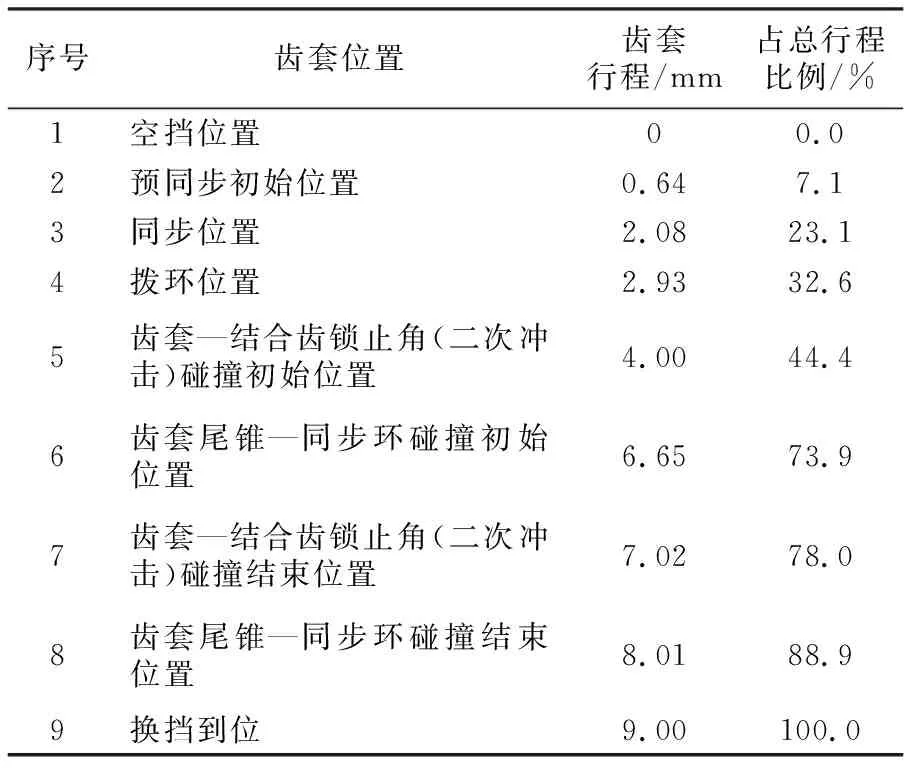

从图1可知,静态挂1挡换挡清晰,吸入感较好,无卡滞和阻涩现象,而怠速挂1挡存在客户描述的阻涩和挂不进挡问题,其中阻涩的起始位置发生在距换挡起始位置50 mm左右,即换挡行程的3/4处(换挡行程为65 mm),且存在2~3次挂不进挡导致跳挡的问题。为了量化阻涩和挂不进挡的问题,定义换挡行程的后1/4区域的卡滞力大于20 N时即为换挡阻涩。提取出的阻涩频次和挂不进频次见表1。

2 失效原因分析及改进方案

针对变速器在怠速挂1挡存在阻涩和挂不进挡的挂挡失效问题,本节主要从失效零件锁定、失效位置分析、力学分析等方面寻找失效原因,并根据失效原因制定相应的改进方案。

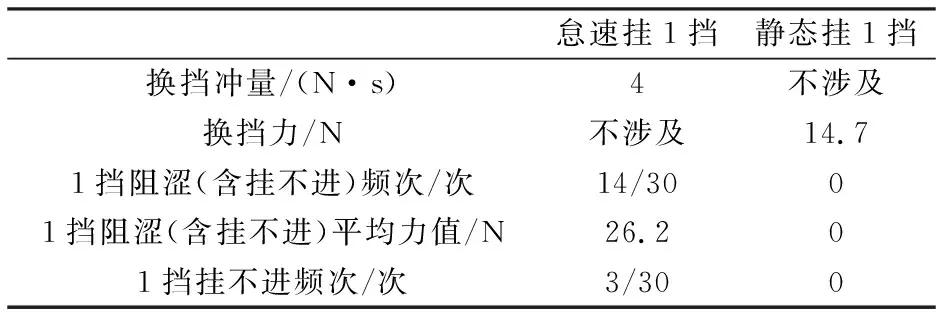

表1 挂1挡换挡性能客观量化评价

2.1 失效零件锁定

从主观评价和客观GSA测试可知,挂1挡阻涩或挂不进挡的现象仅出现在怠速挂1挡,而在静态挂1挡时无此现象。表2从发动机、离合器、变速器、整车(指换挡过程中与轮胎固连的输出端)等方面分析了怠速和静态两种工况下挂挡的差异。

表2 挂挡过程差异性对比

从表2可知,在静态挂1挡时,由于发动机和整车输出端转速为0,换挡过程中,同步器齿套仅自由滑过同步环、结合齿,不参与同步、拨环等过程。而在怠速挂1挡时,由于发动机与整车输出端转速不一致,在换挡过程中,同步环系统会进行同步、拨环、拨结合齿等一系列动作,因此失效问题可基本锁定是由同步器系统引起的。

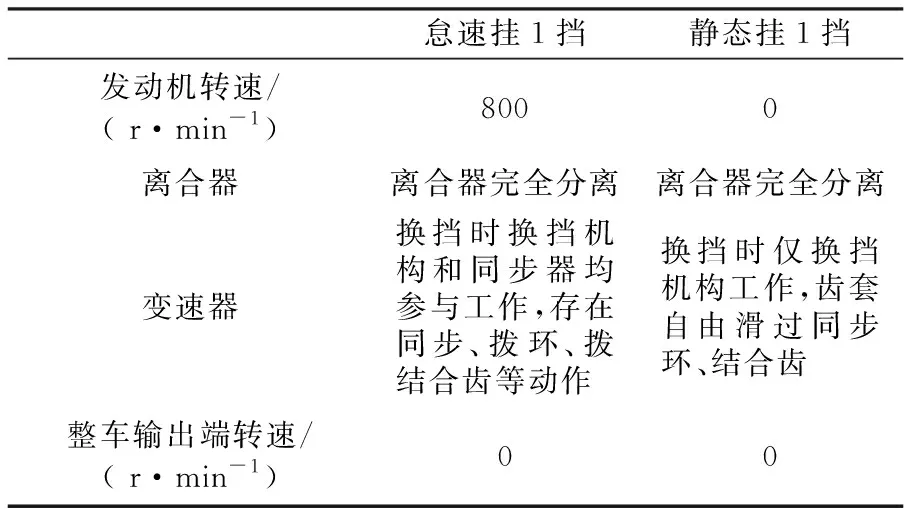

2.2 失效位置分析

在换挡过程中,同步器系统的齿套按相对位置可分为空挡位置、预同步位置、同步位置、拨正同步环位置、齿套—结合齿锁止角碰撞位置(二次冲击)、齿套尾锥—同步环碰撞位置、齿套换挡到位位置,如图2所示,表3为齿套换挡位置表。

图2 齿套换挡位置图

表3 齿套换挡位置表

根据图1可知,怠速挂1挡阻涩和挂不进挡发生在换挡行程的75%附近,而从表3可以看出,齿套尾锥—同步环碰撞和齿套—结合齿锁止角碰撞存在重叠区域,其重叠区域为换挡行程的73.9%~78.0%,因此可基本断定挂挡失效发生在齿套尾锥—同步环碰撞和齿套—结合齿锁止角碰撞共同作用阶段。

2.3 失效原理分析

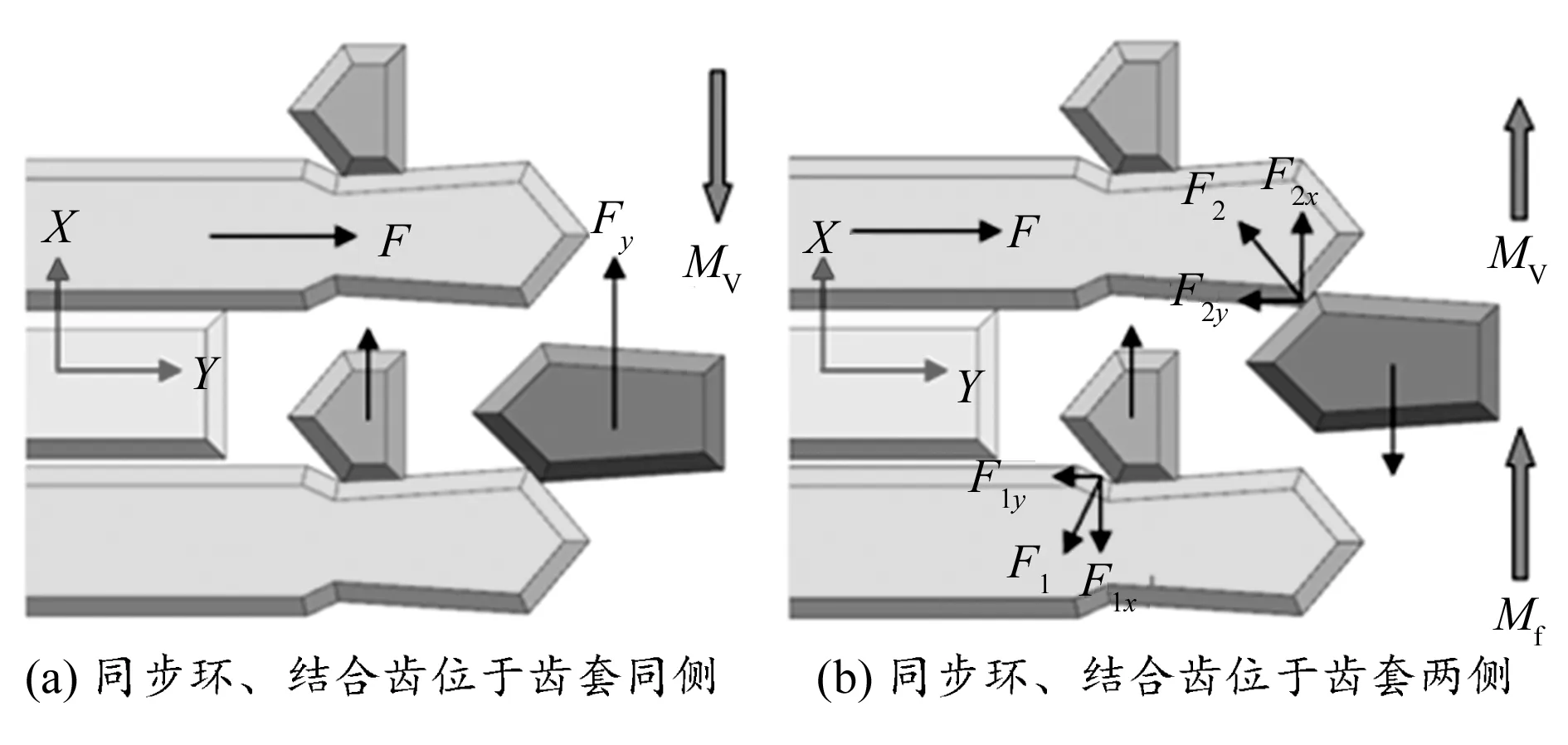

在齿套尾锥—同步环碰撞和齿套—结合齿碰撞共同作用阶段(重叠位置阶段)时,存在两种极限状态,如图3所示。

图3 齿套尾锥-同步环碰撞示意图

对于图3(a)所示的极限状态来说,同步环与结合齿位于齿套锁止角同侧,齿套拨正同步环和结合齿方向相同,可作为一个整体被拨正,此时只需要克服同步器输入端拖曳力矩Mv即可,齿套受到的正压力F为:

(1)

式中:βd为结合齿锁止半角,(°);Rd为结合齿锁止面半径,m。

在图3(a)所示的状态下,Mv=1.0 N·m,βd=42.5°,Rd=58.5 mm,可得齿套受到的正压力F=15.6 N,小于卡滞力(>20 N),因此该状态下不会导致换挡阻涩和挂不进挡的问题。

对于图3(b)所示的极限状态来说,同步环与结合齿位于齿套锁止角两侧,同步环和结合齿拨正方向相反,需分别单独拨正。以同步环为例,由于其自身拖曳力矩较小,可忽略不计,因此同步环受到的摩擦力矩Mf为:

(2)

同步环受到的拨正力矩Mb为:

Mb=F1xRr

(3)

式中:Rr为同步环锁止角半径,m;i为锥面个数;μ为锥面摩擦系数;R为锥面平均半径,m;βs为齿套尾锥角度,(°);φ为锥面角度,(°);η为锥面摩擦效率;F1x为齿套受到的同步环正压力F1的周向分力,N;F1y为F1的轴向分力,N。

由式(2)、(3)可得,同步环解锁系数k为:

(4)

当同步环解锁系数k≤1时,同步环处于锁止状态,无法被拨正,而结合齿因为摩擦力矩Mf的影响也无法拨正,这样会导致齿套无法进挡。而当同步解锁系数k>1时,虽然同步环已解锁,但由于齿套尾锥作用导致同步环压向结合齿,可能会使同步环“抱死”结合齿,即同步环会对结合齿产生一残余压力Fc和残余摩擦力矩Mfc,导致挂挡阻涩,此时齿套受到的正压力F为:

(5)

该手动变速器的一挡同步环采用三锥钢环贴碳,其摩擦材料为西格里0.6 mm编制碳纤维,摩擦系数较大,为0.120~0.145,导致同步环解锁系数k较大,为0.93~1.12。当解锁系数k≤1时,同步环无法解锁,即可能产生怠速无法进1挡问题;而当解锁系数k>1时,同步环虽然能解锁,但同步环残余摩擦力矩会增大结合齿拨正力,即产生怠速挂1挡阻涩问题。

2.4 改进方案

根据2.3节分析,为解决怠速挂1挡阻涩和挂不进挡问题,采用以下两种改进方案。

改进方案1,避免齿套尾锥—同步环干涉,即避免齿套尾锥—同步环碰撞与齿套—结合齿锁止角碰撞产生重叠区域。改进方案是:齿套倒锥长度由5.0+0.5 mm增加到5.8+0.5 mm(改变尾锥位置),使得换挡过程中先完成齿套—结合齿锁止角的碰撞,然后再进行齿套尾锥—同步环碰撞,这样可避免同步环解锁过程和同步环“抱死”结合齿,从而解决怠速挂1挡阻涩和挂不进挡的问题。

改进方案2,在不改变重叠区域的基础上,通过减小同步环摩擦系数,使同步环解锁系数由k≤1变为k>1。改进方案是:将摩擦材料由编制碳纤维改为碳颗粒,使同步环摩擦系数减小到0.100~0.120,从而让同步环解锁系数k>1,解决怠速挂1挡无法进挡问题。该方案虽然能减小阻涩力,但可能无法完全消除阻涩现象,并且由于摩擦系数减小会增加怠速进1挡时的换挡冲量。

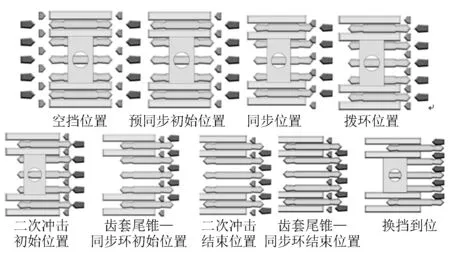

3 试验验证

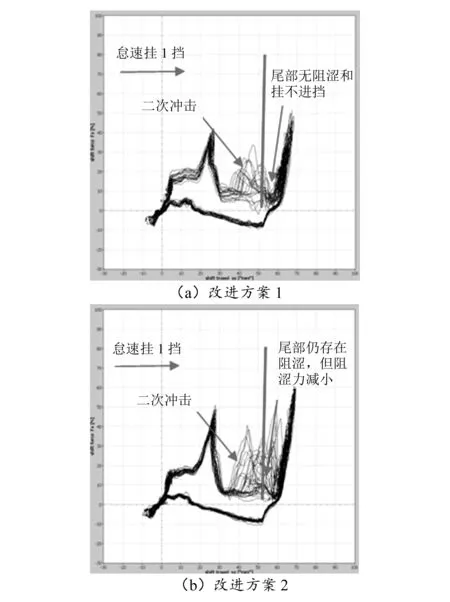

为了验证上述改进方案的有效性,在同一台整车、同一变速器基础上,对两种改进方案进行了主观评价和客观GSA测试。图4为改进方案怠速挂1挡GSA测试图,表4为客观量化评价表。

图4 改进方案怠速挂1挡GSA测试图

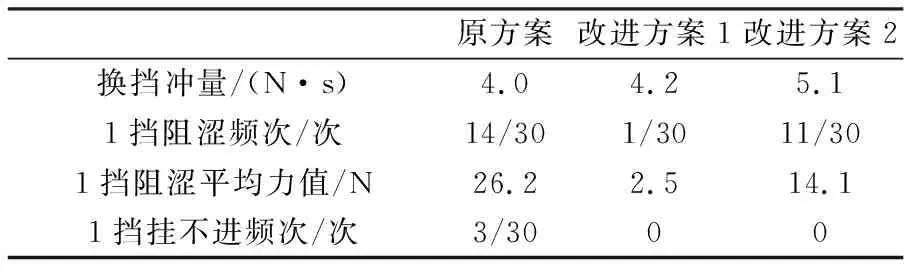

表4 挂1挡换挡性能客观量化评价对比

根据上述测试结果可知,改进方案2虽然能解决怠速无法进1挡问题,且阻涩力有所减小,但无法避免阻涩现象,且换挡冲量从原先4 N·s增大到5.1 N·s,改进方案不理想。而改进方案1除可解决怠速无法进1挡的问题,且能有效降低阻涩力,因此将改进方案1作为后续试验验证的方案。

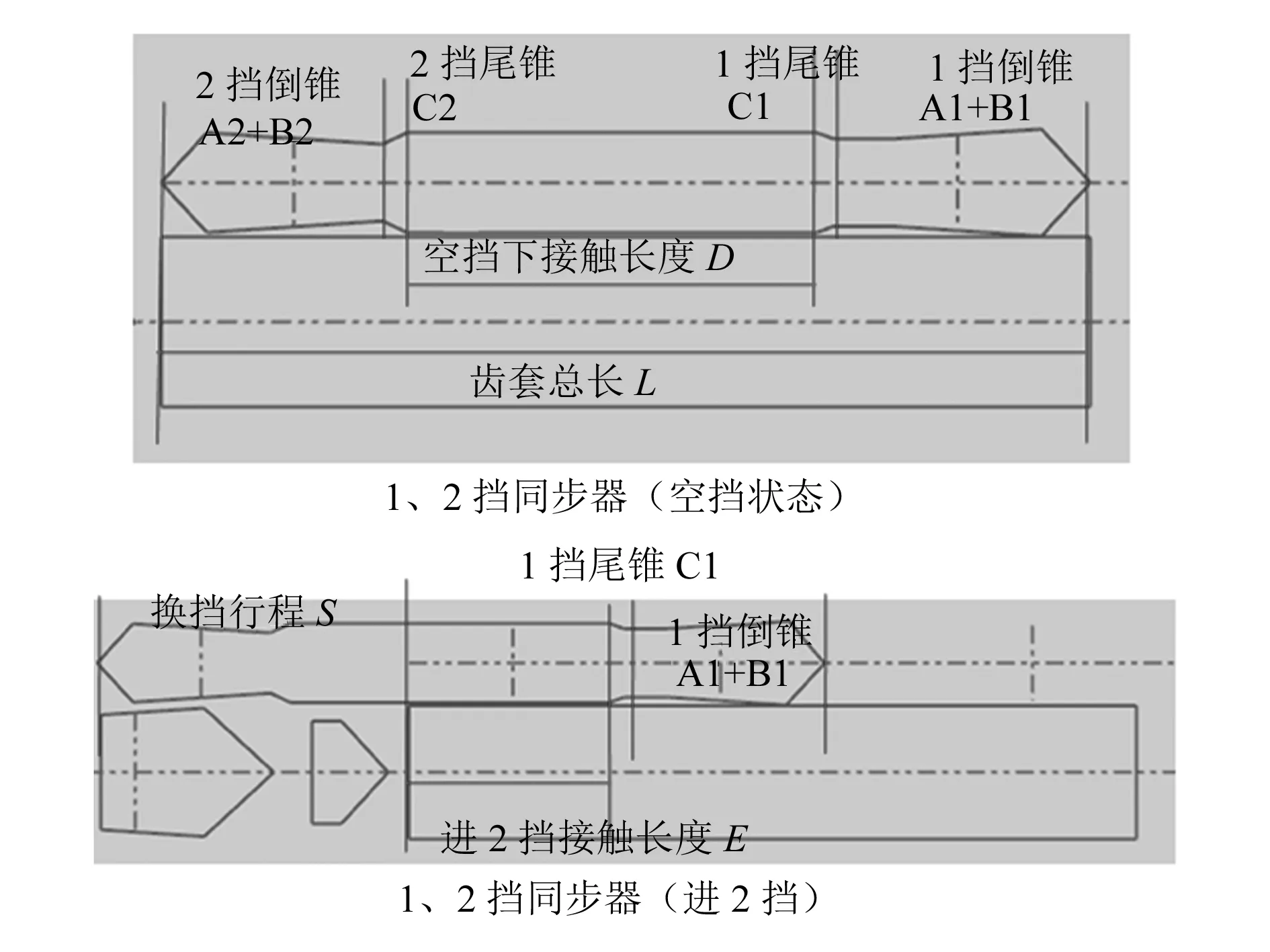

改进方案1中挡侧齿套倒锥长度增加了0.8 mm,变速器挂2挡时,齿套—齿毂直齿花键的接触长度E由原先的6.15 mm减小为5.35 mm,如图5所示,这样有可能导致齿套进2挡后支撑不稳定,引起2挡脱挡,因此需要进行相关台架和整车试验验证。

图5 改进方案1进2挡齿套—齿毂接触示意图

在后续试验中,改进方案1顺利完成了同步器耐久台架试验、变速器总成耐久台架试验、整车耐久试验、整车Abuse试验,说明改进方案1在满足耐久性和功能性试验要求的前提下解决了怠速挂1挡阻涩和挂不进挡的问题,因此改进方案1可靠有效。

4 结束语

本文通过理论分析,找到某手动变速器怠速挂1挡阻涩和挂不进挡的原因,提出了避免齿套尾锥—同步环干涉和减小同步环摩擦系数两种改进方案,通过试验验证,确认避免齿套尾锥—同步环干涉方案可减小挂挡阻涩力和避免挂不进挡,台架和整车试验验证结果证明此方案在满足耐久性和功能性试验要求的前提下有效解决了怠速挂1挡阻涩和挂不进挡的问题。