基于滚筒反力式制动检测台的影响因素及应用效果研究

2020-07-14单红梅张亚男

单红梅,陈 宇,张亚男

(1.吉林大学交通学院, 吉林 长春 130025)(2.中车长春轨道客车股份有限公司, 吉林 长春 130025)(3.吉林大学工程训练中心,吉林 长春 130025)

国内外学者在汽车制动性能检测应用方面已进行了大量的研究。李建[1]分析了当前汽车制动试验台检测发展状况,针对汽车制动检测试验台存在的问题,设计了制动试验台自动化测控系统。赵英勋[2]分析了滚筒反力式制动检测台在车轮与前后滚筒接触和脱离两种状态下的最高检测能力,结果表明滚筒反力式制动检测台最高检测能力太小、检测精度较差,同时还指出设计合理的安置角、提高制动检测水平的约束力以及对制动检测评价方法进行优化,是提升滚筒反力式制动检测台检测精度的有效方法。李伟然[3]针对滚筒反力式制动检测台检测原理和汽车ABS(制动防抱死系统)的工作原理进行了论述,并设计了滚筒反力式制动检测台的ABS轮速检测系统和ABS控制阀检测流程。本文以上述已有成果为理论依据,分析了滚筒反力式制动检测台检测精度的影响因素,评价了该检测台在汽车制动性能检测中的检测效果,并对如何提高滚筒反力式制动检测台的检测能力给出了改进建议。

1 检测时车轮受力分析

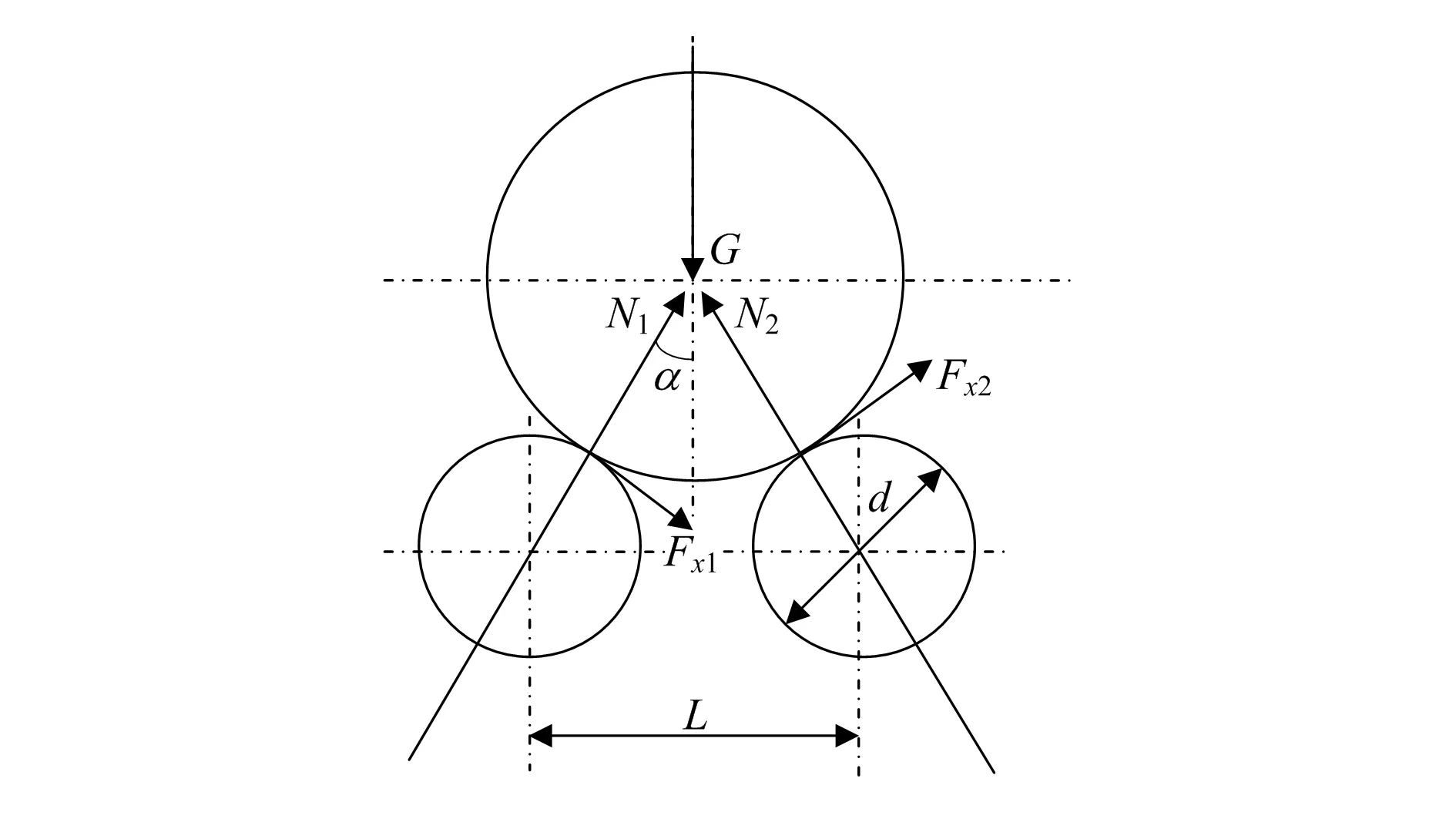

不考虑检测车轮受非检测车轮的影响,对检测状态下的车轮进行受力分析,具体如图1所示。

图1 车轮受力情况示意图

依照力学平衡理论[4],可得到以下关系式:

N1(sinα+φcosα)-N2(sinα-φcosα)=0

(1)

N1(cosα-φcosα)+N2(cosα+φsinα)=G

(2)

式中:N1,N2分别为前、后滚筒支承反力;α为安置角;φ为滚筒与车轮表面的附着系数;G为车轮所受的载荷力。

车轮制动过程中,滚筒检测台所能检测到的最高制动力Ff为:

(3)

由此可见,影响车轮检测结果的主要因素为G,φ和α。

2 汽车制动检测影响因素分析

2.1 车桥轴荷

滚筒反力式制动检测台检测通过车轮与滚筒间的切向力对汽车制动性能进行判断。在车轮滚动不抱死状况下,车轮最大制动力可通过切向力体现出来。车桥轴质量增大使得车轮附着力增大,因此在车轮抱死状况下,增加被检测汽车车桥轴的载荷,可使被检测汽车车轮与滚筒之间的附着力变大,车辆检测时可以获得较大切向力,从而达到获得真实制动力的目的。本文运用RI3UA型制动检测台对被检测汽车车桥轴进行加载检测,检测结果见表1、表2。

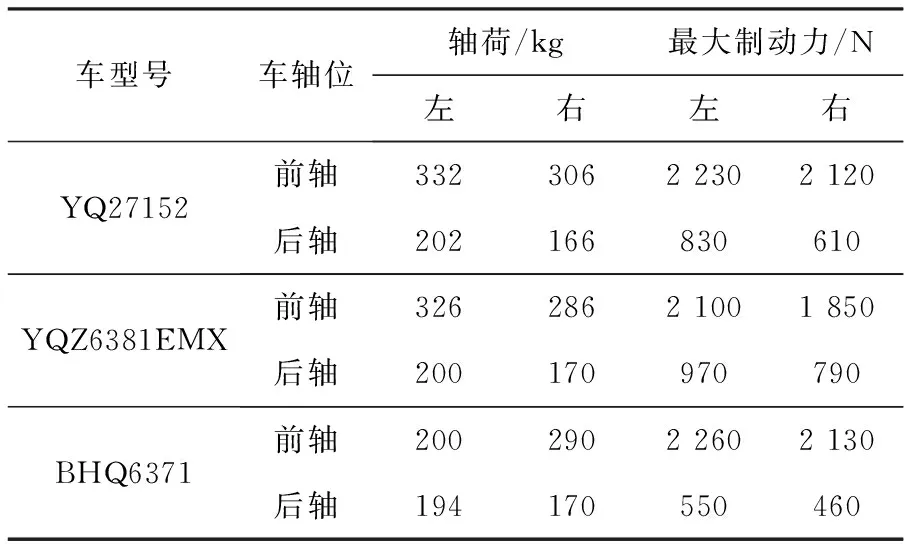

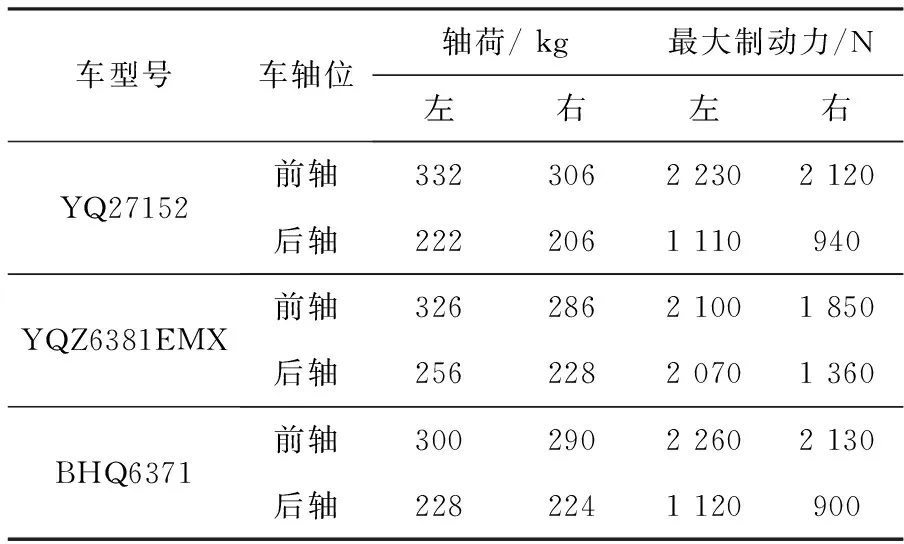

表1 被检测汽车车桥轴没有加载荷

表2 被检测汽车车桥轴加载荷

检测结果表明,在车轮抱死状况下,适当增加车桥轴荷可以在很大程度上提高检测精度。

2.2 车轮与滚筒表面附着系数

滚筒与受检测汽车车轮间的附着系数φ对车辆制动力检测结果影响较大,φ越大,检测台的精度越高。只有当φ>0.65时,才能使检测台的检测结果和道路模拟试验的测试结果保持一致。目前我国自主研发的滚筒反力式制动检测台主要是钢制滚筒反力式制动检测台,其φ的取值范围为0.8~0.9,该检测台制造工艺比较简单且受湿度、温度的影响较小,可很好地应用于汽车车轮制动力的检测。

3 滚筒反力式制动检测台使用效果

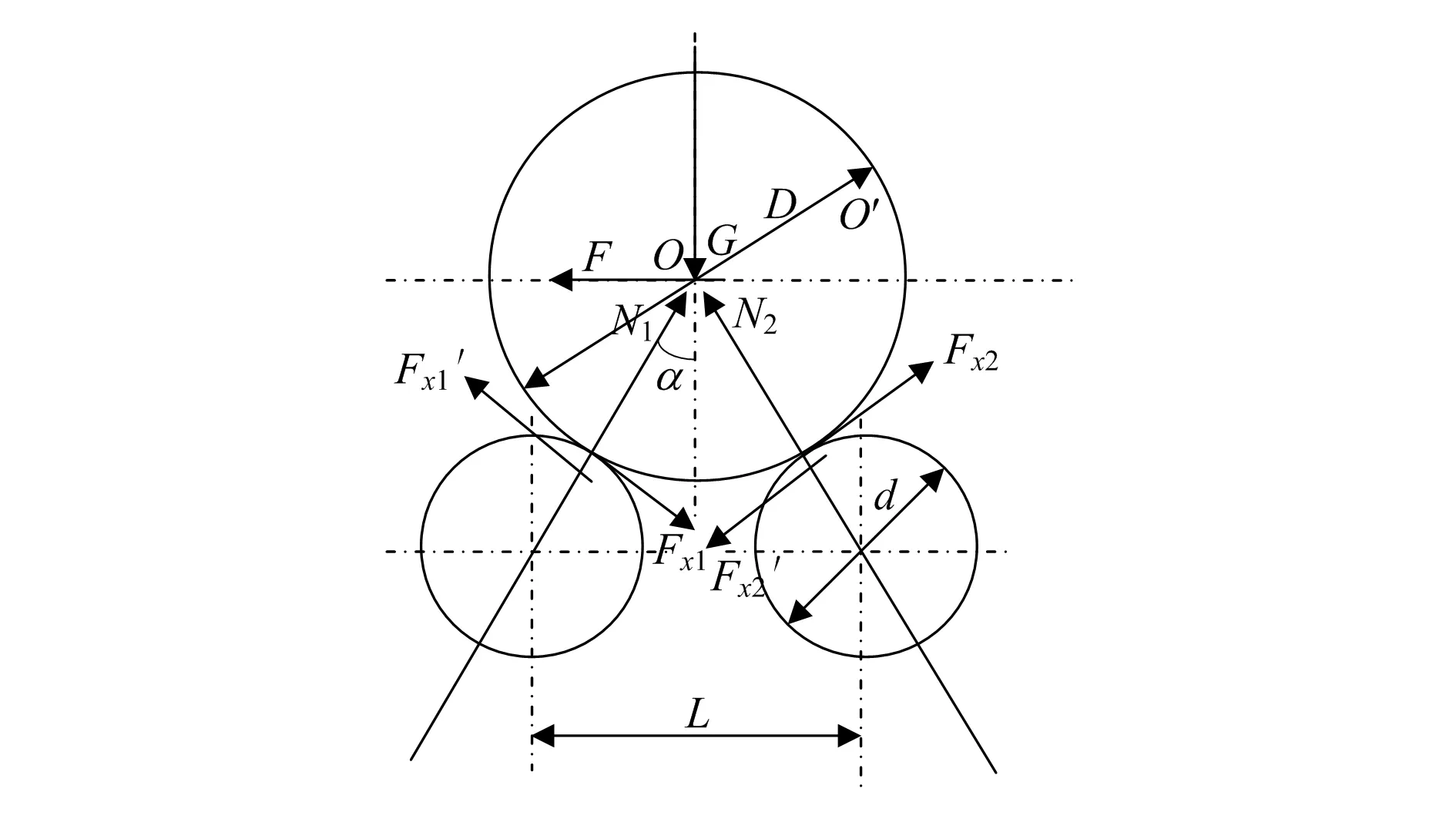

滚筒反力式制动检测台在检测车轮制动力时,两个滚筒共用一个轴,车轮底部弧线与滚筒顶上弧线相切。由此可见,采用滚筒反力式制动检测台对车轮制动力进行检测与实际的道路模拟试验差别比较大[5]。滚筒反力式制动检测台的受力关系如图2所示。

图2 滚筒反力式制动检测台受力关系

启动滚筒反力式制动检测台的电动机,滚筒开始正常运转。滚筒通过车轮的切向摩擦力Fx1和Fx2克服摩擦力矩Tμ使得车轮运转。根据牛顿第三定律,车轮也对滚筒产生大小相等、方向相反的作用力Fx1和Fx2。车轮安置角α的表达式为:

(4)

式中:D为车轮直径;d为滚筒直径;L为前后滚筒中心距。

3.1 轮胎直径对检测汽车制动准确度的影响

由图2可知,车轮所受的载荷力G与滚筒支承反力N1和N2之间的关系如下:

(N1+N2)cosα=G

(5)

将式(4)代入式(5),整理可得:

(6)

式中:R为车轮半径;r为滚筒半径。

以FZ-10型滚筒反力式制动检测台为例,R为0.272 m,r为0.06 m,l为0.41 m,前轴载荷G1为520 kg、后轴载荷G2为350 kg,代入式(6)可得:

(7)

由此可见,被检测汽车车轮增力系数高达127%,表明对汽车制动力进行检测时得到的数据与真实数值相差很大[6]。

3.2 制动测试状态不稳定现象分析

根据平衡方程,同时忽略车轮弹性变形对车轮受力的影响,可得车轮受力的表达式:

N1(sinα+φcosα)-N2(sinα-φcosα)=F

(8)

N1(cosα-φsinα)-N2(cosα+φsinα)=G

(9)

式中:F为车轮水平方向所受的外力。

联立式(8)、(9),经过整理得到:

(10)

(11)

随着车轮制动器制动力的增大,滚筒对车轮的摩擦力也在增大,导致水平分力也在逐渐增大,这使得车轮在主滚筒上的载荷从滚筒上转移。持续增大车轮的切向摩擦力,使其满足下列关系式:

Fx1(1-2sin2α)+Fx2≥Fcosα+Gsinα

(12)

此时前滚筒的支承反力为零,车轮沿主滚筒被抬起,试验处于不稳定的状态。

(13)

式中:α′为受检测车轮脱开前滚筒后的安置角。

只有当安置角α′=0°时,即受检测车轮垂直支承在后滚筒上,后滚筒支承反力N′才会等于车轮所受的载荷力G。很明显,受检测车轮后爬将会在一定程度上使得滚筒检测台的最高制动检测能力降低。在实际检测过程中,预防受检测车轮后爬将成为保障滚筒检测台最高制动检测能力的重要条件。在受检车轮不发生后移的状况下,滚筒检测台所能提供的附着力Fφ便是滚筒检测台能检测得到的最大制动力。不过最大制动力受安置角α、滚筒半径r、附着系数φ、水平推力F等影响,安置角α由受检测车轮的半径R、滚筒半径r以及两滚筒中心距L决定。现有滚筒反力式制动检测台的安置角α一般在25°左右,滚筒中心距L一般不能调整,因此受检测车轮轮胎的半径将影响制动力的测量精度。

4 提高检测台检测能力的改进措施

1)科学选择制动检测台。

尽量选择滚筒中心距L能够自动调节的检测台,设置好最佳安置角,以达到最佳检测效果。另外,依据不同车型选择合适的制动检测台对汽车制动性能进行检测,并定期对制动检测台进行维护检测。

2)按照检测规范操作。

在检测汽车制动性能过程中,应使受检测车辆沿着垂直检测台的方向缓慢、平稳地驶上检测台,受检测车轮停在滚筒上。此外,检测前轮制动时不得转动方向盘。

3)增加水平推力。

通常采用浇筑混凝土作为非检测车轮地面,以改善非检测车轮附着条件,提升地面附着力;另外,可以采用三角垫块阻挡非检测车轮,或者使用牵引等措施增加水平推力,避免被检测车轮出现后退现象,最大程度提高检测制动效果[7-8]。

5 结束语

本文对滚筒反力式检测台检测汽车制动性的准确性进行了详细分析。检测结果表明,在车轮抱死状况下,适当增加车桥轴荷可以在很大程度上提高检测精度;滚筒与受检测汽车车轮间的附着系数φ对车辆制动力检测结果影响较大,φ越大,检测台的精度越高。只有当φ>0.65时,才能确保采用检测台检测的结果和道路模拟试验的测试结果保持一致。此外还从轮胎直径与检测状态不稳定性两方面探讨滚筒反力式制动检测台的使用效果,指出制动力的大小与被检测汽车车轮质量密切相关,最高制动力通常受安置角、滚筒半径、附着力、水平推力等因素的影响。