某涡扇发动机喷口收放特性研究

2020-07-14王顺吉苏志善王大迪米东旭

王顺吉, 苏志善, 王大迪, 高 帅, 米东旭

(中国航发西安动力控制科技有限公司 设计研究所,陕西 西安 710077)

引言

某型涡扇发动机在节流工作状态下,喷口位置按给定程序进行控制。为了便于启动,要求在启动时喷口面积最大,在慢车状态以上(未接通加力之前),为了获得较高的推力,要求喷口开度最小。发动机在节流状态控制喷口收放的同时,为了避免收放喷口转速相互干扰造成喷口位置摆动,要求收放喷口具有一定的转速差[1-2],其核心实现装置为慢车域喷口控制活门(以下简称“慢车域活门”)组件。周燕等[3]利用故障树分析方法,以指令压力为顶事件,判明了某型发动机喷口收放异常故障的原因是燃油增压泵失效引起的指令压力异常,但是未从指令压力外的其他因素进行计算分析。目前为止,关于发动机喷口收放特性的研究较少,有必要开展进一步的研究。

AMESim 仿真分析方法在汽车、船舶、航空航天等行业的应用广泛,依靠其强大的数据库和仿真结果较高的置信度,适合机械液压和控制系统的建模仿真分析[4]。作为目前比较先进的航空发动机燃油控制系统仿真分析工具,在液压系统设计中的应用对系统性能改进与提高发挥着越来越重要的作用[5-9]。

本研究采用AMESim对慢车域喷活门组件进行建模仿真,对影响节流状态喷口收放转速差的因素进行了深入的研究,为其改进和优化设计提供参考。

1 慢车域活门组件结构及工作原理

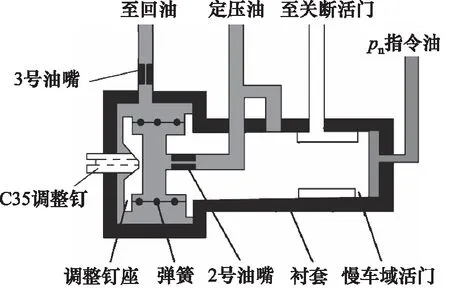

慢车域活门组件主要由慢车域活门、衬套、3号油嘴、2号油嘴、弹簧、调整钉座、C35调整钉等组成,详见图1。

图1 慢车域活门组件结构原理图

喷口控制器在节流状态通过慢车域活门组件来实现控制规律,见图2,其工作原理分析如下。

图2 喷口临界面积控制规律

慢车域活门右端作用着由主泵来的与N2r成正比的pn指令油压,左端作用着弹簧力和定压油的分压。发动机不工作时,活门在左端弹簧力的作用下右止靠,切断了定压油去关断活门的油路。发动机工作时,随着N2r的增加,pn指令油压不断增加,但是在N2r<79%时,pn指令油压不足以推动活门左移,定压油不能通往关断活门右腔,发动机仍为大喷口。在N2r≥79%时,pn指令油压推动活门左移打开定压油通往断油活门右腔的油路,断油活门关小喷嘴挡板开度,喷口控制活门下移,喷口迅速转换为小喷口。

当从最大状态收油门杆时,N2r减小到79%时,由于活门结构决定,活门左腔尚未接通定压油,弹簧室油压低,和弹簧力的共同作用下不能使活门右移至切断定压油通往关断活门的油路,喷口仍为小喷口。只有N2r减小到75%时,活门右端环槽即将移动至切断定压油通往关断活门的油路时,左端环槽使定压油通往弹簧腔,活门迅速右移,断油活门右腔压力降低,喷嘴挡板开度增加,喷口控制活门上移,喷口转换为大喷口。

2 受力分析

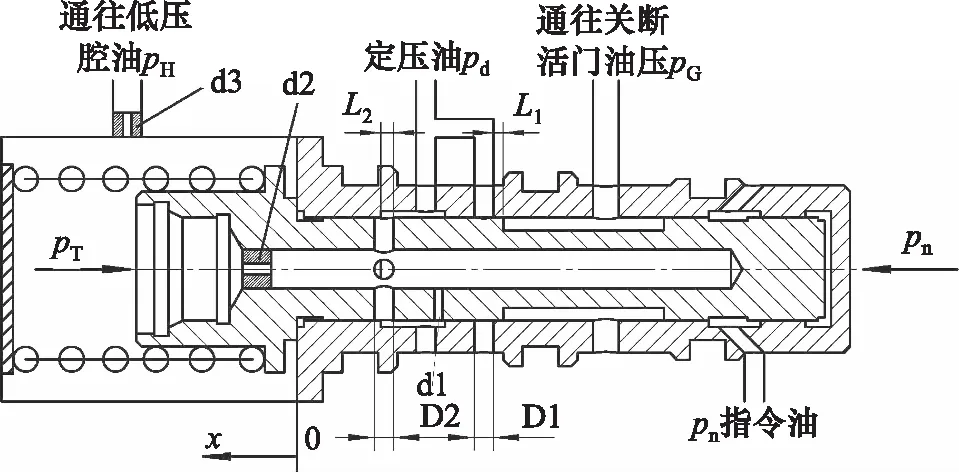

根据慢车域活门的结构和工作原理,对其进行受力分析,见图3。

如图3所示,从主泵调节器来的指令油通过壳体油路后,经过慢车域活门和衬套的间隙(0.018~0.022 m)进入活门右腔。慢车域活门衬套上D1为4个φ1.5的孔,活门上D2为4个φ1.5孔,活门上的d1是一个始终与定压油pd相通的φ0.6 节流油嘴。在零位时,活门上的环槽与D1油路的遮蔽量L1为0.7 mm,衬套上的环槽与D2油路的开度L2为1 mm,d2为安装在活门上直径为φ0.6的油嘴,d3为安装在壳体上直径为φ1的油嘴。

图3 慢车域活门组件结构图

慢车域活门稳态平衡方程为:

pnA=F0+Kx+pTA

(1)

式中,A—— 活门截面积

F0—— 弹簧装配预紧力

K—— 弹簧刚度

x—— 活门位移

pT—— 弹簧腔油压,其为定压油经过d1和d2分压后的油压,即pT=εpD,pD为定压油压力;ε为与活门结构有关的分压系数

当发动机转速变化时,指令压力随之变化,慢车域活门在指令压力、弹簧力以及弹簧腔油压的共同作用下动态运动。其中弹簧力和弹簧腔油压均与活门位移相关,其动态数学模型[10]为:

(2)

3 慢车域活门组件模型

3.1 慢车域活门仿真建模

根据慢车域活门的工作原理和结构参数,利用AMESim中的HCD模块建立系统仿真模型(以下简称模型)[11-13],见图 4。

图4 慢车域活门组件仿真模型

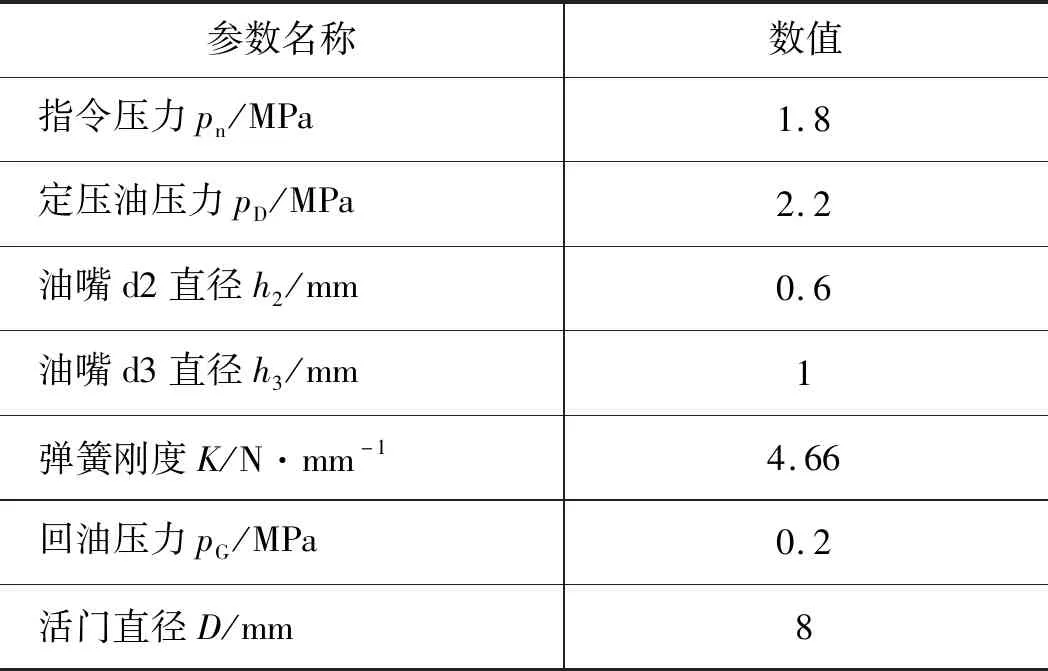

由于指令压力与转速信号成正比,模型中用指令压力代替转速信号作为输入量,模拟发动机从停车推至最大状态过程以及回程。采用间隙泄漏模块模拟指令压力进入活门右腔的过程。系统仿真时间5 s,采样间隔0.01 s。仿真参数见表1。

表1 慢车域活门组件模型参数

3.2 仿真结果分析

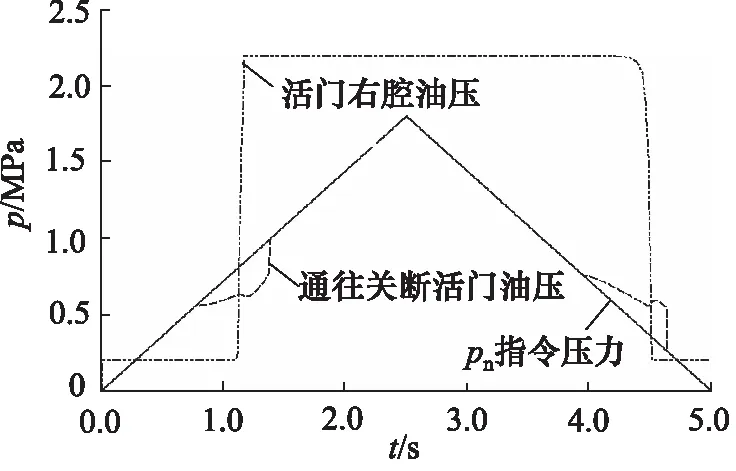

用指令压力从0~1.8~0 MPa的变化过程来模拟发动机推、拉油门杆的过程。仿真结果见图5~图7。

图5显示了指令压力pn、慢车域活门右腔油压和通往关断活门油压的变化过程。指令压力上升过程中,在1.06 s时,定压油压达到0.76 MPa,活门开始移动,产生容积变化,由于右端间隙的作用,油液填充速度低于容积变化速率,活门右腔压力对于指令压力存在着一定的延迟;在1.36 s时,定压油通过D1孔向关断活门供油;直至1.56 s时,活门左止靠,可填充容积不再变化,右腔压力和指令压力随动。

图5 压力曲线

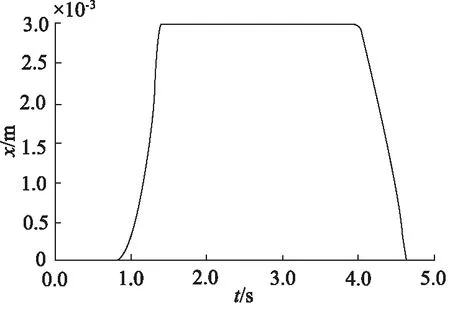

图6 活门位移

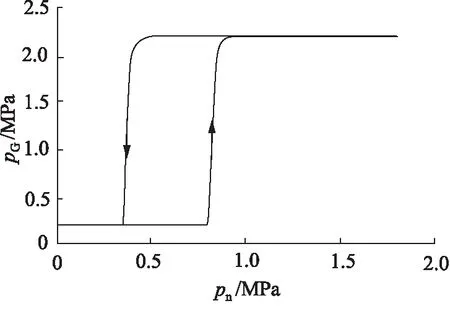

图7 通往关断活门油压随指令压力变化曲线

图6显示了慢车域活门的位移信号。随着指令油压力的升高,位移缓慢增加,在1.36 s时,位移达到0.7 mm,之后活门迅速移动,在1.56 s时移动至左止靠。移动速度变化的原因为活门L2尺寸在0.7 mm时,D2孔产生了节流作用,导致弹簧腔油压瞬间减小。

图7表明了通往关断活门的油压随指令油压力的变化情况。曲线显示了指令油压力上升(推油门杆)过程中,在1.0 MPa时,通往关断活门的油压迅速从最小升至2.2 MPa,指令油压力下降(拉油门杆)过程中,在0.5 MPa时,通往关断活门的油压迅速从2.2 MPa降至最小。由于喷口关断活门直接控制喷口的收放,因此喷口收放随着指令压力(即发动机转速)变化存在着滞环,滞环是活门右端与衬套的间隙造成的。

4 喷口收放转速差影响因素分析

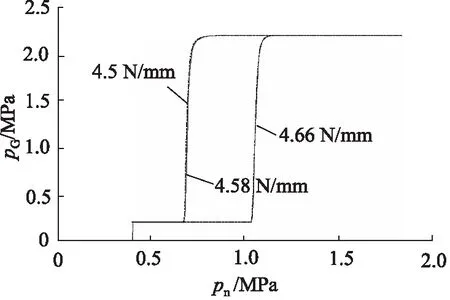

4.1 弹簧刚度

为了模拟弹簧衰减对喷口收放转速差的影响,在弹簧刚度K为4.66,4.58,4.5 N/mm情况下进行试验,仿真结果如图8所示。

图8 弹簧刚度对喷口收放指令压力影响曲线

由图8可以看出,在弹簧刚度衰减的情况下,喷口收放转速差几乎不变。在发动机实际使用过程中,喷口收放转差异常故障可以排除弹簧的因素。

4.2 油嘴直径

定压油通过d2油嘴节流后进入弹簧腔,再次经过d3油嘴节流后通回油系统,因此两油嘴的节流作用对喷口收放的转速及转速差均有影响。

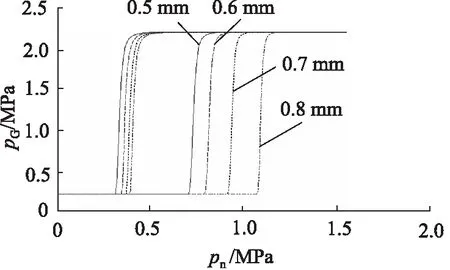

在d2油嘴直径为0.5,0.6,0.7,0.8 mm的情况下进行试验,仿真结果见图9。

图9 d2油嘴直径对喷口收放指令压力影响曲线

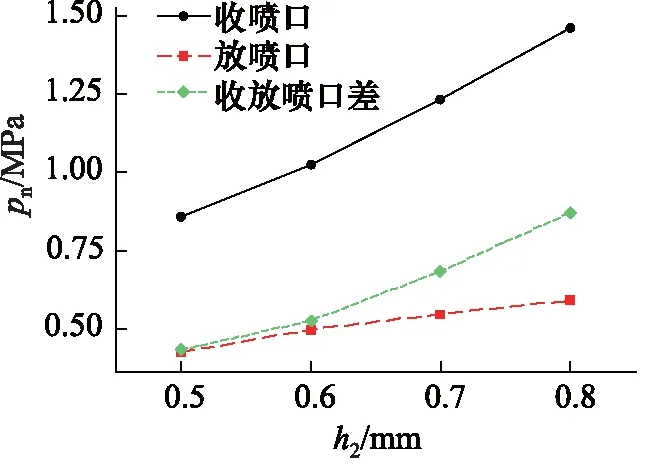

由图9可以看出,随着d2 油嘴直径的增加,收放喷口对应的指令压力及压力差均增加,具体变化趋势见图10。在发动机匹配过程中,可以通过更换d2油嘴来解决喷口收放转速差不合格问题。

图10 喷口收放对应的指令压力差随d2油嘴直径变化曲线

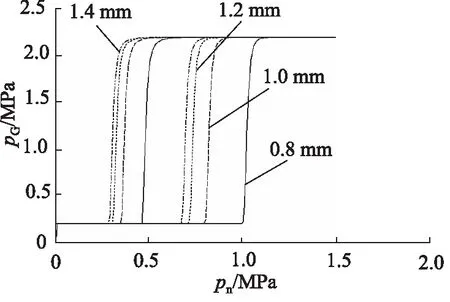

在d3油嘴直径为0.8,1.0,1.2,1.4 mm的情况下进行试验,仿真结果见图11。

图11 d3油嘴直径对喷口收放指令压力影响曲线

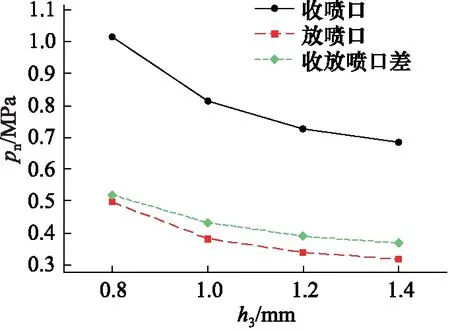

由图11可以看出,随着d3 油嘴直径的增加,收放喷口对应的指令压力及压力差均降低,具体变化趋势见图12。

由图10、图12可知,d3油嘴对收放喷口收放转速差的影响作用与d2油嘴相反。在发动机实际匹配使用时,可以通过更换d3油嘴为大(小)直径来解决喷口收放转速差过大(小)的问题。

图12 喷口收放对应的指令压力差随d3油嘴直径变化曲线

4.3 介质温度

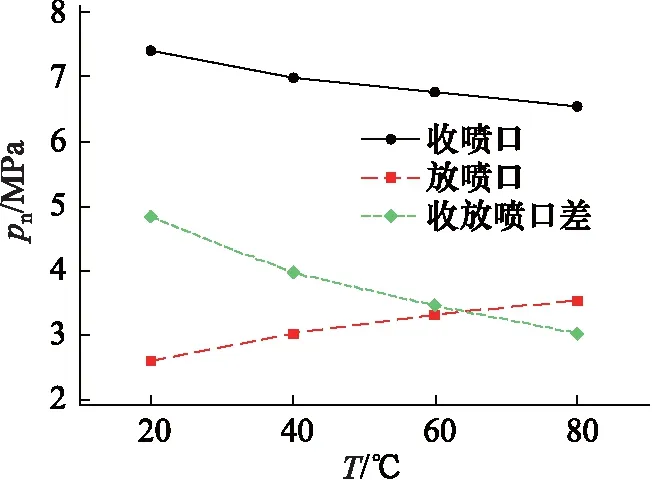

发动机不同状态下对应的燃油温度不同,由于燃油黏度随温度变化,因此介质温度影响指令油从慢车域活门右端间隙进入右腔的速度。根据3号喷气燃料的黏度-温度关系,分别在介质温度为20,40,60,80 ℃的情况下进行试验,仿真结果见图13。

图13 介质温度对喷口收放指令压力影响曲线

由图13可以看出,随着介质温度的增加,收喷口对应的指令压力降低,放喷口对应的指令压力升高,收放喷口对应的压力差降低。具体变化趋势见图14。

图14 喷口收放对应的指令压力差随介质温度变化曲线

4.4 活门间隙

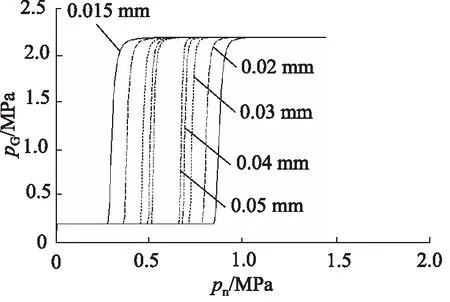

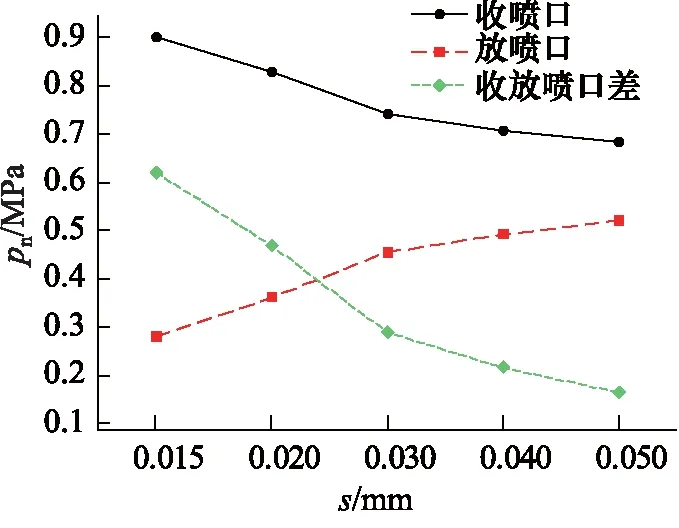

在5组不同的间隙为0.015,0.02,0.03,0.04,0.05 mm情况下进行试验,仿真结果见图15。

图15 活门间隙对喷口收放指令压力影响曲线

由图15可以看出,随着活门右端间隙的增加,喷口收放对应的指令压力油压差逐渐降低,具体变化趋势见图16。

图16 喷口收放对应的指令压力差随活门间隙变化曲线

由图16可知,当活门右端间隙为0.015 mm时,收放喷口对应的指令压力差过大,这是因为间隙过小,节流作用导致活门右腔油压指令压力的滞后明显。当间隙在0.03 mm以上时,收放喷口对应的指令压差过小,这是因为间隙越大,通过间隙的燃油填充速度越大,活门右腔的压力对指令压力的滞后作用越弱。因此,能够保证喷口收放转速差的正常活门间隙为0.02~0.03 mm。

5 结论

本研究针对某型涡扇发动机节流状态喷口收放转速差特性,采用AMESim构建了核心控制部件慢车域活门组件的仿真模型,分析了弹簧刚度、油嘴直径、介质温度以及活门间隙对喷口收放转速差特性的影响,结果表明:

(1) 弹簧刚度对喷口收放转速差无影响;

(2) d2油嘴直径与喷口收放转速差正相关,介质温度、d3油嘴直径以及活门间隙与喷口收放转速差负相关;

(3) 当活门间隙大于0.03 mm时,发动机喷口收放转速差基本消失,因此,必须保证活门间隙在0.02~0.03 mm范围内才能确保喷口收放转速差特性;

(4) 油嘴对发动机喷口收放转速差的影响可以通过直径匹配来调整,但是介质温度是随发动机状态实时变化的,其影响作用无法调整。然而,可以通过适当提高活门右端间隙值来减弱介质温度的影响。