基于高速开关阀的电静液作动器非线性仿真研究

2020-07-15司国雷刘宇辉郭大勇邓健辉刘庆献

唐 兵,司国雷,刘宇辉,郭大勇,邓健辉,刘庆献

(四川航天烽火伺服控制技术有限公司,四川 成都 611130)

引言

电静液作动器(Electro-Hydrostatic Actuator,EHA)是目前国内外研究最为热门的一种新型电力作动器。它不需使用中心液压源以及发动机驱动泵,其内部有独立的液压源、电机(一般为直流电机)、液压泵、液压阀组、作动筒、检测元件以及控制器。电机由飞机主电源提供电力,它带动定量泵、控制泵的转速,从而控制泵输出的压力和流量,由泵输送到作动筒活塞,最终达到控制作动筒位移输出的目的。其运动方向及速度通过双向电机进行调节;电机转向则由误差信号(指令和实际位置偏差)决定。

目前典型的EHA系统属于容积控制系统,没有阀参与控制,按照控制方式的不同分为以下3种形式[1]:定排量变转速型(EHA-VS)、变排量定转速型(EHA-VP)和变排量变转速型(EHA-VSVP)。

针对典型的EHA频响低,文献[3]提到的泵阀协调控制虽然兼顾了典型泵控系统的高效率和伺服阀控系统的高频响等优点,但是由于EHA属于闭式系统,泵、阀磨损产生的颗粒物难以滤除。由于油液污染更容易导致系统出现故障,故提出了一种基于4个高速开关阀控制的电静液作动器。采用4个高速开关阀组成一个H桥路,使泵的进、出油口与作动器的A,B油口实现完全独立控制[4]。由于高速开关阀的开启、关闭时间很短(均小于1 ms),使得EHA系统频响可以达到伺服阀控制系统的频响范围,同时还具有很高的系统效率。特别适合于火箭发动机的俯仰和偏航通道姿态控制等对作动器的重量和体积要求比较苛刻的场合。

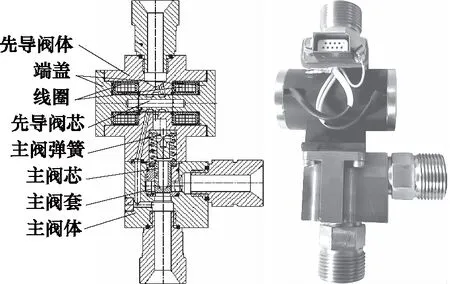

高速开关阀是借助于控制电磁铁所产生的吸力,使得阀芯高速正、反向运动,从而实现液流在阀口处的交替通、断功能的电液控制元件。高速响应能力是高速开关阀应具备的最重要的特性。目前中国航天科技集团公司烽火机械厂已经研制成功一种用于脉冲爆震火箭发动机配流的新型先导式大流量高速开关阀,其组成结构如图1所示。主要性能参数:主阀芯行程1 mm,开启、关闭时间均不大于0.9 ms,在阀口压差1 MPa 的情况下,测得的流量大于49 L/min,额定压力8 MPa[5]。

图1 新型先导式大流量高速开关阀

1 结构原理

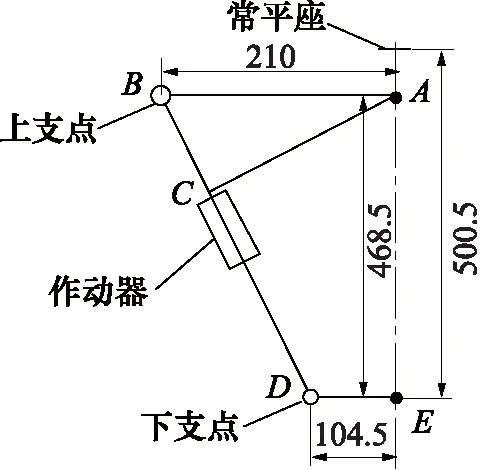

由于作动器首尾采用铰接的形式进行连接,图2中AE为发动机喷管的中心线,D点位于喷管的外壳边缘;B点为作动器的上支点;线段AB为作动器的有效力臂。由图2可知,当作动器伸、缩时,即BD改变长度时,喷管将围绕A点摆动,同时作动器也会围绕B点摆动,从而使得作动器的有效力臂AC的长度也会改变。

图2 火箭二级主发动机俯仰和偏航通道姿态控制结构图

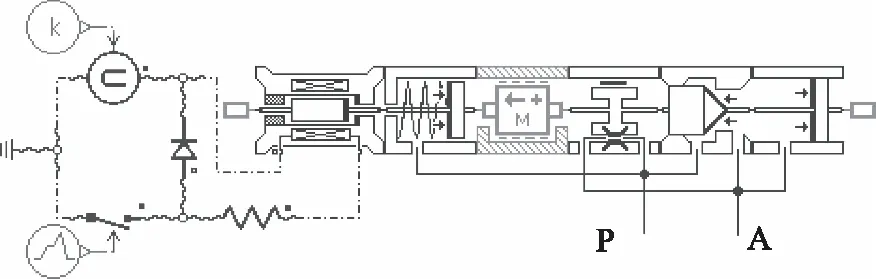

基于高速开关阀的电静液作动器系统方案如图3所示。通过转速传感器对无刷直流电机的转速进行闭环控制,从而实现对泵输出流量的控制。通过角度转速传感器对高速开关阀或泵进行控制,从而实现对作动器的位移控制,最终到达控制发动机摆角的目的。

1.输入信号 2.伺服驱动及高速开关阀控制器 3.无刷直流电机 4.液压泵 5.高速开关阀 6.液控单向阀 7.安全阀 8.作动器 9.模拟连杆机构 10.角度传感器 11.模拟负载 12.转速传感器 13.弹簧式蓄能器图3 基于高速开关阀的电静液作动器系统控制方案

采用4个常开式高速开关阀,使泵到作动器的液压通道构成H型桥路,通过分别控制4个高速开关阀的开启、关闭时序实现作动器A,B油口进、出油的完全独立控制。2个液控单向阀构成1个液压双向锁,在达到目标角度后锁定作动器。2个安全阀构成双向式安全阀,当作动器承受的负载超过额定负载时,发生溢流,从而保证作动器不受高压冲击;当负载是大惯量负载时,可起到缓冲作用。弹簧式蓄能器用于补偿油液由于温度变化导致的体积变化,同时也为泵的吸油口提供背压,防止在高转速情况下,泵的吸油口出现负压,导致吸油不足。模拟连杆机构用于仿真研究分析时,模拟实际运动过程中随着发动机喷管角度改变引起的有效力臂改变。

根据火箭发动机在不同飞行阶段的实际使用工况,可使系统工作在泵控模式或阀控模式,以满足系统的使用要求,并减小系统能量损耗。

2 数学模型分析

基于高速开关阀的电静液作动器系统中,当系统需要作动器快速响应时,使用高速开关阀进行高速开、关控制作动器的运动速度和方向,而电机仅作为动力元件使用,工作在恒转速模式下;当系统不需要作动器快速响应时,通过调节泵的转速,来调节泵的流量,从而控制作动器的运动速度;而通过控制高速开关阀的开、关顺序,来控制作动器的运动方向,这时泵又是控制元件。无刷直流电机的数学模型为[6]:

(1)

式中,Uc—— 电枢电压,V

Kc—— 反电动势系数,V/(rad·s-1)

ω—— 电机输出角速度,rad/s

L—— 电枢绕组电感,H

i—— 电枢电流,A

R—— 电枢绕组电阻,Ω

Kt—— 转矩系数,N·m/A

J—— 电机转子转动惯量,kg·m2

Bm—— 转动摩擦阻尼系数,N·s/rad

Tf—— 负载转矩,N·m

斜盘式柱塞泵的数学模型为:

(2)

式中,Qt—— 泵的平均流量,m3/s

d—— 柱塞直径,m

Z—— 柱塞数量

R—— 柱塞分布圆半径,m

γ—— 斜盘倾角,rad

高速开关阀阀芯运动微分数学模型:

(3)

式中,Fmag—— 电磁吸力,N

m—— 阀芯及复位弹簧质量,kg

Bd—— 阀芯运动阻尼系数,N·s/m

Kd—— 复位弹簧刚度,N/m

Fw—— 阀芯稳态液动力,N

Ft—— 阀芯瞬态液动力,N

Fk—— 阀芯液压卡紧阻力,N

G—— 阀芯重力,N

(4)

式中,N—— 线圈匝数

ixq—— 线圈的电流,A

μ0—— 空气磁导率,H/m

δ—— 气隙长度,m

Sa—— 衔铁有效面积

电磁铁电路数学模型:

(5)

式中,Uxq—— 线圈电压,V

Rxq—— 线圈电阻,Ω

Lxq—— 线圈电感

一般来说,我会把日常生活安排得很惬意:早上6点在我最喜欢的咖啡馆喝一杯拿铁,和助手见面,回复邮件。上午10点左右去游泳,吃一顿早午饭,小睡一会儿,然后就去拍照。晚上和朋友在河边抽着雪茄结束一天的生活。

电磁铁电感数学模型:

(6)

3 仿真模型及参数设置

根据无刷直流电机的数学模型建立的仿真分析模型如图4所示。电机的调速采用经典的PID控制器,对其进行速度调节。

图4 无刷直流电机仿真分析模型

本项目高速开关阀的驱动控制采用单电压的脉宽调制式,该驱动方式具有电路结构简单,响应速度快、保持电流小等优点。根据数学模型建立高速开关阀的仿真分析模型如图5所示。

最终根据子元件模型,建立电静液作动器的整体仿真模型,如图3所示。仿真分析的具体主要参数:无刷直流电机额定电压56 V,额定功率750 W,额定转速7000 r/min;斜盘式柱塞泵额定压力21 MPa,额定流量0.3 mL/r;高速开关阀额定压力21 MPa,阀芯直径8 mm,阀芯位移0.3 mm,阀芯质量2.65 g,开启、关闭时间均不大于0.5 ms。发动机俯仰和偏航通道姿态控制的主要技术指标:发动机在灌注状态下的转动惯量J为32.7 kg·m2;游机摆轴、轴承、动密封的摩擦力矩为41.2 N·m;转动角度范围不大于±4.0°;输入信号幅值δc为0.2°的对数频率特性:幅值小于-3 dB时,频响不小于10 Hz;相位滞后90°时,频响不小于8 Hz。

图5 高速开关阀的仿真分析模型

4 仿真结果分析

目前高速开关阀的外部控制信号,多采用脉宽调制式(PWM),根据高速开关阀的极限响应频率不同,PWM的基频一般在5~100 Hz;PWM的占空比则由输入信号与角度反馈信号相减,然后进行PID计算得出占空比的大小,从而形成闭环控制。由于高速开关阀的开启关闭响应时间相对控制电路的响应时间来说还是太慢,故占空比的可调范围一般只有10%~90%左右,超出此范围,高速开关阀将处于半开或半关状态。

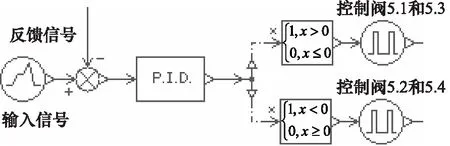

针对这种情况,下面进行3种控制算法的对比仿真分析。第一种算法,输入信号与角度反馈进行比较,并根据负载角速度和角加速度进行预测计算高速开关阀的开启、关闭提前量,控制模型如图6所示。

图6 时间预测的非线性控制模型

第二种算法是在第一种算法的基础上,考虑高速开关阀的开启、关闭存在一定的响应滞后,故占空比的调节范围存在一定死区,如图7所示。

图7 带死区的PID非线性控制模型

第三种算法为经典的PID控制算法,不考虑高速开关阀占空比死区的问题,控制模型如图8所示。

图8 常规PID的非线性控制模型

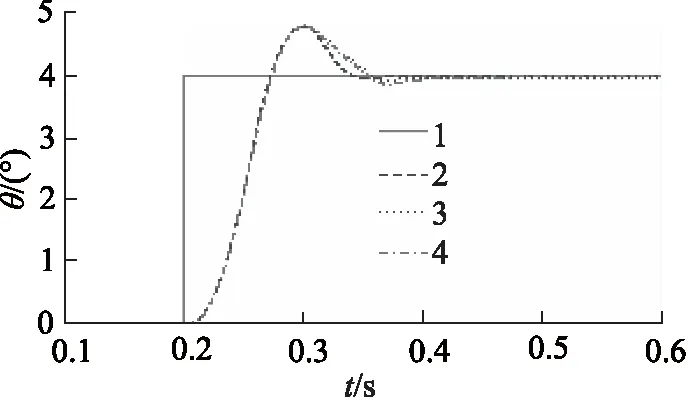

4.1 阶跃响应仿真分析

对于3种算法的参数调定,均按阶跃响应满足超调量σp≤20%,调节时间(稳态误差不大于±2%所需要的时间)ts≤0.2 s作为标准。得到的仿真结果如图9所示。

1.输入信号 2.时间预测模型 3.带死区PID算法 4.常规PID算法图9 阶跃输入响应曲线

从图9中曲线可知,3种算法的仿真结果其超调量σp≤20%,调节时间ts为0.18 s左右时均能满足设计要求。

4.2 斜坡输入响应仿真分析

输入斜率为20°/s的斜坡输入信号,进行仿真计算,得到的响应曲线如图10所示。从图10中可知,时间预测模型的跟随性最好;其他两种算法跟随情况基本一致,但是都存在过冲的情况,跟随性较差。

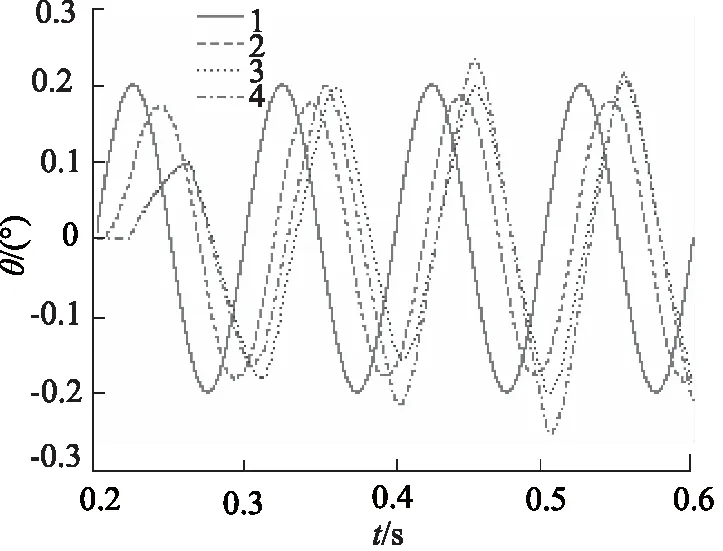

4.3 正弦输入响应仿真分析

根据阶跃响应的调节时间,初步选取正弦输入信号的频率为5 Hz,幅值为额定转角范围的±5%(0.2°),进行仿真分析,得到的响应曲线如图11所示。从图中可知,时间预测模型的跟随性最好,幅值下降到-0.39 dB左右,相位滞后不大于30°;其他两种算法幅值超过了+2 dB,相位滞后不大于58°。

1.输入信号 2.时间预测模型 3.带死区PID模型 4.常规PID模型图10 斜坡输入响应曲线

1.输入信号 2.时间预测模型 3.带死区PID算法 4.常规PID算法图11 5 Hz正弦输入响应曲线

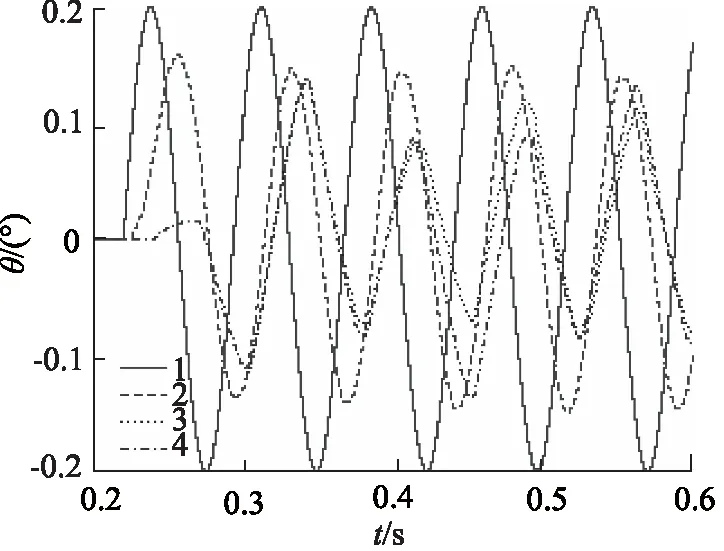

增加输入正弦信号的频率到10 Hz,幅值保持不变,得到的仿真分析曲线如图12所示。从图中可知,时间预测模型的跟随性最好,幅值下降到-1.32 dB左右,相位滞后不大于70°;带死区PID算法幅值下降到-0.05 dB,相位滞后大于90°;常规PID算法幅值达+1.35 dB左右,相位滞后大于90°。

1.输入信号 2.时间预测模型 3.带死区PID算法 4.常规PID算法图12 10 Hz正弦输入响应曲线

增加输入正弦信号的频率到13.6 Hz,幅值保持不变,得到的仿真分析曲线如图13所示。从图13中可知,时间预测模型的跟随性最好,幅值下降到-2.91 dB 左右,相位滞后仍然≤90°;其他2种算法幅值下降已经超过了-3 dB,相位滞后>90°。

1.输入信号 2.时间预测模型 3.带死区PID算法 4.常规PID算法图13 13.6 Hz正弦输入响应曲线

5 结论

通过研究基于高速开关阀的电静液作动器在某型号火箭二级主发动机俯仰与偏航通道姿态控制上的应用,提出了系统的整体设计方案,建立了无刷直流电机、斜盘式柱塞泵以及高速开关阀等子系统的数学模型,最终完成了全系统的建模和仿真。通过以上设计与仿真分析可得如下结论:

(1) 基于高速开关阀的电静液作动器采用时间预测模型进行了系统闭环控制仿真分析,结果表明系统的控制性能完全能够满足火箭二级主发动机俯仰与偏航通道姿态控制的要求;

(2) 由于高速开关阀的非线性,采用时间预测模型比采用PID算法具有更高的响应频率,更好的线性度;

(3) 对于火箭二级主发动机由于燃烧导致转动惯量减小的应用情况,固定控制参数的调节器难以满足实际使用要求,必须根据发动机转动惯量的变化速率,改变调节参数,才能满足发动机实际使用要求。

图14 基于高速开关阀的电静液作动器

根据完成的设计与仿真计算结果,完成了图纸设计,并加工、装配完成了电静液作动器的样机(见图14所示)。